鍋爐脹口滲漏事故與鍋爐脹管質量控制

周建良

(江蘇省特檢院常州分院 江蘇常州)

一、鍋爐事故的簡單經過

2011年7月,1臺4 t/h鍋爐(型號DZL4-1.25-AⅡ,常州某鍋爐有限公司2000年2月制造,2000年5月安裝投用)發生管板脹口滲漏事故,大約有20多個脹口滲漏。經調查,該鍋爐使用壓力1 MPa,用汽量相當大,而且在使用過程中頻繁升壓和降壓,2006年11月內部檢驗報告表明,該鍋爐高低水位報警及低水位聯鎖保護裝置失效,鍋內有1~1.5 mm厚的水垢。使用過程中該鍋爐沒有發生斷水或低水位運行的現象。

該鍋爐煙管和管板采用脹接連接的方式。在鍋爐煙管的連接方式中,脹接是其中一個重要的連接方式。脹接連接由于操作簡單、修理換管方便,在鍋爐制造過程中得到了廣泛的應用。但同時脹管的滲漏也是鍋爐常見事故之一。造成鍋爐脹管滲漏的原因有多方面,如鍋爐的水質處理不好,司爐工操作不當,水位控制不當,脹接連接部位材料的應力松弛,脹管質量控制不佳等等。綜上所述,該鍋爐發生管板脹口滲漏事故的原因主要是鍋爐的水質處理不好,水位控制不當(高低水位報警及低水位聯鎖保護裝置失效,水位波動太大),脹接連接部位材料的應力松弛等。

二、脹管過程中的質量控制

鍋爐脹管質量的嚴格控制是防止鍋爐在使用過程中發生脹管滲漏的重要手段之一。總結十幾年來的工作經驗認為,在鍋爐脹管質量的控制方面應該著重考慮以下幾個環節。

1.管子和管孔的處理

(1)管子表面不應有重皮、裂紋、劃痕、麻點、壓扁、嚴重腐蝕等缺陷;

(2)管口的端面傾斜度不應大于管子公稱直徑的1.5%,且不大于1 mm;

(3)未經退火處理的管子脹接前,管端應進行退火處理,退火時受熱應均勻,退火溫度應控制在600~650℃并保持10~15 min,退火長度應為100~150 mm;

(4)脹接前應清除管端和管孔的表面油污,并打磨至發出金屬光澤,管端打磨長度至少應為管板壁厚加50 mm;

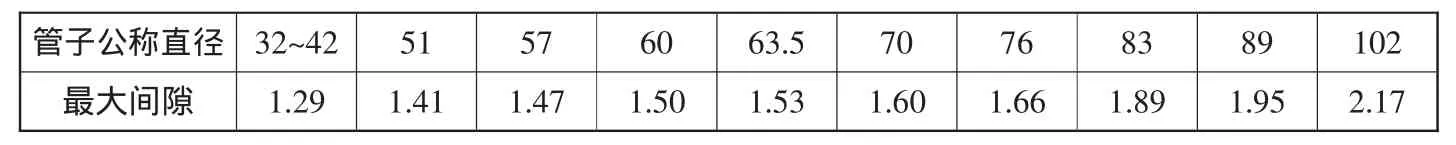

(5)脹接管孔與管子的最大間隙應符合表1;

(6)脹接的鍋筒和管板的厚度應≥12 mm,脹接管孔的間距應≥19 mm,外徑>102 mm的管子不宜采用脹接。

表1 脹接管孔與管子的最大間隙 mm

2.脹管時注意事項

(1)脹接時,環境溫度應在0℃以上;

(2)正式脹接前,應進行試脹工作,然后根據鍋爐設計圖樣和試脹結果制訂脹接工藝規程;

(3)脹管操作人員應經過培訓,并嚴格按照脹接工藝規程進行脹管操作;

(4)脹管應符合下列要求:

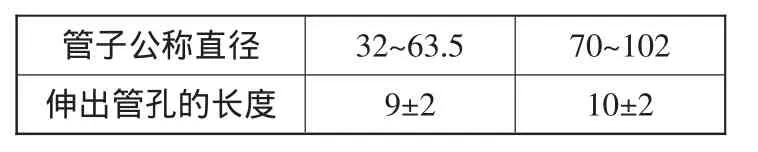

(5)管端伸出管孔的長度,應符合表2;

(6)管子裝入管孔后,應立即進行脹接;

(7)基準管固定后,宜從中間向兩邊脹接;

(8)脹管率的控制,內徑控制法脹管率控制在1.3%~2.1%,外徑控制法脹管率控制在1%~1.8%;

(9)管口應扳邊,扳邊起點應與鍋筒表面平齊,扳邊角度應為12~15°,對鍋殼鍋爐,直接與火焰(煙溫在800℃以上)接觸的煙管管端必須90°扳邊;

(10)脹管器滾珠數量應≥4只,脹管過程應用專用工具測量。

表2 管端伸出管孔的長度 mm

3.脹管后的質量檢查

(1)脹接后,管端不應有起皮、皺紋、裂紋、切口和偏斜等缺陷;

(2)脹接全部完畢后,必須進行水壓試驗,檢查脹口的嚴密性;

(3)水壓試驗的合格標準按《蒸汽鍋爐安全技術監察規程》的要求執行,當降到工作壓力后脹口處不能滴水珠;

(4)經水壓試驗確定需補脹的脹口應在放水后立即進行補脹,補脹次數不宜多于2次,補脹的最大脹管率用內徑控制法控制時應<2.6%,用外徑控制法控制時應<2.5%。

三、修理和檢驗

在辦理了修理告知書后,由具備修理資質的修理單位按照上述要求對該鍋爐進行了脹接修理,修完后進行了1.65 MPa的水壓試驗,并且對鍋爐高低水位報警及低水位聯鎖保護裝置進行了修理,該鍋爐目前運行狀況正常。