一種提高條煙噴碼正確率的方法

李學勇彭 毅 鐘湘瓊

(1.衡陽市煙草公司物流中心 湖南衡陽 2.衡陽市煙草公司信息中心 湖南衡陽)

一、概述

目前煙草商業企業尚有部分人工及半自動化分揀系統,其中的輸送裝置仍然采用舊式皮帶機方式。當噴碼機對條煙進行噴碼時,條煙通過差速皮帶傳送,通過噴碼機噴頭完成噴碼。由于條煙位置檢測方向與噴碼裝置方向角度為90°,且輸送帶兩側的控制柜寬度大于條煙長度,間隙較大,部分煙在傳送中由于摩擦作用出現不規則運動而發生錯位,偏離噴碼位置,條煙通過噴碼機時會出現噴碼不全現象,為保證噴碼到條,必須重新篩選,人工重復噴碼成本,增加工時和勞動強度。為此,公司依托中國煙草總公司湖南省公司重點科技項目“卷煙物流倉儲、分揀設備管理體系研究及應用”,為提高噴碼正確率進行設備改進。

二、煙草噴碼存在的問題

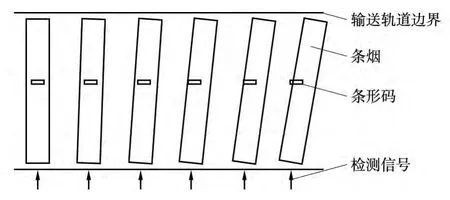

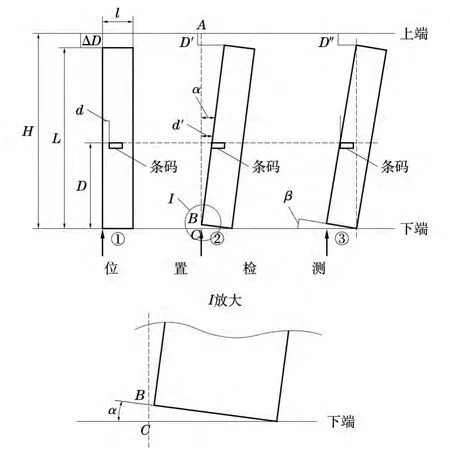

如圖1所示,噴碼裝置垂直紙面方向將條形碼噴打在條煙表面,位置檢測信號則垂直噴碼方向,當輸送軌道邊界較大時,條煙容易在皮帶機輸送過程容易產生傾斜。由于噴碼裝置及位置檢測型號位置固定,因此,條形碼將隨著條煙的不斷傾斜而逐漸偏離條煙噴碼表面。

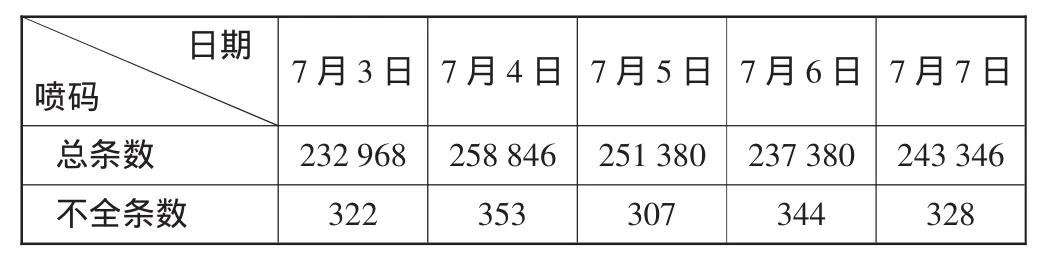

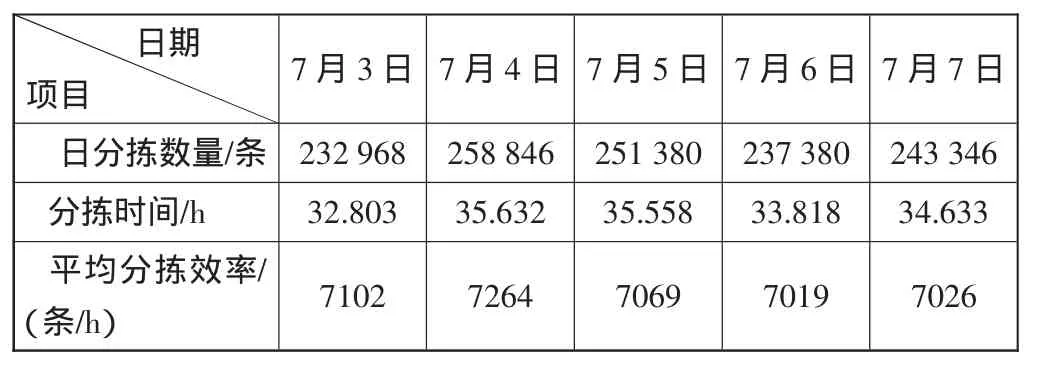

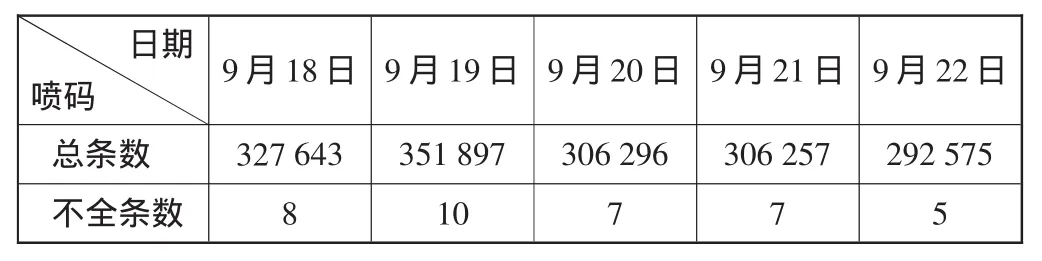

為了準確掌握激光噴碼機目前的噴碼運行狀況,2013年7月連續1周分別對分揀線上的噴碼機噴碼錯位和噴碼不全(表1)及分揀效率(表2)進行了現場監測、統計。

圖1 噴碼偏離模擬圖

表1 2013年7月3日—7日噴碼統計

表2 2013年7月3日—7日分揀效率統計

由表中數據可知,激光噴碼機每天的噴碼出錯條數在 300條到 350條之間,出錯條數較高。分揀過程中重復噴碼現象較多,增加了分揀時間,分揀效率維持在7000條/h左右,與分揀線的設計能力10000條/h相差較遠。

三、改進設計

根據以上分析,以圖1偏離模擬為基礎,可在不改動已有的輸送裝置基礎上,重新設計一附加裝置,改變輸送帶寬度,達到輸送帶寬度即為設計目標。

如圖2所示,測量已知改進前控制柜寬度H=320 mm,噴碼機位置距離下端D=162 mm。圖中:H——改造后控制柜寬度(此次改進的目標),L——條煙長度(280 mm),l——條煙噴碼面寬度(厚度47 mm),D——條碼與條煙底邊長度(靠近下端時為162 mm,超過控制柜一半長度,也是條件最苛刻情況),d——條碼與檢測邊緣間隙(10 mm),d′——條煙傾斜時正常噴碼臨界寬度,應有d=d′,ΔD——條煙與控制柜之間間隙(與H聯動),D′、D″——限制條件時條煙與控制柜之間間隙(極限情況時應為0),α——第一限制條件時條煙與法線夾角(傾斜極限夾角),β——第二限制條件時條煙與法線夾角(傾斜極限夾角)。

圖2 控制柜間隙設計原理

綜合上述②、③兩種情況,選取最嚴格的條件即傾斜角為3.5°,此時,當條煙傾斜時,傾斜角遠未達到條煙對角線與控制柜垂直,條煙已經“卡”在控制柜之間,由于傳送皮帶不間斷運動,控制柜壁摩擦力較小,以此依靠后續條煙的“擠壓”調整煙的位置,繼續前進,保證順利分揀噴碼。

當選取傾斜角α≈3.5°時,考慮實際條煙變形及制作精度,此時選擇公差往上,為4°,以此計算出H=284 mm,即ΔD=3 mm,控制柜的設計寬度為283 mm。

四、改進效果

根據上述計算設計控制柜并安裝,改進前后條煙輸送狀態對比見圖3,2013年9月18日—22日分揀線平均錯碼率統計結果見表3,改進前后分揀線平均分揀效率對比見表4。改進后的分揀效率從7173條/h提高到了8619條/h,噴碼出錯條數低于10條。

圖3 改進前后條煙輸送狀態對比

統計表明,改進后年可節省電費及設備保養費合計24216元,改進實施當月即可收回投入成本。

表3 2013年9月18日—22日噴碼統計

表4 改進前后分揀效率對比

1 許江林,劉景梅.IT項目管理最佳歷程[M].北京:2004

2 王 林,曾宇容.面向現代物流的物流企業信息化研究[J].科技管理研究,2005(5)

3 徐麗娟.傳統運輸企業向現代物流企業轉型中的觀念問題探析[J].物流技術,2007(5):25~27

4 孫 冬,明 軍,臧小溪.利用能量特征進行條煙識別[J].計算機技術與發展,2006,16(4):132~134

5 吳 霞.自動識別技術在煙草物流成品庫的應用.物流技術與應用,2011(8)

6 高 碩.精益物流體系的構建.企業改革與管理,2010(7)

7 蔣麗華,張英華.精益物流過程績效評價研究.財政研究,2011(5)