滑油磨粒監測系統在平臺發動機應用研究

馮文奇 董寶柱 郭運校 楊 晨 王鄰睦

(中海油能源發展油建機械設備技術服務中心 天津)

一、概述

滑油系統擔負著柴油機各部件之間的潤滑、冷卻、防銹、清潔、密封和緩沖等作用,其中一些精密配合部件之間,滑油起到關鍵性作用。由于柴油機內部部件的相互摩擦,相互接觸金屬表面不同方式、不同速度的磨損,造成了滑油系統中存在不同尺寸和形貌的磨粒,這些滑油磨損微粒中攜帶著機械運轉狀態的大量信息,研究滑油中磨損顆粒的尺寸和分布可以判斷機器磨損所處的階段;分析磨損顆粒的化學成分,有助于判斷磨損部件、故障的位置;觀察磨損顆粒的形貌,可以判斷磨損類型。因此,對油液中磨粒的在線監測與分析是判定機械設備運行狀態,進行故障診斷的重要而有效的方法。

二、滑油磨粒監測技術

1.滑油磨粒監測技術分類

現有的磨粒監測技術按照其工作原理可分為光譜型、光學型、電磁型、導電型、微空阻尼型等。不同類型檢測技術特點應用領域不同,其中光譜型及光學型檢測系統不適合應用于在線檢測;導電型及微空阻尼型精度不夠高或系統復雜;目前應用最廣泛安裝最便捷的滑油磨粒在線檢測系統主要為電磁型。其中電磁型中的磁塞技術應用較廣泛,但不能進行實時檢測,只能定期觀察磁塞中的金屬顆粒來判斷滑油的狀態;Metal SCAN系統(滑油磨粒在線監測)不僅結合了磁塞技術便捷的特點,還加裝了實時在線監測系統,可以對滑油中鐵磁性和非鐵磁性金屬顆粒的尺寸和數量進行統計,并對異常及危險狀況報警。

2.滑油磨粒在線監測系統

滑油磨粒在線監測,即Metal SCAN,是安裝在油路上的潤滑油磨粒實時監測系統,系統的關鍵部件是潤滑系統的在線傳感器。傳感器通過電纜連接到一個安裝在被監測設備附近的控制單元上。設備現有的控制系統或單獨的監控系統通過工業標準的RS232或RS422/485系列接口對Metal SCAN系統進行監控,顯示設備磨損數據和當前系統狀況以及警告和報警,警示操作人員正在發展中的或者即將發生的機器失效。Metal SCAN能夠全液流在線100%地監測大顆粒(10~100 μm),識別鐵磁性和非鐵磁性顆粒,同時可統計出各個尺寸范圍內的顆粒數量和質量,根據累積數據進行趨勢分析。

警告和報警限值在Metal SCAN系統中由可編程序控制,并可根據被監測的設備部件狀況進行改變。當系統探測到反常的金屬磨粒數量時,將發送一個警告信號給操作人員。報警限值設定為需要對設備停機進行詳細地檢測和維修的時間。傳感器提供軸承和齒輪損傷的早期報警,減少非計劃損耗的發生。系統監控軟件可對油路中的金屬磨粒進行計數,確定尺寸和分級,統計出變化趨勢。

三、滑油磨粒在線監測技術在海洋平臺上的應用意義

1.實時預警

海上平臺油液檢測的常用方法是在平臺采樣后送回陸上委托機構送檢測機構檢測,檢測結果再傳送回平臺。根據統計結果顯示:50%的離線分析油樣沒有發現問題,45%的油樣顯示失效即將發生,僅有5%檢測出嚴重問題。以某平臺一發電機組油液采檢測為例,從油樣采集檢測結果返回整套流程來共用時9天,期間機組已運行216 h,所以現有的滑油檢測方式不能對磨粒狀況做出及時預警,易造成設備得不到報警而造成磨損迅速發展直至機構失效。

Metal SCAN直接安裝在油路中,可在線工作,連續監測機器磨損。當油流過傳感器時,金屬顆粒即被分類、測定尺寸和計數。連續、實時在線監測油液系統中磨損顆粒數量、尺寸和總質量;監測油液系統中磨損顆粒產生的速率,可建立設備健康指標和預報界限值的對應關系,這些數據可立即顯示給技術人員。當總顆粒數或總質量達到即將發生失效的界限時,Metal SCAN向操作人員發出報警信號,并提供詳細的顆粒尺寸分布及顆粒產生速率等信息,從而達到預警效果。

2.靈敏可靠

某平臺主機因滑油臟污,大量的磨損微粒進入連桿軸瓦導致連桿抱死、彎曲進而致使彎曲的連桿打碎機體,維修過程除了機體修復等工作還要將連桿、6 m曲軸換新,造成的直接經濟損失只維修費用就需要500多萬元,加上部件換新至少高達上千萬元。并且維修后,由于與原機匹配度等等因素機組已不能在高負荷下運行,只能在中低負荷下維持運行。如果安裝滑油磨粒在線監測系統,能夠得到良好的預警效果,以很小的成本避免極大的損失。并且Metal SCAN在線監測技術可以多個監測端共用一控制系統,有效地節省監測成本。

Metal SCAN的可靠性源于其結構簡單及免于維修的設計。傳感元件包括3個線圈,繞在非導電的管子上,兩個磁場線圈由交流電驅動,在傳感線圈中產生相反磁場。當油液通過此截面時,油中金屬顆粒產生的磁場擾動能夠被準確識別并在中心傳感線圈中產生感應電壓。與傳統的金屬監測系統不同,Metal SCAN不需要清洗,而且不會由于金屬纖維的堆積而出現誤報警。

3.安裝簡便

Metal SCAN傳感器有適用于標準管路的型號尺寸,范圍從3/8英寸(9.5 mm)到1.25英寸(31.75 mm)。使用標準接頭很容易安裝在剛性或軟管油路中,安裝傳感器后不會造成額外的壓力損失。

系統帶有基于DSP的信號處理模塊,安裝在堅固的外殼中,以抗電磁干擾及外界侵蝕。模塊能夠處理多達6個傳感器傳輸來的原始信號,從中提取有關所監測的金屬磨粒的尺寸和類型(鐵磁的或非鐵磁的)信息,并將這些信息通過RS232或RS422/485接口和工業標準串行通訊協議傳輸給機器控制系統。Metal SCAN不需要在機器控制室安裝額外的顯示儀表板或讀出裝置。

四、滑油磨粒在線檢測技術在平臺發動機的應用方式

通過對平臺發動機工作現場的調研,結合Metal SCAN系統各組成單元所要求的工作條件,以滑油取樣位置的不同就系統現場安裝方案進行分析對比。

(1)取樣裝置安裝于油底殼內,直接對活塞連桿潤滑后的油進行在線監測。優點是監測最直接也最有針對性。缺點:①曲軸箱內部空間狹小,而且曲軸為旋轉部件,安裝滑油回收裝置比較困難;②需要安裝至少9個滑油接收裝置才能對所有軸承滑油進行監測;③為了導出滑油,需要對曲軸箱端蓋打孔。

(2)從主滑油道取樣進行在線監測。優點是主滑油道有預留油孔,取油方便。缺點:①需要在油底殼盲板處打孔作為回油口;②會分掉部分主油道壓力,影響主機滑油系統壓力。

(3)從增壓器回油管處取樣進行在線監測。優點是可直接檢測增壓器磨損狀態。缺點是需要對增壓器滑油回油管開孔,由于增壓器回油管線是特殊合金制作,開孔后不易焊接,影響主機運行。

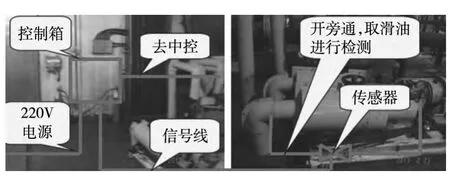

(4)從滑油分油機管路取樣進行在線監測,見圖1。優點:①此路滑油直接從油底殼取油經滑油分油機后又進油底殼,相當于直接監測油底殼內滑油狀態;②不在主機滑油系統進行改造,不會對主機運行產生任何影響;③有改造以及控制箱安裝空間,方便改造。

圖1 滑油分油機管路取樣在線監測示意圖

根據分析對比可知,從滑油分油機管路取樣進行在線監測,是平臺發動機Metal SCAN技術應用最適宜安裝的方式。