同向剪切氣流對GDI 發(fā)動機燃燒室壁面油膜的影響

劉伍權(quán),吳子堯,赫扎特,薛 云,胡順堂,宋金甌

(1.軍事交通學(xué)院 軍用車輛系,天津300161;2.天津大學(xué) 內(nèi)燃機燃燒學(xué)國家重點實驗室,天津300072)

一般情況,GDI 發(fā)動機在部分負荷采用分層 混合氣,分層混合氣有3 種形成模式:①壁面導(dǎo)流(wall-guided)模式,在這種模式下,燃油一般噴向活塞頂部具有特定形狀的凹坑,并利用凹坑表面反射、導(dǎo)流作用,在火花塞附近形成可燃的分層稀薄混合氣;②氣流引導(dǎo)(flow or air-guided)模式;③噴注引導(dǎo)(spray-guided)模式。目前,GDI 發(fā)動機多使用模式①。在模式①的情況下,由于燃油噴霧與活塞表面直接作用,不可避免要在活塞頭部表面形成油膜,影響發(fā)動機的燃燒與排放。Karlson 等[1]認為,采用分層混合氣工作時,GDI 發(fā)動機有1% ~4%的燃油要以油膜的形式附于活塞頂部。實驗顯示,實際形成的油膜量還要多。Draker 等[2]的研究結(jié)果顯示,對于高壓渦旋噴油器而言,每循環(huán)的油膜量對汽油來說占總噴油量的1%,對辛烷來說則為0.1%。在分層燃燒模式下,一般認為GDI 發(fā)動機的HC 排放來自2 個方面[1]:分層混合氣形成的HC 排放和壁面油膜所產(chǎn)生的HC 排放。Draker 等[2]的研究結(jié)果顯示,GDI 發(fā)動機的碳煙排放與壁面油膜量呈線性關(guān)系,10%的油膜量均形成了碳煙。

研究GDI 發(fā)動機中油膜現(xiàn)象用得較多的技術(shù)是激光誘導(dǎo)熒光法(laser induced fluorescence,LIF),實驗大都在實際發(fā)動機或研究用單缸機上進行[1,3-7],并取得了一些有意義的成果。Kakuhou 等[5]利用二甲基苯胺(di-methyl-aniline)作為熒光劑,研究了Nissan GDI 光學(xué)發(fā)動機活塞頭部油膜隨噴油正時的變化情況;Hochgreb 等[6]在發(fā)動機拖動狀態(tài)下,對充量僅為氮氣的活塞頭部汽油油膜進行了LIF 可視化研究;Ortmann 等[7]分別對壁面導(dǎo)流模式和噴注引導(dǎo)模式GDI 發(fā)動機的汽油油膜進行了LIF 可視化研究;Kull[8]和Cho等[9]還利用LIF 技術(shù)對缸壁燃油分別進行了可視化和量化方面的研究;Kim 等[10]利用LIF 技術(shù)研究了油束方向?qū)Ω妆谟湍ぬ匦缘挠绊懀饕獪y量了壁面油膜的厚度,并將實驗結(jié)果用于校正油膜的預(yù)測模型;Karlsson 與Heywood[1]利用數(shù)值模擬和ICCD 相機研究了噴油器晚噴情況下,具有方形截面活塞的GDI 發(fā)動機活塞頭部油膜形成情況;Stanglmaier 等[11]在壁面溫度和壓力可調(diào)控的模擬環(huán)境中,研究了Leidenfrost 溫度對單個油滴和活塞表面相互作用過程的影響情況。

然而,在利用LIF 技術(shù)直接對GDI 發(fā)動機燃燒室壁面油膜進行實驗研究方面仍然存在一些難以完全克服的技術(shù)障礙。首先,GDI 發(fā)動機活塞頭部一般具有較為獨特的幾何形狀,平面情況較少見,在采用缸內(nèi)直接測量的情況下,較難考慮活塞頭部獨特的幾何形狀,所以,一般采用的實驗方案與GDI 發(fā)動機的實際情況仍然相差甚遠;其次,在實際發(fā)動機中,不論發(fā)動機是工作狀態(tài)還是拖動狀態(tài),缸內(nèi)壓力一般變化很大,這將給熒光信號的采集帶來一定的困難;再次,無法研究氣流運動對油膜形成等方面的影響。為此,本文利用LIF 技術(shù),在GDI 燃燒室模擬裝置上研究了同向近壁氣流運動對壁面油膜形成及演變過程的影響情況。

1 實驗裝置與實驗方案

1.1 燃燒室模擬裝置

圖1 為燃燒室模擬裝置剖面圖。該裝置可以實現(xiàn)如下功能:①采用抽吸加導(dǎo)流的方法模擬發(fā)動機進氣過程中的氣流運動,氣流運動的方向變化通過改變導(dǎo)流風道來實現(xiàn),氣流運動的強度則通過調(diào)整裝置真空度來實現(xiàn);②燃油油束撞擊的壁面可以更換;③更換蓋板,還可以調(diào)節(jié)噴油器的布置位置。

圖1 燃燒室模擬裝置剖面

1.2 實驗系統(tǒng)

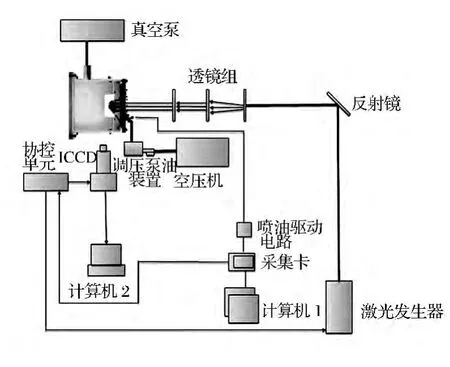

圖2 是光學(xué)實驗系統(tǒng)簡圖。在本實驗系統(tǒng)中,激光器產(chǎn)生的激光經(jīng)過擴束、壓縮等光學(xué)過程之后,在燃燒室模擬裝置中形成片狀激光,油束、飛濺油滴以及油膜在片狀激光的誘導(dǎo)下,發(fā)射出熒光。燃油發(fā)射熒光的過程則由ICCD 系統(tǒng)記錄下來。實驗中,圖中采集卡和協(xié)控單元負責協(xié)調(diào)噴油器、激光器和ICCD 系統(tǒng)的動作。實驗系統(tǒng)中,噴油器為4 孔孔式;壁面材質(zhì)為透紫外光學(xué)玻璃;激光器為DH712218FPI2MAX COMPex 102,功率20 W,波長308 nm;ICCD 相機分辨率為512 ×512;實驗用油為異辛烷和3-戊酮的混合物,其中3-戊酮的體積比為20%。異辛烷和3-戊酮的理化性質(zhì)見表1。

圖2 光學(xué)實驗系統(tǒng)構(gòu)成示意

表1 實驗用油的理化性質(zhì)

1.3 實驗方案

用沿壁面38°切向方向的導(dǎo)向氣流來進行模擬。由于該氣流方向與沿38°布置的噴油器方向一致,也稱為同向剪切氣流對噴注撞壁過程中油膜形成與演變過程的影響。分別對氣流速度為17.6、24.5、30.5 m/s 情況下的噴注撞壁過程中油膜形成與演變過程進行LIF 觀測實驗。孔式噴油器側(cè)向布置,油束與水平方向夾角為38°,噴油壓力固定在0.4 MPa。環(huán)境溫度為16 ℃,大氣壓力為101.325 kPa。

2 實驗結(jié)果討論

2.1 油膜區(qū)域劃分

根據(jù)油膜形成特點,噴霧撞壁過程中油膜區(qū)域可以劃分為2 個:①噴注與壁面直接接觸和首次飛濺所形成的油膜區(qū)域,稱之為一次油膜;②飛濺油滴與一次油膜流動所形成的油膜區(qū)域,稱之為二次油膜。

2.2 靜態(tài)噴射條件下的油膜形成

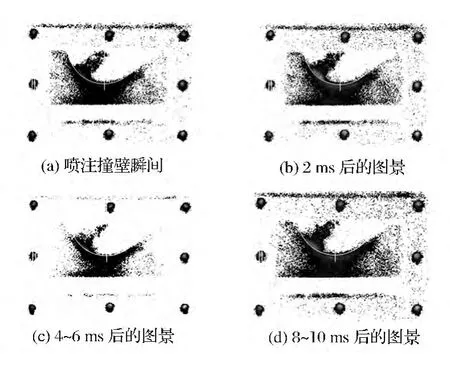

圖3 為靜態(tài)噴射過程中的油膜形成情況。靜態(tài)噴射情況下,在垂直于噴注方向的壁面上,燃油油膜呈圓周展開。

圖3 靜態(tài)噴油時的油膜形成情況

可以看出,一次油膜區(qū)域隨噴油過程逐漸展開,大量燃油集中在噴注撞壁區(qū)域。在噴油過程進行到4 ~6 ms 時,一次油膜區(qū)域的直徑約為撞壁區(qū)域的2 倍;在8 ~10 ms 時,一次油膜直徑擴大為撞壁區(qū)域的2.5 ~3 倍。隨著撞壁區(qū)域燃油的積累,由于燃油黏滯力與表面張力的作用,噴注撞壁時的反射角逐漸變大。由圖3(a)可以看出,在撞壁初始階段,反射油跡與燃油噴注十分接近,夾角非常小;隨著噴油過程的進行,反射油跡與燃油噴注之間的夾角逐漸變大。這一現(xiàn)象說明在現(xiàn)有噴油條件下,燃油在撞壁區(qū)域積累明顯。另外,隨噴油過程的進行,二次油膜也呈輕微增加趨勢。

2.3 靜態(tài)噴射條件下的油膜演變

圖4 為靜態(tài)噴射條件下,壁面油膜的演變情況。

圖4 靜態(tài)噴油結(jié)束后的油膜演變情況

可以看出,一次油膜隨噴油過程結(jié)束迅速減少,在噴油過程結(jié)束4 ms 以后,一次油膜區(qū)域的油膜量已經(jīng)很少,從圖片上已難以發(fā)現(xiàn)。這是因為,一次油膜區(qū)域處于燃油噴注的直接作用區(qū),附于壁面的燃油在后來噴注的作用下經(jīng)歷二次轉(zhuǎn)移,濺于壁面其他地方。二次油膜隨噴油過程的結(jié)束呈較慢速度彌散。這是由于二次油膜主要由能量較低的一次油膜流動和飛濺油滴形成,噴油過程結(jié)束以后,附于壁面的油膜彌散主要依賴于蒸發(fā)過程,所以二次油膜彌散較慢。從圖4 可以看出,二次油膜在噴油過程結(jié)束10 ms 以后依然明顯存在。

2.4 同向剪切氣流作用下的油膜形成

圖5、圖6、圖7 為流速分別為17. 6、24. 5、30.5 m/s 三種同向剪切氣流作用下壁面油膜的形成過程。

圖5 同向剪切氣流(17.6 m/s)作用下油膜形成過程

圖6 同向剪切氣流(24.5 m/s)作用下油膜形成過程

可以看出,在同向剪切氣流作用下,一次油膜向氣流下游方向蔓延,隨著氣流運動的增強,一次油膜向下游蔓延越來越顯著。一次油膜量呈累積、增加趨勢。在同向剪切氣流作用下,二次油膜的形成受到抑制,并且隨氣流運動的增強,抑制效果越明顯。這主要是由于氣流運動對一次油膜的流動起到了阻礙作用。與靜態(tài)噴射相比,一次油膜區(qū)域的燃油附壁明顯減少,減少幅度隨氣流運動增強而增加。

噴油過程進行到一定時刻,壁面油膜將維持相對穩(wěn)定,可以稱之為平衡狀態(tài),此時,壁面油膜中的燃油量將不再累積。由此,可以簡單計算油膜沉積量的多少。主要影響因素有噴油壓力、燃油表面張力、燃油對壁面的親和力等。

圖7 同向剪切氣流(30.5m/s)作用下油膜形成過程

2.5 同向剪切氣流作用下的油膜演變

圖8 為同向剪切氣流作用下壁面油膜的演變過程。

圖8 同向剪切氣流作用下油膜演變過程

可以看出,在不同氣流運動條件下,油膜達到平衡的時間是有所區(qū)別的。一次油膜隨氣流運動的增強,彌散速度增加,當氣流速度達到30.5 m/s 時,一次油膜在壁面的保存時間少于4 ms。二次油膜在氣流運動達到30.5 m/s 時,得到有效抑制,噴油過程結(jié)束時,二次油膜存量很少。與靜態(tài)噴射相比,同向剪切氣流運動可以促進二次油膜的彌散,但是二次油膜在壁面的保存時間依然在10 ms 以上。這說明同向剪切氣流可以減少壁面油膜的形成,并且氣流運動越強,油膜彌散越明顯。

3 數(shù)值模擬

由于壁面油膜形成與演變過程在量化及全景觀察方面依然存在困難,本文利用KIVA 程序針對噴油方向、氣流運動形式、燃燒室環(huán)境(溫度和壓力)、噴油壓力等壁面油膜的形成與演變過程進行了數(shù)值模擬計算。

3.1 計算方法

3.1.1 模型建立

利用Autocad 2004 建立幾何模型,利用kiva3中的k3prep 前處理器輸入幾何模型中的坐標,生成網(wǎng)格。生成網(wǎng)格后導(dǎo)入kiva3 求解器中,在itape5 中輸入邊界條件及其他計算參數(shù)進行計算,后處理通過FIELDVIEW 軟件進行。所生成的三維網(wǎng)格如圖9 所示,網(wǎng)格總數(shù)為30 014,節(jié)點數(shù)為32 884。

圖9 燃燒室模擬裝置三維網(wǎng)格視圖

燃油從噴嘴中噴出后,經(jīng)過了油束霧化、油滴破碎、油滴間碰撞與聚合、燃油撞壁及燃油蒸發(fā)等復(fù)雜的物理過程。在數(shù)值模擬中,認為氣體充量的流動狀態(tài)為可壓縮的黏性湍流運動,湍流模型選用傳統(tǒng)k-ε 模型;噴霧破碎模型采用考慮液滴聚合的KHRT 模型。

3.1.2 計算參數(shù)及工況設(shè)定

初始參數(shù)見表2。計算共分3 個氣流強度,真空度分別為2、4、6 kPa,對應(yīng)氣流速度分別為17.6、24.5、30.5 m/s;噴油器位置為與水平方向成38°;氣流運動方式為靜止氣流和同向剪切氣流,也稱為逆向滾流(圖9 中逆時針方向)。主要計算油膜形成與演變過程中壁面油膜平均厚度、油膜區(qū)域面積、油膜殘存百分數(shù)等參數(shù)的時間歷程特性。

表2 初始參數(shù)設(shè)置

計算過程中取真空度為初始條件,將噴油時刻定于裝置內(nèi)氣流運動開始穩(wěn)定時。圖10 為其中一個工況下裝置內(nèi)氣流動量和動能的時間特性,其他工況類似。可以看出,氣流在0.06 s 附近趨于穩(wěn)定,故選擇0.06 s 處為噴油始點,計算時間步長最大值為1.0e-5 s。

圖10 裝置內(nèi)的瞬態(tài)氣流運動特性

3.2 計算結(jié)果

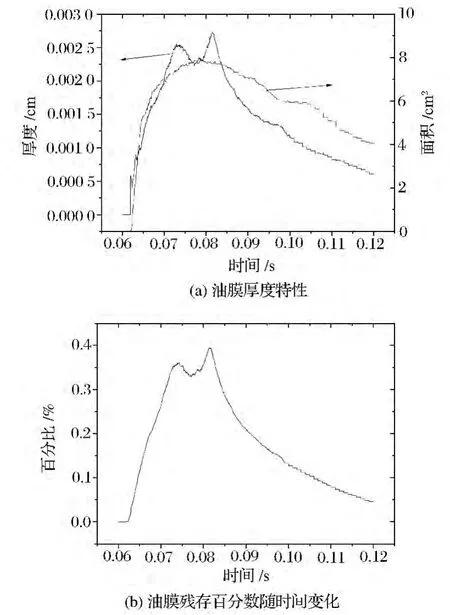

本次計算靜止氣流和同向剪切氣流2 種氣流運動方式,同向剪切氣流又分3 個流速,所以一共有4 種情況。圖11 為靜態(tài)噴射條件下油膜平均厚度、油膜區(qū)域面積和油膜殘存百分數(shù)的時間歷程特性。

圖11 靜態(tài)噴射條件下的壁面油膜特性

可以看出,在噴油過程結(jié)束以前(0. 06 ~0.08 s),油膜平均厚度及油膜面積均隨噴油過程的進行而增加。噴油過程結(jié)束(0.08 ~0.12 s)以后,油膜厚度、油膜區(qū)域面積以及油膜殘存百分數(shù)變化均不大。這是因為,靜態(tài)噴射條件下,噴注撞壁所形成的壁面油膜只能依靠自然蒸發(fā)實現(xiàn)壁面油膜的彌散,所以壁面油膜的彌散過程較慢。

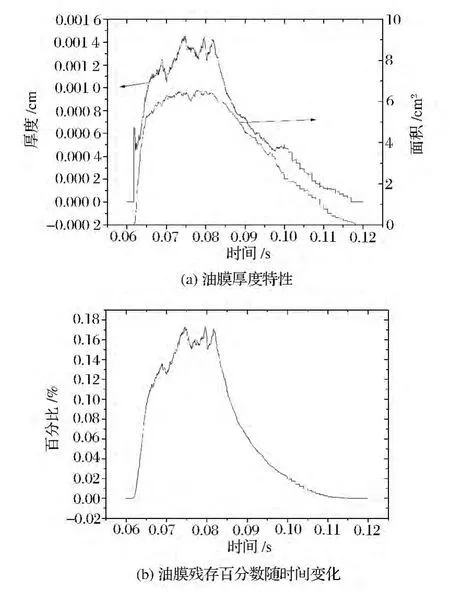

圖12 為17.6 m/s 同向剪切氣流作用下的壁面油膜特性。可以看出,在燃油噴射階段壁面油膜平均厚度和油膜殘存百分數(shù)存在明顯的波動現(xiàn)象。在噴油過程的早期階段,壁面油膜呈現(xiàn)顯著累積現(xiàn)象,油膜厚度和殘存百分數(shù)均增加;在噴油過程的中間階段,由于燃油噴注對壁面油膜的沖擊作用,以及氣流運動的輸運作用,壁面油膜厚度以及油膜殘存百分數(shù)呈現(xiàn)下降趨勢;但是隨著飛濺油滴的二次附壁,以及氣流運動對大油滴的輸運作用減弱,壁面油膜厚度和油膜殘存百分數(shù)又顯著增加。隨著噴油過程的結(jié)束,壁面油膜平均厚度和油膜殘存百分數(shù)迅速減少,這說明氣流運動對壁面油膜的彌散作用是顯著的。

圖13、圖14 為24.5 m/s 和30.5 m/s 同向剪切氣流作用下壁面油膜特性。可以看出,與17.6 m/s 同向剪切氣流相比,氣流運動增強以后,燃油噴射階段壁面油膜平均厚度和油膜殘存百分數(shù)波動幅度增加,同時形成階段的油膜厚度和油膜殘存百分數(shù)減少。另一方面,噴油過程結(jié)束以后,在較強氣流運動的作用下,油膜厚度和油膜殘存百分數(shù)下降幅度也增加。以上說明,同向剪切氣流可以有效減少壁面油膜的形成,亦可有效促進壁面油膜的彌散。

圖12 17.6 m/s 同向剪切氣流作用下的壁面油膜特性

圖13 24.5 m/s 同向剪切氣流作用下的壁面油膜特性

圖14 30.5 m/s 同向剪切氣流作用下的壁面油膜特性

4 結(jié) 論

(1)靜態(tài)噴油條件下,壁面油膜厚度、油膜殘存百分數(shù)隨噴油過程的進行不斷累積,并且噴油過程結(jié)束后,燃油自然蒸發(fā)對壁面油膜的彌散作用有限。

(2)引入同向剪切氣流后,38°側(cè)向噴油時壁面油膜厚度、油膜殘存百分數(shù)隨噴油過程的進行有明顯的波動現(xiàn)象,但是壁面油膜厚度、油膜殘存百分數(shù)的最大值與靜態(tài)噴射相比均呈減少趨勢,并且隨氣流強度的增加,壁面油膜形成量減少幅度增加。在噴油過程結(jié)束以后,壁面油膜在氣流運動的輸運作用下迅速減少,說明同向剪切氣流對減少油膜形成、促進油膜彌散具有重要的作用。

[1] Karlsson R B,Heywood J B. Piston fuel film observations in an optical access GDI engine [C]// SAE Paper,2001-01-2022.

[2] Drake M C,F(xiàn)ansler T D,Solomon A S,et al. Piston fuel films as a source of smoke and hydrocarbon emissions from a wall-controlled spark-ignited direct-injection engine[C]// SAE Paper,2003-01-0547.

[3] Alger T F,Huang Y. Liquid film evaporation off the piston of a direct-injection gasoline engine[C]// SAE Paper,2001-01-1204.

[4] Tabata M,Kataoka M,Tanaka T,et al. Measurement of fuel distribution in the piston cavity of direct injection SI engine using LIF[C]// SAE Paper,2000-01-0240.

[5] Kakuhou A,Urushihara T,Itoh T,et al. Characteristics of mixture formation in a direct injection SI engine with optimized in-cylinder swirl air motion[C]// SAE Paper,1999-01-0505.

[6] Hochgreb S. Liqud fuel impingement on the piston bowl of a direct- injection,spark-ignited(DISI)engine under stratified operation[C]// SAE Paper,2001-01-3646.

[7] Ortmann R,Arndt S,Raimann J,et al. Methods and analysis of fuel injection,mixture preparation and charge stratification in different direct injected engines[C]// SAE Paper,2001-01-0970.

[8] Kull E,Wiltafsky G,Stolz W,et al. Two-dimensional visualization of liquid layers on transparent walls[J]. OPTICS LETTERS,1997,22(9):0521.

[9] Cho H,Kim M,Min K. The effect of liquid fuel on the cylinder liner on engine-out hydrocarbon emissions in SI engines[C]// SAE Paper,2001-04-0110.

[10] Kim M,Cho H,Cho Y,et al. Computational and optical investigation of liquid fuel film on the cylinder wall of an SI engine[C]// SAE Paper,2003-01-1113.

[11] Stanglmaier R H,Roberts C E,Moses C A. Vaporization of individual fuel drops on a heated surface:a study of fuel-wall interactions within direct-injected gasoline (DIG)engines[C]// SAE Paper,2002-01-0838.