MBD技術在加固計算機研發中的應用

焦超鋒, 田灃, 姜紅明, 孫軼, 焦曉艷

(中國航空計算技術研究所,西安710068)

0 引言

航空工業是高端制造業的代表,西方國家為避免高端制造業技術旁落,降低金融危機的的風險,力保高端制造業的領先地位,不斷在技術能力建設方面加大投資力度,推出“再工業化”戰略。通過新技術應用研究計劃,創立和普及新型的設計方法,共享制造產業升級的技術基礎設施,支持高端制造業的創新,促進生產方式的變革。在國內,十五屆五中全會明確提出“以信息化帶動工業化,發揮后發優勢,實現社會生產力的跨越式發展”。各航空企業紛紛開展信息化建設,全數字化企業,全數字化產品設計等等,信息化技術的應用和發展已成為未來航空設計及制造業發展的必由之路。

1 MBD技術的發展和應用

MBD(Model Based Definition)技術,即基于模型的定義,是一個用集成的三維實體模型來完整表達產品定義的方法。它詳細規定了三維實體模型中產品尺寸、公差的標注規則和工藝信息的表達方法。確立三維實體模型成為生產制造過程中的唯一依據,取消了二維圖紙,改變了傳統以二維圖紙為主,以三維實體模型為輔的制造方法。

在國外,基于MBD技術的100%整機全三維設計技術已成功在波音777等飛機上得到應用。經統計,采用該技術后,整機設計時間減少50%以上,開發周期由9年縮減為4.5年,制造裝配時間減少40%以上,成本降低25%,設計人員在制造階段發出更改單數量大幅下降,極大地提高設計質量,確立了其航空工業壟斷和霸主的地位。在國內,經過數年探索和發展,MBD技術也開始在航空產品研制中推廣應用,C919大型客機采用數字化設計、工藝及加工協同技術,整機采用數字化設計技術,研制周期明顯縮短,研發費用不斷降低,設計質量有了大幅度提高。

2 機載計算機結構設計的不同階段

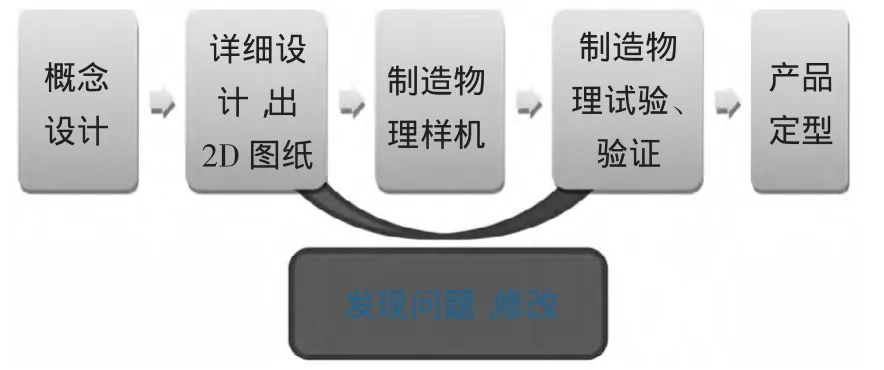

普通的結構設計流程如圖1所示。

傳統設計流程是串聯流程,存在研發周期長、出錯幾率高的缺點。現代結構設計流程采用信息化手段,由軟件實現并行設計的理念,從產品的概念設計階段開始,工藝人員即可介入設計流程,考慮加工工藝的實現,發現問題,通過協調,即可解決大量的設計問題、工藝問題等,大大縮短了研發周期,節約了研發費用。

圖1 傳統結構設計流程

機載計算機結構設計手段經過了四個發展階段。

第一個階段:采用2D圖紙方式進行設計和生產。在這個階段,設計人員需要將腦海中構思的3D模型,通過投影視圖的方式,用二維圖紙表達出來,并對每一個體征標注具體尺寸、公差、形狀位置度等要求。還要明確加工所需材料、零件表面處理方式及裝配等技術要求,要求所有特征不漏標、錯標尺寸,結構設計合理,將來裝配不能干涉等,設計難度很大,出錯概率可想而知。據統計,采用此方法進行的設計中,有80%的設計更改單與尺寸標注相關。鑒于此,此設計方法已經在航空制造業中逐漸被淘汰。

第二個階段:采用以2D圖紙為主,以3D模型為輔的方式進行設計和生產。在這個階段,設計人員通過3D模型檢查設計意圖,通過零件組裝以檢查設計合理性,避免將來的裝配干涉,但還是以出2D圖紙的方式進行后續的加工和檢驗。繁瑣的尺寸標注流程仍未避免,僅比第一個階段略有改善。

第三個階段:采用以3D模型為主,以2D文件為輔的方式。在沒有推廣MBD技術之前,國內一些企業創造性的采用此方法實現了三維設計、三維加工。優點可想而知,但因為加工文件不唯一,存在加工數據不統一的風險,仍然造成一定的設計反復和更改。

第四個階段:采用MBD技術的全三維并向設計技術。這是結構設計領域目前最先進的技術,采用該技術進行設計和加工,可以大大提高設計效率,解放設計生產力,為企業節約人力成本,為提高經濟效益發揮最大效能。

3 MBD技術在機載計算機研發中的解決方案

3.1 基于MBD技術建模

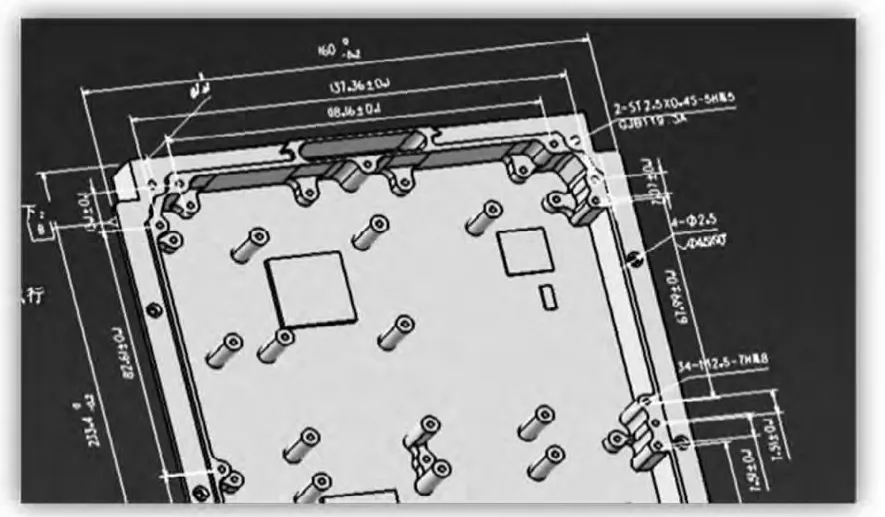

在建模之前,首先需要起草并定義相關建模標準,確定設計規范,然后利用三維設計軟件建立結構件的三維模型。通過基于模型的定義軟件,利用MBD技術在三維模型上定義不同的標注截面,標注需要的加工信息。對于一般公差可以滿足設計需求的特征,不標注尺寸,所有模型均按照1∶1建立,按照規范實施,如圖2。

圖2 基于MBD技術的設計模型

在結構設計過程中,可以利用VPM軟件,實現與工藝人員的協同設計,使工藝人員盡早介入設計流程,大大縮短了設計和會簽周期;還可通過VERCARD等軟件,實現工藝模型和設計模型的比對與仿真加工,滿足了加工仿真的需要,降低了因種種原因造成的報廢,降低了加工成本。基于MBD技術的結構研發流程如圖3所示。

圖3 基于MBD技術的結構研發流程

3.2 MBD技術特點

MBD技術是基于全三維設計的技術,這種全三維的基于特征的表達方法,避免了不同人員在解讀模型時需要對模型進行二維、三維投影關系轉換,避免出現表達不清或存在歧義情況。另外,采用MBD技術產生的設計文件,其信息是完整集成的,保證了設計制造的數據唯一性,便于產品技術狀態的管理;MBD模型的建立,不僅僅是設計部門的任務,工藝部門、檢驗部門都將參與到設計過程中來,將是一個協同設計、盡早開始各自任務,盡早發現設計缺陷和盡早無誤完工的過程;另外,在三維模型設計過程中,可融入知識工程、過程模擬、產品標準規范等,將抽象、分散的知識更加形象和集中,使得設計、制造的過程演變為積累和創新的過程。

4 結語

數字化設計是機載計算機設計技術未來發展的趨勢。基于模型定義(MBD)的設計數字化就是通過實現產品設計手段與設計過程的數字化和智能化,縮短產品開發周期,促進產品的數字化,提高企業的產品創新能力的方法,是提高設計效率、降低圖紙差錯率、解放生產力、提高企業效益的制勝法寶。

[1] 張凱,王丹爽,張學軍.關于飛機數字化定義體系的研究[J].航空制造技術,2011(12):45-48.

[2] 郭具濤,梅中義.基于MBD的飛機數字化裝配工藝設計及應用[J].航空制造技術,2011(22):74-77.

[3] 史龑.MBD 的數字信息化探討及應用[J].科技風,2011(16):30.

[4] 程五四,陳興玉,張祥祥,等.面向三維工藝的產品設計制造信息三維標注研究[J].中國制造業信息化,2012(17):51-55.