低品位余熱用于城鎮集中供熱方式的探討

蘭文龍 中節能科技投資有限公司 張茂勇 山東迪爾節能科技有限公司

低品位余熱用于城鎮集中供熱方式的探討

蘭文龍 中節能科技投資有限公司 張茂勇 山東迪爾節能科技有限公司

本文以鋼鐵廠低品位余熱綜合利用為例,探討了工業生產伴生余熱梯級綜合利用方式問題,以濟鋼為例提出了我國工業低品位余熱資源回收,并用于城市集中供熱的新模式,并對鋼鐵廠內低品位余熱資源的種類與規模進行了初步評估。

1 問題的提出

1.1 低品位工業余熱資源及其回收利用

中國能源消費總量巨大、增量持續強勁,2013年中國能源消費總量36.7億t標準煤,位居世界第一。近年來,終端能源消費結構中,工業生產及運輸占65%~70%,其中鋼鐵、化工、建材、電力、石化、有色金屬等6個高耗能產業合計占比50%。中鋼協數據顯示,鋼鐵工業粗鋼產量2010年達6.27億t,占全國總能耗的16.3%,2013粗鋼產量達到7.82億t,估算能耗總量可達5億t標準煤,其伴生的大量低品位余熱資源被浪費。中國的能源資源結構及消費結構的特點決定了中國能源形勢必將長期緊張,尋找能源可持續發展始終是實現社會可持續發展的重要組成部分和基本前提。

在工業生產的轉換過程中,能源以各種形態散失掉了。雖然經過長期努力,部分高品位余熱已開始逐步被利用,但大量屬于較低品位的余熱,經常以煙氣、低溫水或中低溫固態廢棄物等形式棄掉。關鍵問題在于,這類余熱資源因其能量品位不匹配,缺乏用相應的負荷或轉化利用手段而不能得到有效利用。

雖然余熱利用受限于余熱介質條件、運輸及使用對象等邊界條件的影響,難以做到完全利用,但從總體上講,對于工藝余熱利用于城鎮供熱的問題,其實施難度與經濟代價要比利用化石能源等一次能源更加容易和經濟。因此,應該像利用化石能源那樣大規模利用工業低品位余熱資源,如在城市集中供熱等低溫用能領域加以利用。

1.2 城鎮集中供熱是余熱的利用新方式

中國近十年來城鎮能源消耗的年增長率一直高居于10%左右,其中北方地區集中供熱能耗已超過2億t標準煤,而隨著中小城市的熱化率迅速提高、特別是新型城鎮化建設的提速發展,預計僅北方地區集中供熱領域近幾年就可能新增能耗2~3億t標準煤以上。集中供熱終端用戶所需供水溫度在50~60℃,目前集中供熱大都采用燃煤鍋爐或熱電廠抽汽供暖,熱源與用能需求之間的能量品位不匹配,存在著巨大浪費,但集中供熱所需余熱溫度恰恰與工業大量低品位余熱資源的品位相當,這為大規模利用包括鋼鐵廠在內的“三高”企業的低品位余熱創造了條件。

工業低品位余熱用于城鎮集中供熱的方式方法已經有了很好的應用和實踐。例如由清華大學建筑節能研究中心研發推廣的“基于吸收式換熱的熱電聯產集中供熱技術”,自2009年起已經在我國熱電聯產行業大規模推廣應用,可實現在熱電廠回收汽輪發電機組的低品位乏汽凝結熱用于大幅增加供熱能力,其中熱網主干網回水溫度最低可達20~30℃,這為大規模開發工業企業低品位余熱資源用于城市集中供熱提供了堅實的技術基礎。山東迪爾節能科技有限公司開發的“低真空吸收式復合的余熱回收超大溫差熱網供熱系統技術”,則為擁有中小型汽輪發電系統的企業自備電廠或獨立熱電廠解決了中小城鎮集中供熱問題。另外,直接采用電驅動或蒸汽驅動的各類熱泵裝置、或其它表面式換熱設備等提取工業生產低品位余熱用于城鎮集中供熱也獲得了更多的推廣應用。

充分回收利用包括鋼鐵廠在內的高能耗企業的工業低品位余熱用于城市集中供熱,既可解決城鎮集中供熱問題,也可為企業節能減排、降耗增效。

2 鋼鐵廠低品位余熱資源規模分析

2.1 余熱資源種類

鋼鐵廠的整個生產流程包括選礦廠、燒結廠、焦化廠、煉鐵廠、煉鋼廠、鑄造廠(鑄造車間)、軋鋼廠、制氧廠、自備電廠等生產廠區,鋼鐵廠的余熱資源分布于鋼鐵生產工藝中的各個環節。在生產過程中,不同廠區會產生大量的余熱及二次能源。各工序二次能源的理論生產量約為478.73kgce/t-s,如果充分利用現有技術,二次能源回收利用率可達約85.5%。二次能源中副產煤氣占比例最大,約為74.6%,其中COG22.29%,BFG43.66%,LDG9.02%。若不含煤氣和頂壓的余熱資源約為104 kgce/t-s。

目前,高爐渣、鋼渣顯熱、高爐煤氣顯熱、燒結和焦化煙氣顯熱、廠區內各冷卻水站的低品位余熱等,尚未很好的回收利用。

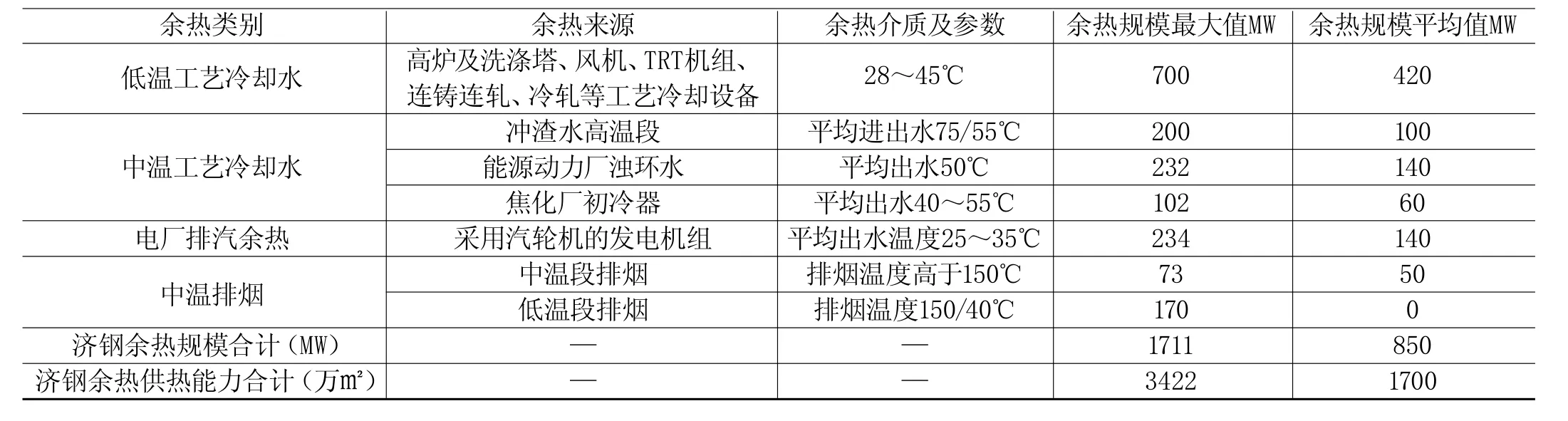

表1 廠內可利用的低品位余熱資源規模

2.2 余熱資源規模估算

表2 余熱供熱方案設計及其節能性、經濟性分析匯總

鋼鐵廠低品位余熱資源規模巨大,結合筆者提出的一套全新的鋼鐵廠低品位余熱全面開發用于城市集中供熱技術,以及現場調研情況對濟鋼廠內的余熱資源規模進行了估算。

濟鋼目前主要裝備有:3×1750m3+1×3200m3高爐共4座,4×45t+3×120t+1×210t轉爐共8座,5座4m焦爐和4座6m焦爐等,2011年生產鋼834萬t、鐵877萬t、鋼材862萬t。其中,高爐煤氣、轉爐煤氣主要用于熱風爐、焦爐、軋鋼加熱爐等窯爐燃燒、發電氣電轉換。焦爐煤氣除供爐窯設備燃燒使用外,少量用于冷軋制氫,大部分用于燃氣發電。高爐煤氣將大量過剩放散,濟鋼節余高爐煤氣預計約為40萬m3/h。根據現場調研數據和濟鋼提供的相關資料,計算出濟鋼現有各類余熱資源折合標煤約89.45萬t/a,主要分布在循環冷卻水、余熱蒸汽、工業爐窯煙氣、冶金渣余熱等,可通過技術改造,冬季提取余熱余暖。

廠內可利用的低品位余熱資源規模參見表1,可見設計條件下的余熱資源規模超過1711MW,可新增城市集中供熱面積超過3400萬㎡。考慮到生產波動、現場安裝空間等因素,估算實際可提取規模按50%~60%計算也可達到850MW,新增供熱面積超過1700萬㎡。另外余熱回收部分還可在非采暖期提取余熱加熱鍋爐給水及生活熱水等。

2.3 全國鋼鐵廠低品位余熱資源估算

濟鋼鋼產量約占全國的1%,其低品位余熱資源可達1700MW以上,則據此估算全國鋼鐵廠低品位余熱資源可達15萬MW以上。由于歷史的原因,我國重點鋼鐵企業大都毗鄰不同規模的城市,其中北方地區乃至華中地區的大中城市或中小城鎮往往有大規模的集中供熱需求。據此,如具備城鎮集中供熱條件的鋼鐵廠的比例按50%估算,估算其低品位余熱資源的供熱能力可達7.5萬MW以上,合計可承擔15億㎡面積的城鎮集中供熱規模。如按1㎡采暖能耗0.5GJ計算,每年可回收余熱供熱量達7.5億GJ,折合節約標準煤可達3200萬t,折合減排二氧化碳8300多萬t。而至2011年我國北方供熱采暖面積在90億m2左右,其中集中供熱面積為46億m2,因此鋼鐵廠低品位余熱回收可承擔的城鎮集中供熱面積可達當前北方地區采暖面積的1/6,規模極為可觀,節能減排意義重大。

3 低品位余熱用于城市集中供熱案例

3.1 濟鋼余熱供熱規劃要求

按照濟南市政府的有關規劃和要求,初步確定由濟南熱力有限公司與濟鋼合作開發濟鋼余熱資源用于東部城區集中供熱。當前供熱需求383.5萬㎡,遠期總供熱需求2015.08萬㎡,規劃總管網長度約33.3km,設計供回水溫度120/50℃。考慮到新建節能建筑和既有非節能建筑能耗差異較大,綜合采暖熱指標取為50W/㎡。

3.2 濟鋼低品位余熱利用技術方式及其比較

(1)方案一:鋼鐵廠內直接換熱+吸收式熱泵聯合回收,熱網采用常規溫差方式。

將鋼廠送出的熱網供水溫度設定為90℃,可通過直接換熱回收高爐沖渣水、焦化廠初冷器、中溫煙氣等的高溫余熱,自備電廠循環水余熱供熱,然后設置吸收式熱泵串聯加熱到供水溫度。該方式需耗費大量蒸汽并降低發電量、汽輪機循環水供熱也將降低發電量,但總體余熱回收規模、供熱量中余熱所占比例、系統經濟性均可達到較高水平。

(2)方案二:鋼鐵廠內直接換熱+吸收式熱泵聯合回收,熱網采用吸收式熱泵降低回水溫度拉大溫差的運行模式。

市內熱網熱力站由吸收式換熱機組代替板換,一次網供水溫度設定在100~120℃,回水溫度降低到30~35℃。熱網回水送入到鋼鐵廠內進行直接余熱回收并將熱網水加熱到60~65℃,然后送入吸收式熱泵加熱到80~90℃,再由蒸汽加熱到所需溫度后送入一次網供水管。

此模式可通過直接換熱回收高爐沖渣水、焦化廠初冷器、冷卻水站、濁環水余熱,回收部分自備電廠循環水余熱等;還可由吸收式熱泵進一步回收部分低品位余熱。該方式總體余熱回收量、供熱量中余熱所占比例、系統經濟性均可達到更佳效果,但是需對熱網進行大幅改造,具有投資大、效益好的特點。

3.3 投資效益分析

余熱供熱方案設計及其節能性、經濟性分析匯總如表2所示。

方案一預計投資約4.4億元。投資回收期9.6年。節約標煤約19.5萬t,減排CO2約51.1萬t。

方案二預計投資約5.05億元,其中鋼廠內4.4億元,熱網部分1.65億元。投資回收期2.8年。節約標煤約26.3萬t,減排CO2約68.9萬t。

方案比選:設計供熱面積達到2015.08㎡的條件下,上述兩種節能改造方案及其經濟效果的比較匯總如表2所示。在達到同樣的供熱規模的條件下,方案二比方案一的余熱回收量高42%,蒸汽耗量低41%,初投資高15%,利潤高189%,投資回收期則由9.6年降低到2.8年。因此,方案二的經濟性優于方案一。但是,方案一主要改造任務集中于鋼鐵廠內進行,熱網方面只需在熱力站內進行必要的降回水溫度的改造即可;而方案二則需對熱網進行大規模的超大溫差供熱技術改造,因此需要城市集中供熱規劃部門及熱力公司給予全面配合、協調。

4 小結與建議

鋼鐵廠低品位余熱是一種寶貴的資源。以濟鋼為例所做的低品位余熱供熱的技術論證表明,余熱資源在城鎮集中供熱中的應用,對于解決鋼鐵廠周邊城鎮集中供熱切實可行。

鋼鐵廠余熱資源因其生產流程不同,其存在形式、溫度水平、使用端需求等差異很大,因此其回收利用的技術形式、回收效率及其節能性經濟性差異也很大,需要政府相關部門進行總體規劃和政策引導,并由鋼鐵廠作為熱源方,城鎮供熱公司及終端熱用戶作為用能方,和節能環保業界同行共同努力,方可充分利用鋼鐵廠的低品位余熱資源,創建可持續發展的新型供熱方式。