水平滑臺710型靜壓軸承的調試方法

帶有710 型靜壓軸承的水平滑臺是一種常用的振動臺,其在使用過程中會出現不同類型故障。之前進行的調試均是憑借調試人員的經驗而沒有形成固有的調試流程,在調試的過程中難免會出現關鍵步驟調試不完善、差之毫厘,導致整體的調試結果謬以千里,無法滿足使用要求而不得不重新調試。筆者根據多年的振動臺調試經驗,總結并完善了701 型靜壓軸承的調試方法,力求在以后的調試工作中每一步都做到最精確。

軸承側向示意圖見圖1。更換軸承的調試內容包括軸承的高度、平面度、直線度、出油量等,具體的調試流程如下:

圖1 軸承側向示意圖

1)準備階段。檢查并記錄滑臺各軸承磨損、軸承耳片上端面磨損情況;拆除軸承座與臺體連接的4 個螺釘,脫開高壓油管路。抬起軸承整體,取出軸承座下墊塊備用,清洗墊塊周圍保證平整無雜物。觀察軸承拉毛損壞部位,分析損壞原因及是否需要更換新軸承。

2)軸承與大理石面高度差調試。將墊塊放入油槽底座中對孔安裝就位,放入軸承,擰緊連接螺釘,清理軸承座上端面油膜,將千分表置于大理石面上,以大理石面為基準平面,測量并記錄軸承上端面各象限距大理石面的高度。拆除軸承,根據磨損情況將高度不等(0.01~0.5 mm)的銅片剪裁為需要的形狀放置于墊塊下并對齊,然后放入油槽底座中,對孔安裝就位。放入軸承后擰緊安裝螺釘,再以與之前相同的方式測量(為確保精確,可測量軸承兩耳片中心位置與大理石面高度是否一致)并反復調試,直至軸承上端面各象限距大理石面高度一致。

3)軸承耳片平面度調試。長期使用的軸承耳片2 個端面4 處與螺釘的連接處會與滑臺摩擦而產生0.01~0.5 mm 的磨損,因此需對其進行平面度調試。清理完軸承體下端面和大理石油膜后,將軸承放于大理石面上,以大理石面為參考基準面進行測量。將千分表(帶座)放置于無油膜大理石面上,并將要測量的耳片推向軸承體,利用中間油膜黏度固定軸承,將軸承大致調平。千分表置于半扇耳片螺孔附近位置,在軸承座端面左右挪移千分表,測量單個耳片一側的端面與軸承座上端面的距離。再測量另一側,用手輕輕敲擊稍高一側使軸承處于端面齊平狀態,如圖2所示。由于油膜有黏性所以軸承不會自由轉動,將千分表移到另一側耳片螺釘孔附近位置,測量兩螺釘孔附近位置高度,若其中一個高度高于0.15 mm,則旋轉軸承將耳片卡死,將耳片鎖緊螺釘松開后用手帶緊,再用質量塊敲擊松開螺釘的耳片側面(利用裝配間隙調整),鎖緊后重復上述步驟將兩側耳片基本調平。

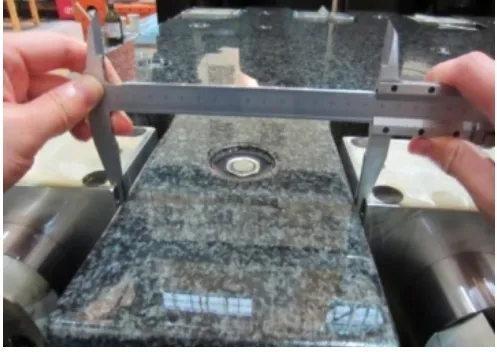

4)軸承直線度調試。振動臺水平臺體上有生產廠家預留的直線度定位標記和安裝定位裝置,可用于確定軸承直線度。軸承調試時,以其周圍最近的完好軸承為基準,上下移動游標卡尺微調軸承(如圖3所示),待軸承側面兩端距離相等后,擰緊4 個螺釘,則新軸承直線度定位完成,如與基準的軸平行也必然和其他軸平行。

圖2 敲擊法調整高度圖

圖3 軸承直線度調整圖

5)軸承出油量調節。靜壓軸承最主要的作用是保證油腔壓力穩定,如果出油量過大則會降低軸承承載能力,過小則導致滑板與大理石面之間不能建立油膜使之不能正常運動。圖4為美國LING 公司KIMBALL滑臺出油調節器,油泵壓力經液壓阻尼器供給每個軸承,油腔壓力可以隨載荷變化自動調節,進而保持油腔壓力與載荷平衡,一部分油向軸承內供油,另一部分經調節器向滑板供油。清理大理石面多余物以避免其堵塞油路,連接高壓油管,鎖緊所有出油調節器,開啟油泵,加壓至2500 psi,待軸承能夠自由轉動后逐個調節出油量,可見軸承有向上突起的“油包”(如圖5所示)。待所有軸承出油量調節完畢后,安裝滑板,在水平滑臺上安裝重物,檢驗其承載能力,經反復調試后使所有出油口達到正常狀態。

圖4 美國LING 公司KIMBALL 滑臺軸承出油量調節器

圖5 “油包”實物圖