D53K系列徑軸向數控輾環機生產線及其控制系統研究

龐東平,沈 宏,曲 杰,莊 峰,徐會彩

(濟南鑄造鍛壓機械研究所有限公司,山東 濟南 250306)

1 概況

D53K系列徑軸向輾環機是目前環鍛行業不可缺少的先進設備,廣泛用來生產各種法蘭、回轉支承、齒輪等無縫環形鍛件。所生產環件產品廣泛應用于機械、汽車、火車、船舶、石油化工、航空航天、原子能、風力發電等眾多工業領域;而環件的材料涵蓋碳鋼、合金鋼、不銹鋼、鈦合金、銅合金、鋁合金、鈷合金、鎳基合金、高溫合金等多種金屬材料。

2 生產線組成

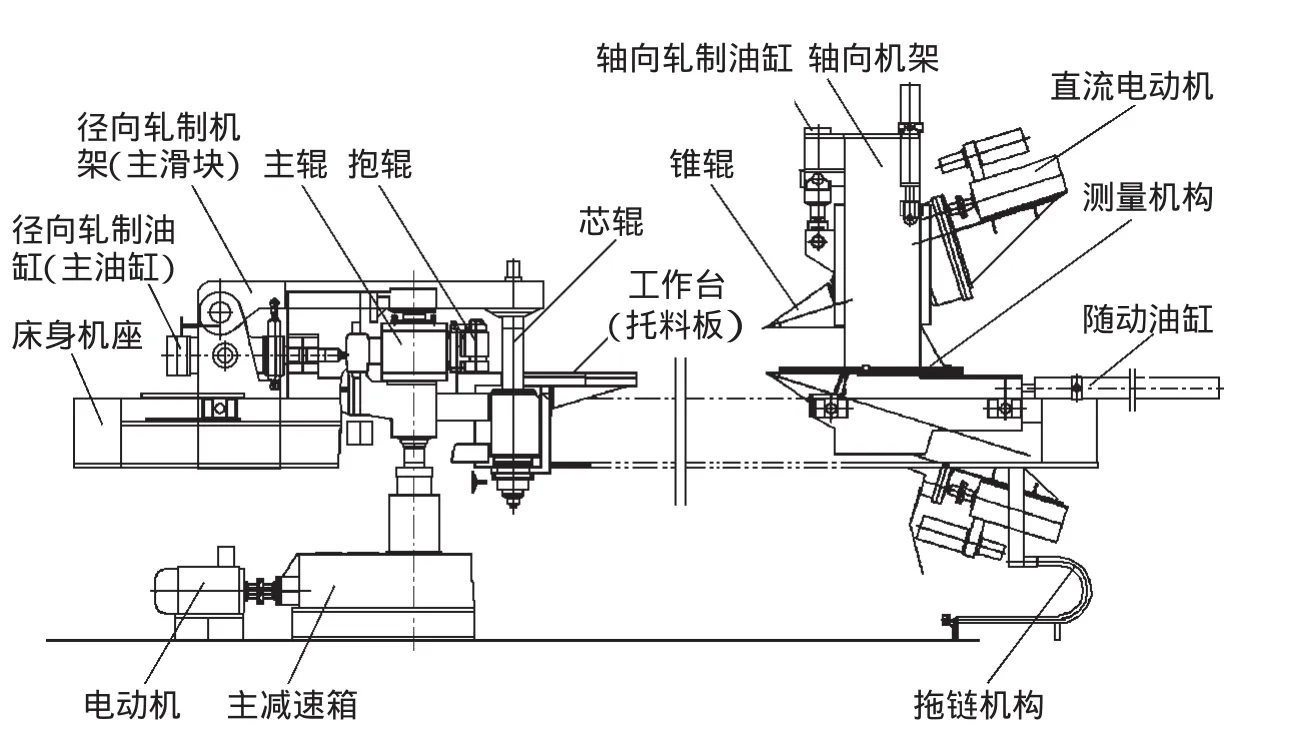

該生產線主要由以下部分組成:

(1)徑向軋制部分:包括徑向軋制機架、主輥電動機(直流或交流,目前多采用直流電機)、主減速箱、主輥、徑向軋制液壓缸、雙側抱輥液壓缸、雙側抱臂及抱輥、芯輥、工作臺。

(2)軸向軋制部分:包括軸向機架、軸向軋制液壓缸、隨動機架液壓缸、兩臺錐輥直流電機、兩套錐輥。

(3)床身機座:即主機,包含了床身、導軌等關鍵部件。

(4)電氣系統:包括主電氣控制柜、主輥傳動控制柜、錐輥傳動控制柜、液壓系統控制柜、主操縱臺等部分。

(5)液壓系統:提供設備各機構運行的動力。

(6)潤滑系統:為設備各關鍵部分提供相應的潤滑。

(7)冷卻系統:為熱軋時的模具等提供及時的冷卻。

各部分銜接緊密,結構合理,布局美觀。電氣、液壓采用進口元器件,控制靈活、精確,完全可滿足生產需求。其中自主研發的上位機控制軟件,為設備精確控制提供核心大腦。

3 電氣控制系統特點

該生產線的電氣控制系統,采用中央集中控制,運用現場總線控制,通信速度快,智能化程度高,主/從站之間用Profibus電纜連接,使現場布線更簡單。其中主要電氣控制應用如下:

3.1 采用S7-300系列PLC作為核心控制單元

本生產線采用西門子S7-300系列PLC,CPU(中央處理器)采用317-2DP,該CPU存儲量大,可靠性高,處理速度快,采用Profibus通訊接口后,從硬件上充分保證了生產線的數據處理速度和可靠性。輸入/輸出采用分布式ET200S模塊,方便接線及增加控制模塊。另外,根據需要,有的還采用工業以太網進行數據交換和傳輸,處理速率更快。

此外,從軟件上,STEP7編程語言的靈活優勢在該生產線得以充分體現,輸入、輸出點的I/O控制子程序采用簡單易懂的梯形圖編輯方式,方便監控調試;而各種復雜的動作子程序因為有大量的浮點運算、程序調用、重復跳轉,則采用語句表編輯方式,編寫簡單且節省掃描周期;程序編寫了多個OB組織塊、FB和FC功能塊、DB數據塊,各種編程指令都在此程序中得到恰當應用。

3.2 采用自主開發的上位機控制軟件

采用可靠性較高的研華工控機,自主開發上位機軟件,并利用Siemens的CP5611用OPC通過Profibus與下位機建立通訊進行數據交換;相當一部分核心的處理運算在上位機中進行,釋放了下位機的運算壓力;軟件中為用戶提供了設備運行狀態畫面、參數設置畫面、歷史數據查看畫面、輸入/輸出監視畫面、模擬運行畫面,還有最關鍵的工藝配置畫面,在內存允許范圍內可存儲大量輾環工藝參數。上位機軟件中可以很方便地對各傳感器進行檢測和校準,方便用戶的維修保養。另外,上位機軟件還應用了數據庫,分別建立了產品規格數據庫、材料規格數據庫和歷史生產數據庫,利用這些數據庫,可以積累很多原始數據,便于開發人員和現場工藝人員、現場生產管理人員分析生產過程、檢驗工作進度、優化工藝設置等工作。軟件還可根據加工毛坯和成品尺寸自動生成模擬加工曲線供操作者參照,并在生產中根據實際再生成實際加工曲線以進行對比,有利于今后軋制工藝的優化。軟件安裝方便,界面友好,顯示直觀,方便操作人員使用和及時掌握設備運行情況。

3.3 多種先進傳感器等檢測元器件的應用

該生產線選用MTS油缸,內置直線位移傳感器,接入Profibus總線,直接讀取數字信號,對油缸的行程進行精準控制,摒棄了傳統的增量式編碼器(由于齒輪齒條的齒隙帶來的檢測誤差較大);所有機構到位動作檢測均有接近開關或行程開關進行保護;液壓站有數字式壓力表和油位、油溫檢測裝置,用來精確檢測各關鍵回路的壓力并反饋到系統,從而進行更精確的控制。

3.4 各軋制電機采用直流控制

為保證軋制時的可靠控制,該設備的主軋輥電機(兩臺)和軸向軋輥電機(兩臺)均采用直流電機,并選用Siemens的直流調速裝置6RA70進行控制,用Profibus總線將其接入系統,利用總線進行控制,大大提高控制可靠性,還可以根據需要將大量生產時的數據進行讀取保存,用于以后的分析和優化。

3.5 現場總線控制應用

Profibus現場總線是世界上應用最廣泛的現場總線技術,主要包括最高波特率可達12M的高速總線Profibus-DP(H2)和用于過程控制的本安型低速總線Profibus-PA(H1)。DP和PA的完美結合使得Profibus現場總線在結構和性能上優于其他現場總線。Profibus既適合于自動化系統與現場信號單元的通訊,也可用于可以直接連接帶有接口的變送器、執行器、傳動裝置和其他現場儀表及設備,對現場信號進行采集和監控,并且用一對雙絞線替代了傳統的大量的傳輸電纜,大大節省了電纜費用,也相應節省了施工調試以及系統投運后的維護時間和費用。根據統計,使用Profibus可以使工程總造價降低20%~40%。該生產線即采用這種通訊方式將CPU、人機界面、絕對值編碼器、伺服控制器、變頻器、分布式I/O單元等元件全部通過Profibus總線連接,節省了配線,簡化系統安裝、維修和管理。

4 生產線的市場前景和發展

自從國內第一臺徑軸向輾環機在濟南鑄鍛所試制成功,該設備便陸續進入了國內法蘭、回轉支承等用戶的大門。其應用范圍還可推廣至鋼結構、建筑、機械等行業,通過市場的不斷開拓,已吸引了更多國內外企業的關注。

D53K系列輾環機為適應更多用戶和工藝需求,也在不斷完善和發展,主要表現在:

(1)生產效率不斷提高,通過對液壓系統及電氣控制的優化,以及對節能的優化,該設備生產效率不斷提升,已經達到進口設備的效率水平,有利于用戶高效生產,節約生產成本,為其產量增長提供有力保障。

(2)生產精度不斷提高,降低了用戶材料成本,直接為用戶創造收益。

(3)控制工藝不斷改進,操作簡易化,用戶自己培養操作人員上手快,改變了以往輾環機過度依賴操作工的情形,更有利于用戶的管理,也降低了用戶的成本。

(4)故障實時檢測功能日益完善,為保護模具增加了多個檢測開關,并在程序中不斷優化,使可靠性、安全性、實用性都得到了保障;根據診斷信息,便于維護人員迅速找出問題所在,及時有效地處理;節約了檢修時間,從側面也保障了生產的有序進行;根據用戶提出的更先進功能需求,以太網數據通訊也被采用。

(5)通過產品的不斷升級來滿足用戶的各種需求,十多年來通過現場大量實驗數據,不斷摸索、積累工藝調試經驗,從而不斷完善PLC程序,將工藝融入程序控制核心,亦即該生產線的核心所在。

(6)更多規格的環形鍛件持續開發中,如異型截面的鍛件的控制工藝在逐步摸索,部分產品已實現量產,不遠的未來將適應更多品種的環形鍛件的加工制造;

(7)全自動輾環機的工藝模型已經建立,并且在不斷完善中,將適時投入市場,環鍛行業的發展將更添助力。

5 結束語

該生產線的研制填補國內空白,滿足多品種、多尺寸規格的環形鍛件的生產要求,滿足產品隨時變化的需要,縮短企業新產品開發生產周期,使環鍛生產企業不再依賴進口設備,節省設備投資,具有良好的社會經濟效益。

[1] 楊 光,朱震中.深入淺出西門子S7-300PLC.西門子(中國)有限公司 自動化與驅動集團.

[2] 周益仁.現場總線控制系統的設計和開發[M].北京:國防工業出版社,2003.

[3] 華 林,黃興高,朱春東.環件軋制理論和技術[M].北京:機械工業出版社,2001.

[4] 谷瑞杰,權曉惠,張淑蓮,等.徑軸向數控軋環機定心輥位置自動控制技術研究[J].重型機械,2013,(6).