燃燒室機匣真空釬焊技術研究

中航湖南通用航空發動機有限公司(株洲 412002)徐 念

1.概述

真空釬焊是釬焊技術中焊縫質量最好的一種,由于特別適合焊接復雜和多零件組合件實現大面積區域的連接,故在航空發動機殼體類零件中應用廣泛。我公司承接的國外多個航機燃燒室機匣結構復雜(見圖1),其鑄造凸臺、鈑金成形的法蘭、支架和機匣壁等幾十個零部件需使用真空釬焊進行組合,材料牌號為高溫合金AMS5599、AMS5581等。

圖1 燃燒室機匣外觀

2.工藝難點

如圖2所示,在新品試制過程中,真空釬焊后出現如下問題:①零件出爐后鑄件凸臺的螺紋孔中易進入釬料。②焊縫處有空洞,特別是氬弧焊定位焊點下方。③機匣壁四周的凸臺和支架處過多的釬料容易往下滴落,難以清除。

圖2 焊縫的各種缺陷

3.工藝試驗

為解決上述問題,保證零件的順利交付,我們從多個方面著手,分析了釬料的流動性、基體金屬的性能、釬料的性能、焊前接頭表面準備、釬焊溫度和時間,其中釬焊溫度和時間、釬料牌號在設計圖樣中已規定,只能從釬料填充、焊前表面準備及接頭間隙配合等方面進行解決。

(1)釬焊接頭表面準備 從真空釬焊高溫狀態下的釬料潤濕性來看,基體金屬的表面狀況對釬料的性能有很大的影響,由于它決定液態釬料的表面張力,能把釬料拉成金屬薄膜,所以焊前準備極其重要,要保證零件表面清潔無氧化物,想辦法增加焊接時釬料的潤濕性。

焊前釬焊接頭配合處按需對單件進行脹形,無法脹形的部位鉗工校形,保證貼合面間隙0.05~0.12mm。校正工序完成后對零件焊接貼合部位使用碳化硅砂輪輕輕打磨,不僅凸臺、支架的釬焊部位需要進行打磨,而且這些單件與機匣壁的貼合處也需要進行去除氧化膜并使表面粗糙化,由此增加釬料的毛細作用,完成這個操作必須使單薄的零件不產生變形或其他損傷。打磨完成之后對所有單件進行超聲波清洗,將灰塵、油污等雜質清理干凈,使用干凈塑料袋裝好。

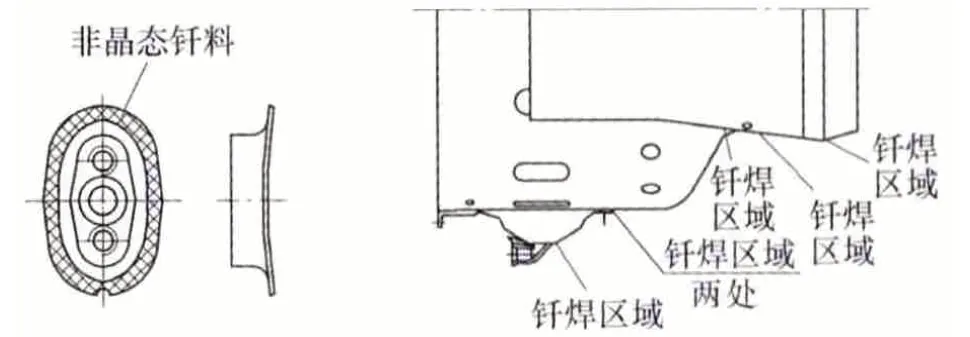

(2)釬焊前組合定位 準備非晶態釬料(一種薄片狀釬料,厚度0.04~0.15mm),按焊縫貼合部位的形狀使用剪刀剪切,并使用電阻點焊的方法(手壓式小功率點焊機)將其固定在凸臺、支架釬焊接頭處(見圖3),然后將這些小單件氬弧焊定位至機匣壁上,這時釬料置于兩零件之間。氬弧焊定位需保證各小單件在機匣壁上的位置,焊點數量2~3點,焊點直徑≤2.5mm,均勻分布,定位過程中注意通氬氣保護,防止定位焊點氧化;氬弧焊組合完成之后再對釬焊接頭部位進行電阻點焊,焊點間距20mm,以減小接頭的貼合間隙并保證焊縫有一定的強度。

圖3 定位組合

(3)焊縫膏狀釬料的填充及阻流劑的應用 在凸臺及支架等焊縫四周涂抹膏狀釬料,其成分為鎳基釬料粉末82Ni-4.5Si-7.0Cr-3.1B-3.0Fe和粘接劑混合而成,根據試驗情況每條焊縫的釬料總量要進行控制,填料工人必須進行培訓,保證手工填充的釬料在焊接部位涂抹均勻,防止過量。

釬焊過程中,為限制釬料在規定的區域內流動,用毛筆細致地將白色的阻流劑涂在接頭處(見圖4),鑄件凸臺螺紋孔內也進行涂刷,該阻流劑成分為水磨鋁礬土粉、鈣和鎂的氧化物、二氧化鈦等粉末與乙醇混合。仔細觀察可以發現若釬料填充過多,出爐的零件焊縫下端會形成巨大的焊瘤,當釬料的填充量多到一定程度時,阻流劑也不能阻止其滴落,因此焊前鎳基釬料粉末的填充量必須進行控制。

以上步驟完成后將零件送入真空爐中,釬焊溫度(1060±15)℃,出爐后檢測發現焊縫成形美觀(見圖1),無空洞等焊接缺陷,釬料沒有出現滴落現象,也沒有進入螺紋孔中。焊后增加了超聲波清洗和鉗工工序,將螺紋孔中的阻流劑清理干凈。

圖4 阻流劑的涂刷

4.結語

通過試驗,零件要獲得較好的真空釬焊焊縫質量,焊前準備必須做到焊接區域干凈無污染,并對貼合間隙大小、釬料總量和阻流劑的應用等方面進行控制。

我公司通過不斷改進,目前燃燒室機匣這類復雜殼體類零件的真空釬焊質量得到了保證,現在零件已實現大批量生產,提高了生產效率,節約了勞動成本。