推土機主機架焊接自動化的應用

山推工程機械股份有限公司(山東濟寧 272073)張 民 吳 月 王彩鳳

主機架作為推土機關鍵核心部件之一,其組對精度、焊接質量、加工精度、外觀質量等都是高標準、嚴要求,尤其是對焊接質量的要求,機架方盒與后橋箱相連接的焊縫要達到一級焊縫,這就對人員的操作技能、設備性能、設備穩定性等方面提出了較高要求。

焊接機器人作為實現焊接自動化生產的有效途徑,不僅具有焊接質量好、焊接質量穩定效率高、降低工人勞動強度等方面的突出優勢,而且還能有效地實現柔性化生產,便于管理和組織生產。因此,焊接機器人在山推已大量使用,后橋箱、臺車方盒部件都已成功采用機器人焊接,主機架的機器人焊接也逐步趨于成熟。

1.主機架結構特點

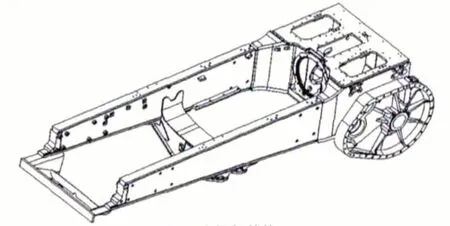

圖1 主機架結構

主機架主要由后橋箱、機架方盒、平衡梁架、連接板等組成(見圖1),屬于典型的箱體與長方盒相焊接的框架類結構,焊縫數量不多,但分布于整個工件的六個面,整體焊縫質量要求較高,尤其是機架方盒與后橋箱小腿處的連接焊縫,要達到Ⅰ級焊縫;當然,后橋箱、機架方盒零件的焊接質量要求也比較高,針對后橋箱還要確保不漏油,每臺都必須進行氣密性試驗。

2.山推焊接技術應用現狀

山推在推土機方面的制造工藝水平達到國內領先,在焊接技術應用上也大量推廣自動化焊接方式,如采用焊接機器人、雙絲自動焊、雙槍焊接專機、通用式焊接變位機及組焊一體式焊接專機等。

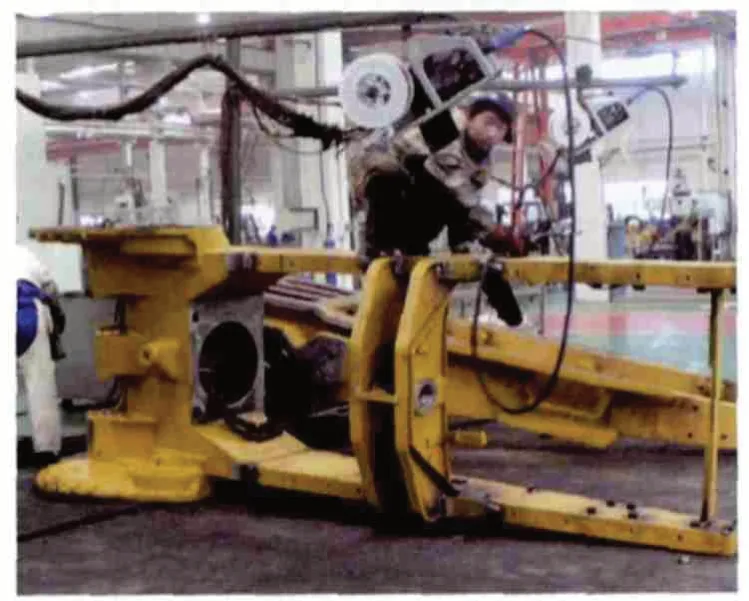

目前,推土機主機架由于其自身結構特點限制,一直采用落地式人工翻轉焊接(見圖2),即主機架組對點固后吊裝到地面,利用行車翻轉工件,采用人工完成各處焊縫的焊接工作。

圖2 人工焊接

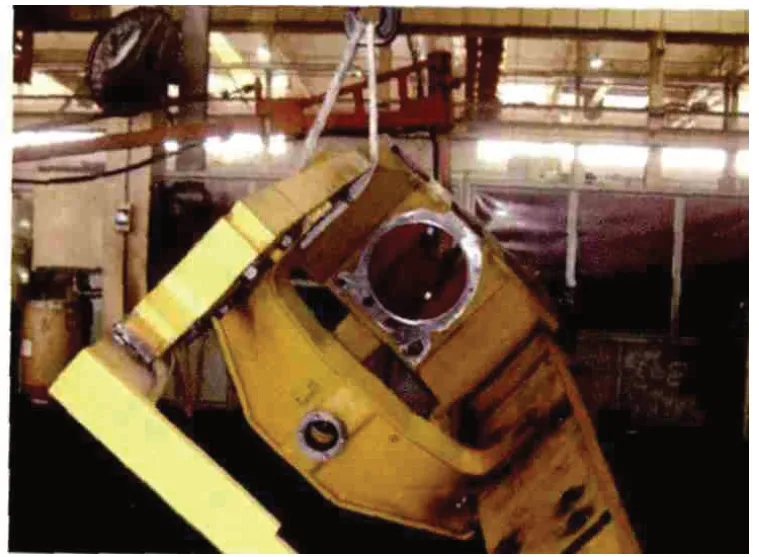

推土機主機架較后橋箱、臺車架等結構件焊縫數量相對較少,但分布于整個工件的六個面,要完成所有焊縫的焊接并保證焊接質量需不斷翻轉工件,即360°翻轉。翻轉時常采用人與行車配合作業,存有安全隱患,焊接姿勢多種多樣;翻轉過程中會造成對工件加工面的磕碰損傷、尺寸精度的影響以及車間地面的損壞,同時翻轉要不斷更換吊裝點與吊裝方式(見圖3),工人勞動強度大、生產效率低、焊接質量不穩定。

圖3 行車翻轉工件

主機架上機架方盒與后橋箱小腿連接處焊縫為Ⅰ級焊縫,要求每件都要探傷,探傷不合格件必須進行焊縫的修復工作,用碳弧氣刨清楚需要修復的焊縫(見圖4),再用砂輪清理干凈,然后進行焊縫的修復,直到該焊縫再次探傷合格為止。在焊縫修復過程中,碳弧氣刨機刨除焊縫時熱輸入能量集中,加上再次焊接,對主機架組對尺寸影響較大,經常會出現機架方盒相對機架中心不重合。為滿足主機架組對精度、裝配等要求,這種中心不重合現象必須消除,目前沒有專用的矯形設備,唯一且有效的工藝手段就是火焰矯形法。在矯形過程中,方法掌握、溫度控制不當會造成工件新的更大變形,因此,火焰矯正要有豐富的實踐經驗。

圖4 碳弧氣刨機刨除焊縫

3.組焊一體式變位機應用

主機架采用落地式翻轉人工焊接在焊接質量、尺寸精度、外觀質量控制上都不能很好地保證,而且翻轉時存有安全隱患。為有效控制焊接變形,減少主機架焊接翻轉對尺寸精度的影響,設計開發了組焊一體式變位機(見圖5),應用于SD13~SD42 6大系列機型推土機主機架的360°翻轉變位焊。

該變位機可同時完成主機架的組對、焊接工作,采用液壓定位、壓緊結構,后橋箱采用前端定位,機架方盒采用外側定位內側夾緊加上端壓緊定位方式,平衡梁架采用孔端定位,定位方便、可靠、精度高,組對尺寸一致性好。焊接時完全取消了行車作業,變位機可進行點動翻轉控制,可翻轉到任意角度并進行安全制動,滿足了焊接時對位置的要求,有效控制了焊接變形。

圖5 組焊一體式變位機焊接

主機架采用組焊一體式變位機進行組對和焊接工作,從組對精度、尺寸一致性、組對效率及焊接變形控制等方面都有很好的成效,但也存在一些不足之處:如采用人工焊接,焊接質量不穩定;焊接時要不斷翻轉變位機,人的活動范圍較大,無法完全實現對稱施焊;采用液壓結構,對液壓元件質量要求高,否則易出現漏油,發生安全事故等。

4.焊接機器人的應用

主機架焊接從落地式翻轉人工焊到采用組焊一體式變位機焊接,使組對質量、焊接質量明顯提升。但由于采用人工焊接方式,存在質量不穩定現象,因此改用焊接機器人焊接。

(1)主機架機器人焊接 主機架采用機器人焊接前先進行了變位機的通用性裝夾方案制定與驗證工作,通過改造舊變位機,優化定位方式、裝夾方式,實現SD16、SD16L機型主機架通用裝夾要求,變位機360°翻轉采用PLC控制,焊接時工人操作方便(見圖6),容易實現對稱焊接,焊接質量明顯改善。

圖6 變位機焊接

SD16與SD16L機型主機架焊接通用性裝夾得到驗證后,提出在原變位機基礎上增加一套機械手,實現主機架機器人焊接,進一步提高焊接質量,控制焊接變形,減少焊接缺陷,提高主機架焊縫一次探傷合格率。

根據SD16與SD16L主機架結構尺寸及焊縫分布特點,制定了地軌式焊接機器人系統方案,整個系統共9個軸,移動裝置帶動機械手在行走裝置上沿工件長度方向移動,可滿足所有焊縫的正常焊接。焊接時變位機與機械手聯動,也可進行單獨控制。當裝夾部分位于升降機構最低位置水平狀態時,定位機構與裝夾機構共同完成工件的快速裝夾。焊接時,裝夾機構夾持工件與旋轉機構共同在升降機構上上下移動,定位機構保持固定;焊接完成后,工件恢復到裝夾狀態下落到定位機構上,裝夾機構松開工件,將工件調離整個焊接系統。

(2)機器人焊接的優點與不足 采用機器人焊接(見圖7)具有以下優點。

圖7 主機架焊接機器人

第一,提高焊接質量,保證均一性。采用機器人焊接時對于每條焊縫的焊接參數都是恒定的,焊縫質量受人的因素影響較小,降低了對工人操作技術的要求。

第二,改善了工人的勞動條件。工人只需進行裝卸工件按動按鈕等簡單的操作,遠離了焊接時的弧光、煙霧和飛濺。

第三,提高勞動生產率。機器人可一天24h連續作業,省去了人工焊工件翻轉時占用行車的時間,消除了翻轉工件時的安全隱患。

第四,產品周期明確,容易控制產量。機器人的生產節拍是固定的,安排生產計劃非常明確。

第五,實現柔性化生產。同類型工件通過改變焊接機器人程序就可以滿足焊接要求,不必再重新購買新的焊接設備也可以實現批量產品的焊接自動化,充分體現了焊接機器人柔性化生產的優勢。

焊接機器人有諸多優點的同時也存在一些不足:如一次性投入較大,弧焊機器人系統結構復雜,涉及到機器人運動控制系統、焊接系統、變位機系統等多個系統的協調運作;機器人本體價格昂貴,國內沒有具備有規模的生產能力,主要依賴進口;正是由于設備的復雜和精密,這對維修人員提出了很高的要求,有時還需要廠家的協助;同時也對操作設備工人的素質提出了更高的要求,示教編程、故障排除等都需要一定的專業知識,需要經過培訓。

(3)機器人焊接質量提升的保障 機器人焊接在焊接質量提升、實現柔性化生產上與人工焊相比都有著絕對優勢,但它也對工件提出更高的要求,比如工件組對尺寸的一致性、工件的表面質量等,只有具備了機器人焊接基本技術條件,才能充分發揮出機器人的焊接優勢。

5.結語

弧焊機器人系統在山推結構件上已推廣應用到了后橋箱、臺車方盒及主機架,有龍門式、雙工位、雙槍結構形式,后橋箱、臺車方盒機器人焊接應用已較成熟。實踐證明,焊接機器人在提高焊接質量、焊接效率,降低工人勞動強度,消除安全隱患,實現柔性化生產等方面具有突出優勢,給山推也帶來了切實的效益。

焊接機器人在主機架上的成功應用為下步改善提供了技術依據,如何做到大小機型的通用性裝夾而實現機器人焊接成為下步研究的課題。公司通過不斷提高焊接自動化應用水平,既提升了產品質量,又提高了產品的技術核心競爭力。