預制箱梁鋼筋骨架綁扎定位胎架的研發與應用

陳宴山 楊 雨 宗繼春 王文波 劉宏進

(中國建筑第六工程局有限公司,天津 300000)

預制箱梁鋼筋骨架綁扎定位胎架的研發與應用

陳宴山 楊 雨 宗繼春 王文波 劉宏進

(中國建筑第六工程局有限公司,天津 300000)

在預制箱梁的施工中,面對標準高、工期緊的建設特點,通過對預制箱梁鋼筋的綁扎工藝進行針對性的研究,最終根據箱梁的配筋特點研發了預制箱梁鋼筋骨架整體綁扎定位胎架。該定位胎架的使用能夠降低施工難度,使成型鋼筋骨架線型美觀、各筋間距均勻標準,大大提高鋼筋保護層合格率,提高施工進度,節約施工成本,為工程整體的質量及進度起到極大的推動作用。

鋼筋骨架 定位胎架 預制箱梁 研發應用

1 引言

河南省三門峽至淅川高速公路盧氏至西坪段LXTJ-7標段共有25m預制箱梁249片,在預制箱梁施工中,鋼筋骨架的綁扎在預制箱梁生產作業中工作量最大、最繁瑣、耗時最長,屬于預制箱梁施工的最關鍵環節。所以如何提高預制箱梁鋼筋綁扎效率、提升預制箱梁鋼筋綁扎質量是一個值得深入研究的課題。

2 鋼筋胎架的研發

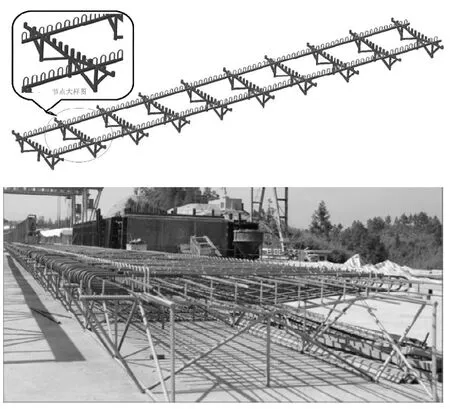

圖1 底腹板鋼筋整體綁扎胎架構造圖

(1)傳統的預制箱梁鋼筋施工。傳統的預制箱梁鋼筋施工,通常是在制梁臺座上綁扎底腹板鋼筋和預應力管道安裝,后拼裝側模、端模、內模,再進行頂板鋼筋綁扎。施工順序為:底腹板鋼筋綁扎→預應力管道定位安裝→安裝錨墊板及端模底腹板部分→安裝側模并加固→安裝內模及端模頂板部分→頂板鋼筋綁扎→澆筑混凝土。

(2)傳統的預制箱梁鋼筋施工分析。預制箱梁鋼筋綁扎是整個預制箱梁投入人工最多的一道工序,預制箱梁鋼筋綁扎直接在制梁臺座進行綁扎,而傳統的施工方法因制梁臺座分散等因素影響,存在半成品鋼筋搬運費時費力、鋼筋保護層合格率偏低、鋼筋骨架線型較差、鋼筋間距不均勻、鋼筋骨架受制梁臺座鋼板脫模劑污染、臺座周轉周期長等缺點。因此就如何提高預制箱梁鋼筋綁扎效率、質量及節約施工成本這一課題我們進行深入的研究。

(3)鋼筋綁扎胎架的研發。通過對預制箱梁施工過程中鋼筋綁扎工藝的探索和研究,根據預制箱梁的配筋特點研發了預制箱梁鋼筋骨架綁扎定位胎架。底腹板和頂板鋼筋分別在各自自制的胎架上進行整體綁扎,底腹板鋼筋骨架綁扎完畢進行波紋管定位,然后利用鋼筋骨架整體吊裝扁擔整體吊裝就位,最后在制梁臺座的模板上完成底腹板和頂板鋼筋的連接。其具體施工順序改變為:底腹板和頂板鋼筋綁扎(包括預應力管道)、外模拼裝→底腹板鋼筋整體吊裝入模→安裝錨墊板及端模底腹板部分、內模→整體吊裝頂板鋼筋→綁扎底腹板與頂板連接筋→安裝端模頂板部分→澆筑混凝土。

使用預制箱梁鋼筋骨架整體綁扎胎架投入很小,制作使用的鋼筋和角鋼可就地取材,該定位胎架實現“無尺化”和預制箱梁底腹板鋼筋、頂板鋼筋和模板拼裝三道工序同時平行施工的流水作業方式,確保鋼筋骨架綁扎質量和速度,改善施工環境,加快施工進度,節約施工成本,提高工程整體的質量及進度。

3 鋼筋綁扎定位胎架制作

(1)底腹板鋼筋綁扎定位胎架制作。定位胎架采用角鋼和鋼筋根據鋼筋的坡度及橫向架立鋼筋的間距設計制作。腹板頂部兩邊設∠50×50×3角鋼各設1道(如圖1節點大樣圖①所示),底板縱向設∠50×50×3角鋼2道(如圖1節點大樣圖②所示),所預留凹槽位置應在同一豎直截面上。底腹板鋼筋綁扎胎架見圖1所示。

(2)頂板鋼筋綁扎定位胎架制作。預制箱梁頂板鋼筋整體綁扎胎架根據預制箱梁頂板鋼筋施工圖制作,在制作時應根據預制梁寬度進行加工,兩側外延長度應要滿足濕接縫鋼筋外露長度和邊梁護欄鋼筋所需位置。胎架的凹槽應與箱梁頂板模板上的梳形塊凹槽刻度相吻合。兩側設置濕接縫鋼筋和護欄鋼筋卡尺以確保外露的濕接縫鋼筋長度一致和護欄預埋筋在同一水平線上(如圖2)。

圖2 頂板鋼筋骨架整體綁扎胎架示意圖及現場使用效果圖

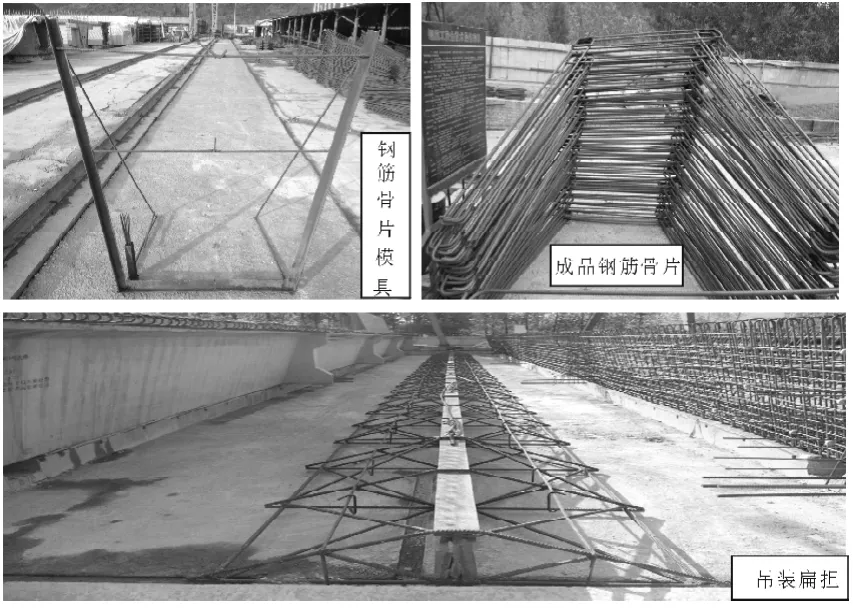

(3)底腹板鋼筋骨片制作模具制作。鋼筋骨片制作模具使用∠50×50×3角鋼根據箱梁橫截面規格制作。通過底腹板鋼筋骨片制作模具對底板箍筋和腹板箍筋焊接連接在一起,制作出規格、角度、尺寸完全一致的鋼筋骨片,這樣不僅能保證腹板鋼筋的保護層厚度,而且確保鋼筋骨架整體吊裝不變形(如圖3)。

圖3 底腹板鋼筋骨片制作模具和吊裝扁擔

4 鋼筋綁扎定位胎架的應用

按傳統方法施工,6個工人一天工作10h才能完成一片預制箱梁的鋼筋綁扎,現采用鋼筋綁扎胎架6個人一天工作8h可以完成兩片預制箱梁的鋼筋綁扎,且經現場監理驗收一次通過,合格率達到100%。在節約人工施工成本的同時,預制箱梁可采用多道工序進行平行施工。這不僅創造了客觀的經濟效益,而且加快了工程進度。目前該定位胎架已在河南省三門峽至淅川高速公路全線預制箱梁施工中加以推廣應用,收到了非常好的成效,并具有良好應用前景。

通過該鋼筋定位胎架,可以使得預制箱梁施工變得十分方便和快捷,同時保證工程質量,加快工程進度,使得“四新”技術在預制箱梁施工中進一步推廣應用。更為重要的是預制箱梁鋼筋骨架整體綁扎胎架加工制作簡單,投入成本小,可復制性極強。預制箱梁鋼筋骨架整體綁扎胎架的設計結構尺寸可以按照不同規格的預制箱梁施工圖做出細部調整,可以推廣到不同規格的預制箱梁施工工藝中。

5 結語

該鋼筋定位胎架以河南省三門峽至淅川高速公路盧氏至西坪段LXTJ-7標段預制箱梁施工為依托,使用整體綁扎胎架使預制梁場發生從“場”到“廠”的跨越性轉變。采用了先進的數控設備加工鋼筋、“無尺化”胎架整體綁扎鋼筋、多道工序平行流水作業加快臺座周轉、多點起吊整體入模。在采用新技術、新工藝的條件下引進新材料、新設備從而提高了施工效率,減小施工誤差,并在保證工程質量的前提條件下縮短制梁臺座周轉周期,加快施工進度。鋼筋骨架整體綁扎胎架可使用廢棄鋼筋加工制作,實現環保經濟效益。同時,隨著工程的不斷進行,工人更加熟悉胎架的綁扎流程,勞動效率得以更大地提高。并可根據胎架的原理在其他方面的鋼筋綁扎工作中加以不同程度地應用。

[1]公路橋涵施工技術規范[S],JTG/T F50-2011.

[2]林陳玉,傅文展,蔡良東.淺談后張法現場預制預應力箱梁的施工經驗[J].廣東交通職業技術學院學報,2003,(2):13-15.

[3]苗新平.箱梁預制施工工藝探討[J].青海交通科技,2007,(1):36-37.

[4]吳宜柱.淺析預制小箱梁鋼筋施工技術[J].福建建材,2013,(4):58-59.