600MW發電機組濕法煙氣脫硫裝置運行優化研究

湯聯生

(福建華電漳平火電有限公司,福建漳平 364400)

600MW發電機組濕法煙氣脫硫裝置運行優化研究

湯聯生

(福建華電漳平火電有限公司,福建漳平 364400)

本文對600MW發電機組的濕法煙氣脫硫裝置(FGD)的運行參數如吸收塔漿液密度、液位和pH值等進行試驗,得出這些參數與FGD裝置耗電量的關系,并根據結果優化各運行參數,在保證脫硫效率的前提下,通過調節相關參數或采用其它措施,使得FGD裝置的電耗降低。

600MW FGD 運行 優化 電耗

1 引言

在火電廠濕法煙氣脫硫行業中,普遍存在著脫硫系統的電耗過高的問題。其中,吸收塔漿液循環泵、氧化風機和石膏脫水系統的電耗之和占脫硫系統總電耗的50%以上。如果能在保證脫硫效率的前提下,通過調節相關參數或采用其它措施,使得循環泵、氧化風機或石膏脫水系統的電耗降低,那將給電廠帶來巨大的節能效益,間接地降低發電成本。

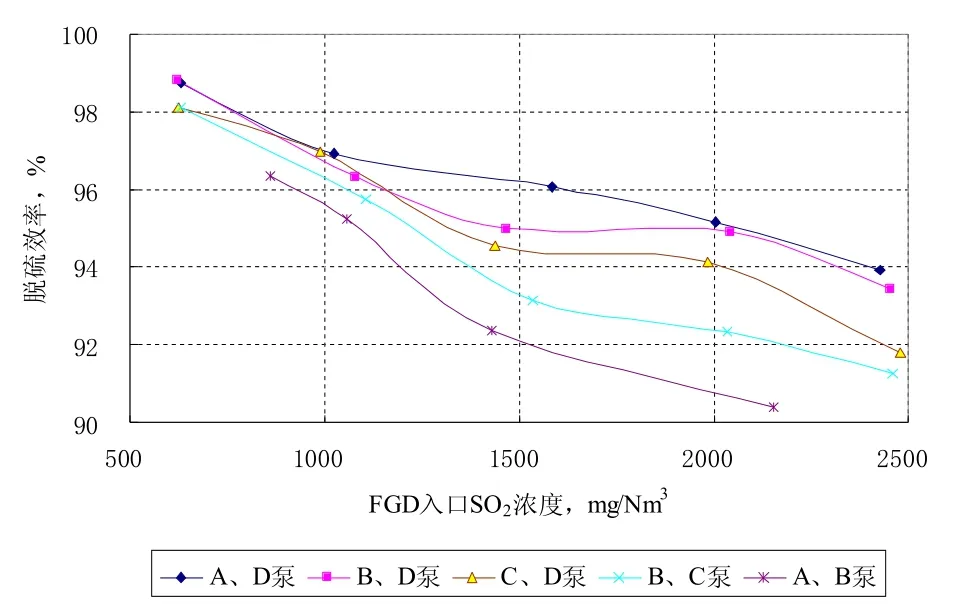

圖1 兩臺循環泵運行組合曲線

圖2 三臺循環泵運行組合曲線

圖3 電耗與pH值的關系曲線

圖4 漿液CaCO3及CaSO3含量與pH值的關系曲線

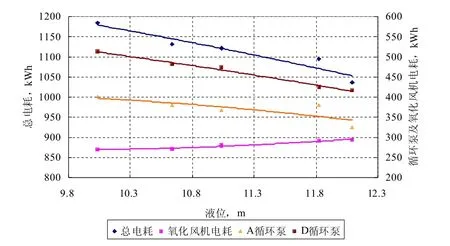

圖5 吸收系統主要設備電耗與吸收塔漿池液位的關系曲線

圖6 吸收系統電耗與漿液密度的關系曲線

圖7 石膏脫水系統電耗和吸收系統電耗與漿液密度的關系曲線

本文將對某火電廠600MW機組FGD裝置進行運行試驗,主要做以下一些試驗內容:

(1)在不同鍋爐負荷和保證脫硫效率的條件下,通過運行不同循環泵組合找出電耗最低的循環泵運行組合。但在實際運行中鍋爐的負荷并不能隨意改變,所以可以采用等效方法,即在鍋爐負荷不變的情況下,運行不同的循環泵(噴淋層)組合,記錄各種運行數據,找出脫硫效率最高的循環泵運行組合。(2)保持吸收塔液位,密度在正常值范圍之內,運行最優的循環泵的組合,在滿足脫硫效率的條件測試在不同PH值下的電耗、吸收塔漿液成分、品質等指標,考察系統運行經濟性指標。(3)在保證脫硫效率的情況下,保持吸收塔最佳PH值,密度在正常值范圍,調整吸收塔液位,測試不同吸收塔液位下的電耗,石膏品質,耗量指標等,找出在不同煤種和負荷最佳吸收塔運行液位。(4)在保證脫硫效率的情況下,在保持吸收塔最佳PH值,最佳液位,測試不同吸收塔漿液密度下的電耗,石膏品質,耗量指標等,考察在不同煤種和負荷情況下系統脫硫電耗及經濟性指標變化趨勢。

通過以上試驗,得到吸收塔漿液密度、液位和pH值等運行參數與FGD耗電量的關系,然后再對這些參數進行調整優化,獲得使該FGD裝置耗電量最小的最優化運行參數值,為電廠帶來節能降耗的效益。

2 工程概況

FGD裝置采用濕法石灰石-石膏脫硫工藝,為一爐一塔制,吸收塔系統是利用石灰石漿液在吸收塔內脫去煙氣中的SO2,同時對其進行氧化生成石膏。在反應池中脫硫生成的石膏經排漿泵送至脫水系統,石膏脫水系統為六臺吸收塔的公用系統。石膏排漿泵排出的石膏漿液先進入石膏漿液緩沖罐,再由石膏緩沖泵通過旋流器后輸送到脫水裝置-真空皮帶脫水機,經真空皮帶脫水機脫水后可獲得含自由水≯10%的脫硫石膏。脫硫石膏經石膏輸送帶進入石膏儲存倉。通常,旋流器溢流稀漿流入回流水箱,也可以返回吸收塔。為了盡量減少煙氣中所夾帶的液滴,引導煙氣通過2級除霧器,一級除霧器除去煙氣中較粗的液滴,二級除霧器除去煙氣中較細的液滴。為了清潔除霧器,除霧器安裝了沖洗系統,除霧器的沖洗系統安裝在一級除霧器的前部和后部及第二級除霧器的前部和后部,間斷沖洗除霧器的表面,防止形成沉積物。

3 試驗內容

3.1 吸收塔循環泵組合優化試驗

在吸收塔中,石灰石漿液從噴淋層噴淋而下,與逆流而上的原煙氣接觸,從中脫除煙氣中的SO2等酸性氣體。因此,在吸收塔內,脫硫效率與漿液和原煙氣接觸時間及煙氣在塔內氣流分布的均勻性有關。本次試驗的吸收塔每塔設有四層噴淋層,從下到上依次為噴淋層A、B、C、D。當鍋爐滿負荷運行時,吸收塔四層噴淋層(循環泵)都運行;當鍋爐低負荷運行時,吸收塔噴淋層可關閉1~2層,同時可降低電耗又保證脫硫效率。

本項試驗初衷是在不同入口SO2負荷和保證脫硫效率的條件下,通過運行不同循環泵組合找出電耗最低的循環泵運行組合。入口SO2負荷為鍋爐負荷和入口SO2濃度的函數,由于某電廠實際運行中鍋爐的負荷基本維持滿負荷且負荷并不能隨意改變,而SO2負荷則有明顯波動,所以本項試驗中對循環泵組合優化主要通過入口SO2濃度的變化來確定,即在鍋爐負荷不變時,在不同SO2濃度情況下,運行不同的循環泵(噴淋層)組合,觀察脫硫效率結果,最終脫硫效率最高的組合即為最優循環泵運行組合,以指導在SO2濃度降低時可關閉的循環泵,同時等效角度出發也可以對鍋爐低負荷運行時循環泵的投入進行指導,以降低系統電耗。

3.2 漿液pH值調整試驗

石灰石漿液呈弱堿性,能吸收原煙氣中的SO2等酸性氣體。因此,循環漿液的pH值越高其吸收效果就越好。但另一方面,石灰石漿液與SO2反應生成的亞硫酸鈣,微溶于水,且需在酸性條件下轉變成可溶性亞硫酸氫根才易于氧化最終生成石膏,氧化反應的環境要求pH值較低,一般為4.5~6。由此必然存在最為合理的漿液pH值,使得吸收和氧化反應綜合效果最佳。

本項試驗目的在于調整循環漿液的pH值,以找到最佳的pH值,使得石灰石漿液吸收效果和氧化效果組合最優,獲得合格的脫硫石膏。本項試驗保持吸收塔液位,密度在正常值范圍之內,通過調整pH值和循環泵的組合方式,在滿足脫硫效率的條件測試各循環泵組合在不同pH值下的系統電耗、石灰石耗量、吸收塔漿液成分、品質等指標,考察系統運行經濟性指標,確定各循環泵組合下的最佳pH值區間。

3.3 吸收塔液位調整試驗

吸收塔的反應漿池液位會直接影響氧化風機、循環泵的出口揚程要求,進而影響電耗。氧化風機向反應漿池中鼓入空氣氧化亞硫酸鈣,反應池液位越高,氧化風機的揚程越高,功耗也隨之增大;但另一方面,液位上升會使循環系統的壓損變小,減少循環泵的電耗。因此,本項試驗在保持吸收塔最佳pH值和正常密度范圍時,調整吸收塔液位,測試不同吸收塔液位下的循環泵和氧化風機總電耗指標,找出在最佳的吸收塔運行液位區間。

3.4 吸收塔漿液密度調整試驗

吸收塔反應漿液的密度影響著循環泵、氧化風機及石膏脫水系統的運行。漿液密度越大,循環泵與氧化風機的電耗就越大;而漿液密度越大,石膏固體在反應池中的停留時間越長,石膏脫水系統的運行時間相對變短,進而可降低石膏脫水系統的電耗。石膏脫水系統的運行電耗的大小還與吸收塔入口SO2濃度相關,一般來說,入口SO2濃度變大,石膏脫水系統的運行電耗相對增大。

本項試驗進行了2種測試:(1)吸收系統電耗。在保持吸收塔最佳pH值和最佳液位下,測試不同吸收塔漿液密度下的循環泵和氧化風機電耗指標,考察在最佳循環泵組合情況下吸收系統電耗隨漿液密度的變化趨勢;(2)吸收+脫水系統電耗。在保持吸收塔最佳pH值和最佳液位下,測試不同吸收塔漿液密度下的循環泵、氧化風機和脫水系統電耗指標,考察在最佳循環泵組合情況下吸收+脫水系統電耗隨漿液密度的變化趨勢。

4 試驗結果及分析

4.1 循環泵組合

本項試驗在選取常見的FGD入口SO2濃度的情況下,運行不同的循環泵(噴淋層)組合,保持吸收系統煙氣負荷、pH值、密度等條件不變,觀察不同循環泵組合運行在不同入口SO2濃度下的脫硫效率。試驗結果:經過長時間的試驗得到如下曲線。

由圖1可以看出,在試驗的入口SO2濃度區間內,兩臺循環泵運行時系統的脫硫效率情況為:

ηA/D>ηB/D>ηC/D>ηB/C>ηA/B

由圖2可知,在試驗的入口SO2濃度區間內,吸收塔三臺循環泵運行時系統的脫硫效率情況為:

分析可知,在吸收系統煙氣負荷、pH值、密度等條件不變及同樣循環量的情況下,影響脫硫效率的因素主要有煙氣分布均勻性及氣液接觸時間。煙氣的均勻分布主要通過噴淋層實現,經過1層噴淋層后煙氣即可實現比較良好的均勻分布,后續噴淋層影響已經明顯弱化。因此在相同數量噴淋層的情況下,噴淋層起始位置越低,煙氣可以越早實現均勻分布,對脫硫效果越理想。氣液接觸時間主要由噴淋高度決定,相同分布和噴淋量的情況下,漿液作用的高度越高,氣液接觸時間越長,脫硫效果越理想。由此可以推出最低噴淋層+較高(最高)噴淋層的組合應該最為有利,而上述試驗結果很好地證實了這一推斷。

4.2 pH值優化試驗

本試驗主要考察吸收系統循環泵和氧化風機運行電耗、漿液品質與pH值之間的關系。試驗期間煙氣含硫變化不大(1100mg/Nm3~2200mg/Nm3),且煙氣量在負荷75%-100%時變化不大(含氧量變化大),吸收塔液位變化較大,試驗期間采用A/D或A/B/D循環泵和A氧化風機運行。電耗與pH值的關系曲線見圖3。

由圖3可看出,吸收塔漿液的pH值對循環泵和氧化風機的電耗總值有所影響,但從整個pH區間綜合分析,該種影響并沒有明顯的增加或下降趨勢,在試驗條件下可認為漿液pH值對循環泵和氧化風機的電耗總值基本無影響。

由圖4可以看出,隨著pH的上升,CaCO3和CaSO3的含量均呈上升趨勢。其中在pH值5.0-6.2期間,漿液中CaCO3含量由0.12%增加至1.44%,增長12倍;而CaSO3含量則由2.02%增加至7.57%,增長約3.75倍。

通過分析,設備電耗主要由流量和揚程決定,pH值理論上基本無影響,測試的電耗高低變化無規律性,根據模擬的趨勢線可以更明顯看出整體電耗呈現平穩趨勢,無明顯變化。漿液pH值對脫硫效率和漿液品質有比較明顯的影響,pH的增加不利于CaCO3的溶解和CaSO3的氧化,因此整體上2者均應呈現增加趨勢,這一點通過圖4可以明顯看出。隨著pH的增加,CaCO3含量穩步增加,但在pH大于5.6時CaSO3含量明顯增加,會影響脫水石膏品質。

由此可得出,漿液pH值基本不影響系統的電耗,但會影響漿液品質。日常運行中,在滿足脫硫效率情況下,推薦漿液的pH值為5.4-5.6。

4.3 吸收塔液位調整試驗

試驗中吸收塔液位由10m增加至12.1m,測試吸收系統的主要電耗。試驗期間機組負荷有一定波動,但對于循環泵和氧化風機等吸收系統主要耗電設備基本無影響。試驗時根據SO2負荷,開啟A/D循環泵和A氧化風機,電耗計A、D循環泵及A氧化風機。圖5為吸收系統主要設備電耗與液位的關系曲線。

從圖5可看出,隨著吸收塔漿池液位的升高,循環泵的電耗逐漸減小而氧化風機的電耗隨之增大,但由于循環泵數量多,其占電耗比例更高,因此總電耗隨著吸收塔漿池液位的升高呈現降低趨勢。經分析,吸收塔漿池液位升高,對于氧化風機而言,其出口液位增加意味著其出口阻力的增加,由此造成揚程和電耗的上升。而液位上升對循環泵而言則會降低揚程,循環泵電耗會隨之降低。

4.4 吸收塔密度調整試驗

試驗期間機組負荷有一定波動,吸收塔噴淋層AD運行,氧化風機A運行。本項試驗主要調節吸收塔漿液密度,觀察吸收系統的電耗。電耗僅計AD循環泵及A氧化風機。試驗結果圖6。

由圖5和圖6分析可知,隨著吸收塔反應漿液密度的變大,循環泵與氧化風機的電耗也隨著增大。從圖6可看出在漿液密度較低時,電耗對密度的變化較敏感,即當漿液密度<1095kg/m3時,電耗對密度的關系曲線的斜率較大;當漿液密度>1095kg/m3時,電耗對密度的關系曲線的斜率較小。根據試驗結果,建議運行中吸收塔密度維持在1095kg/m3以下。

4.5 石膏脫水系統密度變化調整試驗

本項試驗保持鍋爐負荷在小范圍內波動,保持脫硫裝置的入口煙氣量和SO2濃度不變,調節吸收塔漿液密度,觀察石膏脫水系統的電耗變化。試驗期間由于石膏漿液的品質而維持真空皮帶脫水機出力相同,考察漿液密度對電耗的影響。

由圖7可看出,在試驗范圍內,石膏脫水系統的日均電耗將隨著漿液密度的變大而減少,吸收系統電耗將隨著漿液密度的變大而逐漸增加,總電耗的趨勢是隨著密度增大而增加并逐漸趨于平衡。由圖7分析可知,在漿液的密度較低時,石膏脫水系統的電耗對密度的變化較敏感;在漿液的密度較高時,石膏脫水系統的電耗對密度的變化較遲鈍。試驗條件下,漿液密度越大,同等工況下吸收塔排出泵和脫水系統運行時間變短,脫水系統電耗下降,但密度增大后循環泵和氧化風機的電耗隨之增大,此消彼漲的結果是總電耗會逐漸增加并趨于平緩。考慮到過低的漿液密度會使脫硫效率下降,因此建議運行中密度應控制在1080~1100mg/Nm3以內。

5 結論與建議

(1)在FGD相同的入口SO2濃度下,吸收塔兩臺循環泵運行時,系統的脫硫效率ηA/D>ηB/D>ηC/D>ηB/C>ηA/B;三臺循環泵運行時,脫硫效率ηA/C/D>ηA/B/D>ηB/C/D。(2)漿液pH值不顯著影響循環泵和氧化風機的電耗,但對漿液品質有影響,在漿液pH值增加時,漿液中CaSO3和CaCO3含量均呈上升趨勢,特別時pH大于5.6時,漿液中的CaSO3含量明顯增大,將影響脫水石膏品質并易在塔內形成結垢。(3)從試驗數據上看,吸收塔液位對電耗影響較大,但吸收塔液位高了又影響氧化風機的安全,可以考慮在氧化風機出口壓力許可的情況下盡可能提高吸收塔液位。在氧化風機出口壓力不超壓情況下,建議吸收塔液位為10.5~11 m。(4)吸收塔漿液密度對循環泵、氧化風機和石膏脫水系統的電耗均有影響。總體電耗隨密度增加而逐漸增大,考慮到過低的漿液密度會使脫硫效率下降,因此建議運行中密度應控制在1080~1095mg/Nm3以內。