環氧樹脂/鋁界面濕氣老化性能的分子模擬

徐作瑞,高云亮

(第二炮兵工程大學,陜西西安710025)

泡沫鋁夾心結構是一種綜合性能優異的新型結構材料,它在泡沫材料優異的結構性能基礎上,克服了單一泡沫鋁強度較低的缺點,具有比傳統蜂窩板材更高效的能量耗散能力、更高的沖擊強度和耐熱能力等,在汽車制造、航空航天、建筑領域具有廣闊的應用前景。尤其是在軍工領域,泡沫鋁吸能板被用來制作輕型復合裝甲,可以使輕型復合裝甲車自重減少1/3以上;可以做為艦船的防爆甲板,使艦船重量減輕、防爆能力顯著提高。目前,國內外泡沫鋁夾心結構的制備主要采用膠粘、粉末冶金發泡以及焊接法。其中,膠粘制備泡沫鋁夾心結構具有工藝簡單、價格低廉的優點,顯示出十分寬廣的應用前景。但是在高溫高濕環境中,膠粘工藝生產的泡沫鋁夾心結構的膠層容易發生濕熱老化導致結構失效,從而限制了膠粘制備泡沫鋁夾心結構的應用,因此研究濕熱環境中膠層與鋁金屬表面的界面老化性能十分有必要。

隨著計算機和算法的發展,分子模擬在處理界面相互作用和揭示微觀機理方面顯示出巨大的潛力。許多學者在這方面做了有益的研究。M.Denga建立了玻璃纖維/聚乙烯界面模型,考慮了玻璃纖維中的SiO2無序網狀結構與PE高分子鏈有序結晶部分之間的吸附和粘接,通過靜態和動態下的分子模擬,揭示了靜電力、鍵合力和范德華力的作用使玻纖/聚乙烯混合體系比純聚乙烯體系更加穩定[1];高軍,吳宏武建立了玻纖/聚碳酸酯界面分子模型,由于偶聯劑與玻纖之間存在較強的化學鍵合,在建模過程中只考慮偶聯劑與聚碳酸酯之間的相互作用,并在已經建立的界面分子模型的基礎上計算了界面結合能、界面厚度、界面密度和界面力學性能[2]。焦東明等人用分子模擬方法研究了鍵合劑對HTPB與Al/Al2O3之間的界面作用,發現兩晶面吸附能越高,力學性能越好[3]。李琎等人探索了碳纖維/環氧樹脂復合材料的界面模型建立,并對界面結合能進行了仿真計算[4]。楊云對不同官能團的接枝率對碳纖維/環氧樹脂界面相互作用能進行了分子模擬研究[5]。任華對高分子阻垢劑與碳酸鈣晶體之間的相互作用進行了分子動力學模擬,并討論了模擬過程中力場類型與電荷賦值方法對計算結果的影響[6]。關于環氧樹脂體系的建模是許多學者研究討論的重要問題。例如有的學者通過分子模擬考察了不同固化劑對環氧樹脂玻璃化轉變溫度的影響,其中用環氧樹脂與固化劑的無規共聚物來代替真實的體系[7]。有的學者以手動建立化學鍵的方式建立了環氧樹脂交聯結構模型[8],并以所建立的模型研究了玻璃化轉變溫度。還有一些學者通過分子模擬的方法建立了環氧樹脂的分子模型,并研究環氧樹脂的力學特性[9-12]。

本研究采用分子動力學(MD)方法,構建環氧樹脂/鋁界面模型。并研究了環氧樹脂與鋁金屬界面的相互作用能以及環氧樹脂體系的非鍵能,分析了在恒定溫度下,濕氣對界面的腐蝕老化機理,探討了分子動力學模擬在研究微觀界面結構中的應用。

1 分子動力學建模

膠粘制備泡沫鋁夾心結構中使用最典型的膠粘劑為環氧樹脂膠粘劑,由于其空間交聯網狀結構而具有良好的阻隔性能。環氧樹脂膠的核心結構可以通過環氧樹脂單體與固化劑的反應生成。本文選取雙酚A環氧樹脂單體和乙二胺固化劑來構建環氧樹脂膠的空間模型。其分子結構式如圖1所示。

圖1 雙酚A環氧樹脂(左)和乙二胺(右)分子結構Fig.1 DGEBA(left)and ethanediamine(right)molecular structure

雙酚A環氧樹脂單體和乙二胺固化劑發生交聯固化反應的機理為:固化劑分子促使環氧樹脂發生開環反應,固化劑分子的氮原子與樹脂分子末端碳原子之間成鍵,開環后的氧原子在鏈上形成羥基。生成的羥基可以促使更多的環氧官能團發生開環反應,羥基中的氧脫氫之后與開環后的末端活性碳原子成鍵,開環鏈上形成新的活性羥基。如此重復進行反應,就可以在空間形成交聯網狀結構。

本文中,采用MS軟件中的AC模塊和Forcite模塊建模,AC盒子中環氧樹脂與乙二胺按照物質量之比8∶3進行混合。采用Forcite模塊中的幾何優化對每一次成鍵后的構型進行能量優化,再執行分子動力學過程對幾何優化后的構型進行進一步能量松弛,以尋找符合條件的反應性原子進行成鍵。本文中的反應距離設定為6?,采用COMPASS力場和QEq電荷賦值方法[9]。當反應性原子之間的距離在設定的距離范圍內,即認為發生了交聯反應,并手動建立化學鍵。詳細的建模細節參考文獻[10]。本研究中通過不斷執行優化構型與搜索成鍵的過程,最終形成了交聯度為80%的環氧樹脂交聯體系的分子動力學模型。

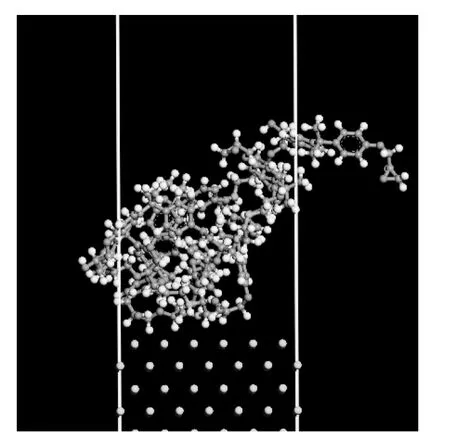

為了模擬老化試驗中的濕氣氛圍,在構建好的環氧樹脂無定形體系中插入不同數量的水分子。水分子與環氧樹脂質量比變化范圍為0~12.5%,以模擬加速老化試驗中不同的濕氣氛圍。在MS軟件中通過界面建模工具進行界面模型構建,第一層為鋁原子,第二層為環氧樹脂無定形結構,無定形結構層上面添加30?的真空層,以保證動力學模擬過程中環氧樹脂體系的有足夠的運動空間。在模擬過程中,固定所有的鋁原子,環氧樹脂體系與水分子可以在每一個方向上自由運動。在進行分子動力學之前,首先要對構建的界面模型執行幾何優化操作,以獲取初步的低能量界面構型。選用恒定粒子數、恒容、恒溫系綜(NVT),在370K的模擬溫度下,對幾何優化得到的界面模型執行50ps的分子動力學模擬,圖2和圖3分別為進行了能量最小化之后用來執行分子動力學過程的界面模型,圖2為含水量為0的界面模型,圖3為含水量為5%的界面模型。

圖2 不含水的MD界面模型Fig.2 MD interface model at 0%moisture level

圖3 含水量為5%的MD界面模型Fig.3 MD interface model at 5%moisture level

界面體系的總勢能主要由價鍵項和非鍵項組成。價鍵項由鍵伸縮項、鍵角彎曲項和二面角扭轉項組成;非鍵項由范德華和庫侖項組成。由于環氧樹脂與鋁金屬表面之間的作用屬于非鍵相互作用,界面勢能主要來源于分子體系中庫侖和范德華力的貢獻。通常界面結合能定義為破壞界面所需要的能量,由以下公式可求得:

首先計算整個界面體系的勢能;然后分別刪去鋁原子和高聚物部分,計算環氧樹脂體系與鋁金屬表面的勢能;最后根據公式求得界面結合能。

2 結果

一個典型的環氧樹脂含水量大約在7%~9%。本文中的界面模型中,當環氧樹脂無定形體系中插入水分子的含量達到12.5%時,發現了分子動力學模擬過程中不斷有水分子脫離無定形體系,出現在體系上方的真空層中。由于水分子有很大的極性,因此容易在環氧樹脂內部與體系生成氫鍵而很難驅離;環氧樹脂的空間交聯網狀結構有利于阻隔水分子進入環氧樹脂內部,這二者共同作用影響著環氧樹脂體系的含水量。本文在無定形體系中插入質量比大于7%的水分子,目的是為了獲得吸水量達到充分飽和的界面模型,以此來執行分子動力學操作,模擬老化試驗中吸濕飽和的膠粘界面。

通過分子動力學模擬計算,界面作用能隨濕氣含量變化的曲線如圖4所示。從圖中可以看出,界面作用能的最大值對應于含水量為0的界面模型,隨著含水量的增加,界面作用能曲線呈現往復振動,振幅逐漸衰減,類似于阻尼運動曲線。這與Edward K L Chan的實驗曲線極為相似[12]。模擬計算曲線往復振動的平衡位置出現在176kcal/mol附近。從曲線的最大值到曲線的平衡位置,界面作用能下降了約16%。

圖4 界面作用能隨含水量變化曲線Fig.4 Change of interaction energy with different moisture level

圖5所示為界面模型中環氧樹脂體系的能量隨濕氣含量的變化曲線。從圖中可以看出,環氧樹脂體系能量最大值對應于含水量為0的模型。隨著含水量增加體系能量出現下降,含水量達到2%時開始保持不變,當含水量到達4%時,含水高聚物體系的能量開始出現急劇下降。吸濕趨近飽和時,體系能量相對于最大值下降了約80%。

圖5 環氧樹脂非鍵能隨含水量變化曲線Fig.5 Change of epoxy-resin non-bond energy with different moisture level

3 討論

對于膠粘制備泡沫鋁夾心結構,膠體中預先含有的水分通常會降低界面作用能量,在宏觀上表現為降低粘接強度。而且,環氧樹脂體系的非鍵能對水分子含量的變化更為敏感。當水分子含量達到一定值時,高聚物體系的非鍵能量出現急劇下降,這可能會導致高聚物分子鏈之間相對滑動加劇,從而在界面形成應力,出現脫膠現象,進一步減弱高聚物與金屬界面的相互作用。另外,鋁金屬表面的氧化對粘接強度的影響也應被考慮在內。

一般來說,粘接缺陷會降低環氧樹脂體系對水分子的阻隔性能,使水分子易于進入界面而降低粘接強度;另一方面,對粘接氣氛的控制是很有必要的,粘接氣氛中水分的含量會影響高聚物分子之間的作用,含水量達到一定程度,會加劇高聚物發生濕熱老化,從而使粘接界面失效。因此需從粘接工藝入手減少粘接缺陷,控制粘接氣氛,這對粘接產品的儲存有著重要的意義。

[1]M.Denga,V.B.C.Tana,T.E.Tay.Atomistic modeling:interfacial diffusion and adhesion of polycarbonate and silanes[J].Polymer,2004,45:6399-6407.

[2]高軍,吳宏武.玻纖增強聚乙烯界面行為的分子模擬研究[J].計算機與應用化學,2007.

[3]焦東明,楊月誠.鍵合劑對HTPB與AL/AL2O3之間界面作用的分子模擬[J].火炸藥學報,2009(4):60.

[4]李琎,王小群.碳纖維/環氧樹脂界面分子模型建立與界面結合能計算方法探索研究[J].材料工程.2008.

[5]楊云.碳纖維/環氧樹脂界面的分子模擬研究[M].哈爾濱:哈爾濱工業大學,2007.

[6]任華.分子模擬在界面相互作用計算中的的應用[M].西安:西北工業大學,2007.

[7]李楚新,吳超富,徐偉箭.不同固化劑對環氧樹脂玻璃化溫度影響的分子動態研究[J].熱固性樹脂,2006,21(6):29-31.

[8]杜靈根,焦丕玉,王曉梅.環氧樹脂結構建模及玻璃化轉變溫度模擬計算[J].絕緣材料,2012,45(2):44-46.

[9]Pavel V.Komarov,Chiu Yu-Tsung,Chen Shih-Ming,Pavel G.Khalatur,and Peter Reineker.Highly cross-Linked Epoxy Resins,An Atomistic Molecular Dynamics Simulation Combined with a Mapping/Reverse Mapping Procedure[J].Macromolecules,2007,40:8104-8113.

[10]Irene Yarovsky.Computer simulation of structure and properties of crosslinked polymers:application to epoxy resins[J].Polymer,2002,43:963-969.

[11]Seung-Hwan Chang,Hak-Sung Kim.Investigation of hygroscopic properties in electronic packages using molecular dynamics simulation[J].Polymer,2011,52:3437-3442.

[12]Edward K L Chan.Effect of Interfacial Adhesion of Copper/Epoxy under Different Moisture Level[C].7th.Int.Conf.on Thermal,Mechanical and Multiphysics Simulation and Experiment in Micro-Electronics and Micro-Systems,Euro-SimE.2006.