金化集團聯堿系統工業尾氣污染治理總結

劉天順

(甘肅金昌化學工業集團公司,甘肅 金昌 737100)

甘肅金昌化學工業集團有限公司(以下簡稱金化集團)位于河西走廊中段的甘肅省金昌市河西堡鎮,是以生產化肥為基礎,化工為主導的國有中型化工企業,是甘肅省主要化工企業之一。金化集團聯堿生產裝置經過26年的運行發展,產能由原設計38kt/a提高到目前的200kt/a,主要原材料消耗、綜合能耗均呈下降趨勢,產品質量也逐年提高,但距行業先進水平還有一定差距。目前,隨著國家對化工行業環保治理要求的步步升級,生產系統的防污治污成為企業重中之重的核心工作。

1 現狀及改造原因分析

聯堿系統廢氣主要包括碳化尾氣、濾過尾氣、煅燒爐尾氣、吸氨尾氣、母液貯桶尾氣、干銨爐尾氣、無組織排放氨和粉塵,這些廢氣中除煅燒爐尾氣、干銨爐尾氣及無組織排放采取了凈化洗滌回收措施外,其余廢氣均未進行處理,直接排放。因為聯堿母液系統富含氨,所以系統的尾氣中均含有高濃度氨,尾氣的主要污染物是氨氮,有些含有粉塵,粉塵主要來源于純堿、氯化銨干成品,對環境造成較大的影響。無組織排放廢氣中氨、粉塵的排放速率均較大,對廠區及其周圍環境空氣帶來不利影響,而且還造成大量氨氣原料的浪費,增加產品成本。

鑒于此,對聯堿系統的工業尾氣治理是迫在眉睫。2013年8月份,該公司實施了聯堿系統尾氣氨回收項目,至今已運行半年,效果很好,基本實現了聯堿系統工業尾氣污染為零的目標。

2 技改方案

2.1 尾氣氨回收部分

2.1.1 工藝設計

從碳化塔排出的碳化尾氣首先進入綜合回收塔母液I凈氨段,用母液I回收其中的氨,然后再經綜合回收塔淡氨液凈氨段,用淡氨液洗滌,洗滌尾氣達標排放;濾過尾氣、吸收尾氣、母液貯桶尾氣新增一臺凈氨塔,并用洗滌液循環洗滌后達標排放;碳化、濾過洗滌液一并循環提濃達到35tt以上,與煅燒冷凝液一并送淡液蒸餾系統進行蒸氨。各貯桶排空尾氣,加裝抽氣罩經引風機抽吸(其設計壓力應與真空泵出口壓力相等,為防止壓力不均衡出現濾過尾氣出口憋壓或相互串氣)后并入濾過尾氣凈氨塔循環洗滌。凈氨尾氣進入壓縮機進口做碳化清洗氣使用,多余部分氣體可放空。洗水以處理后的蒸氨釜液為主,不足部分補充軟水。

另外,為進一步提高濾堿機能力,提高產品質量,將濾堿機洗水由目前僅用熱堿液作洗水為改為三級洗水:一級煅燒熱堿液洗水,二級蒸氨釜液處理水、三級軟水洗水。即:將優質軟水先由重堿濾過使用,然后去其他崗位,這樣可從根本解決產品質量及濾過洗水當量過剩的問題,同時也對系統平衡水產生了重大意義。該項目投運后,系統水收縮程度遠遠超過了預想的結果,徹底解決了聯堿系統洗水當量過剩的老大難問題,同時也大大改善了濾堿機過分控制加水量的操作,使產品質量得到明顯提高。

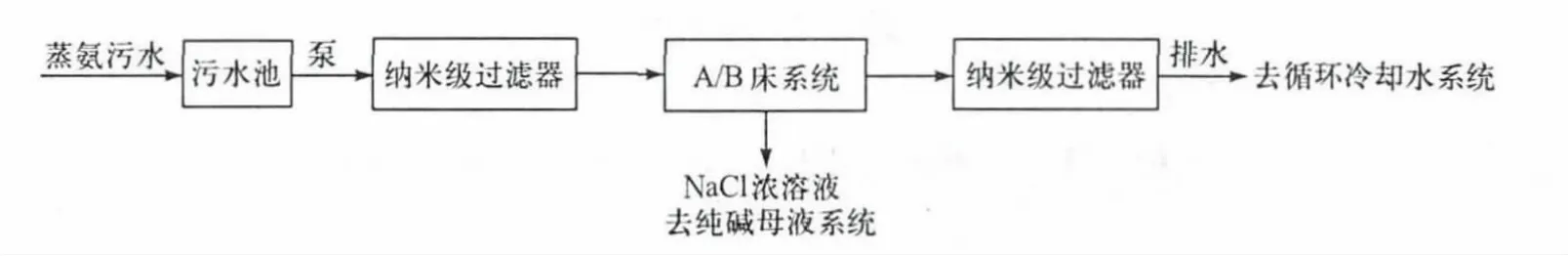

圖1 工藝技改流程圖

2.1.2 設備選型計算

1)尾氣凈氨塔

氣速取1.2m/s

日產按650t/d計算

濾過尾氣量80m3/t。

桶區逸散含氨氣量30 080m3/t。

所以選取一臺φ1500×15400吸收塔可滿足洗滌要求。

2)淡液蒸餾塔

日產按650t/d時,煅燒冷凝液量17.6m3/h,尾氣洗滌水30m3/h,其他含氨雜水8m3/h,因此選用一臺處理量為60m3/h蒸氨塔可滿足生產需求。

蒸氨塔聯堿系統推廣采用φ1980鑄鐵篩板蒸氨塔(篩板用不銹鋼制作、換熱器采用鈦材),其處理量大(60m3/h),殘液含氨低(可達到20ppm)。目前被行業新建或擴建企業廣泛采用,是較為成熟的蒸氨新技術。

設計參數:

處理量 60m3/h

淡液含氨 25~35tt

殘液含氨 ≤20ppm

蒸汽用量 10t/tTNH3(0.5MPa)

塔底溫度 85~102℃

塔頂溫度 60~80℃

殘液冷卻前溫度 80℃

冷卻后溫度 ≤40℃

2.1.3 項目投資

淡液蒸餾塔組件400萬元(包括淡液蒸餾塔、換熱器、機泵、儲液槽、工藝管道、電器儀表、各類調節閥、液位計、安裝運輸費等)。

尾氣洗滌塔組件300萬元(洗滌塔及其附屬設備、引風機、泵、工藝管道、設備運輸安裝費)。

暴空氣回收改造200萬元(真空泵、抽氣罩、附屬設備、配管安裝費用等)。

合計投資:900萬元。

2.2 蒸氨釜液處理部分

2.2.1 工藝技術設計

對蒸氨釜液的回收利用,國內同行業普遍采用將多余的釜液排入循環水。由于釜液中一般仍含有4tt左右的氨以及純堿、Cl-等雜質,使循環水系統容易結垢,致使管道堵塞、氨揮發進入大氣污染環境,這也是淡液蒸餾技術一直沒有攻破的瓶頸問題。近幾年,徐州水處理研究所開發的蒸氨污水用A/B法去除回收技術受到行業廣泛認可。該法采用催化處理的新型專用功能性吸附填料,分別吸收廢水中Na+和Cl-,再用HCl、NaOH進行清洗,將污水中污染物吸附提濃生成濃度高于進水30~50倍的NaCl濃溶液,并入母液中;脫鹽后排水中Cl-<20 mg/L,NaCl回收率>98%,使“污水”變成淺脫鹽水可用于補充循環水等,不造成循環水結垢。從而實現無廢水外排、尾氣達標排放、清潔生產及治污增效雙贏的結果。

圖2 A/B法蒸氨污水去除回收工藝流程簡圖

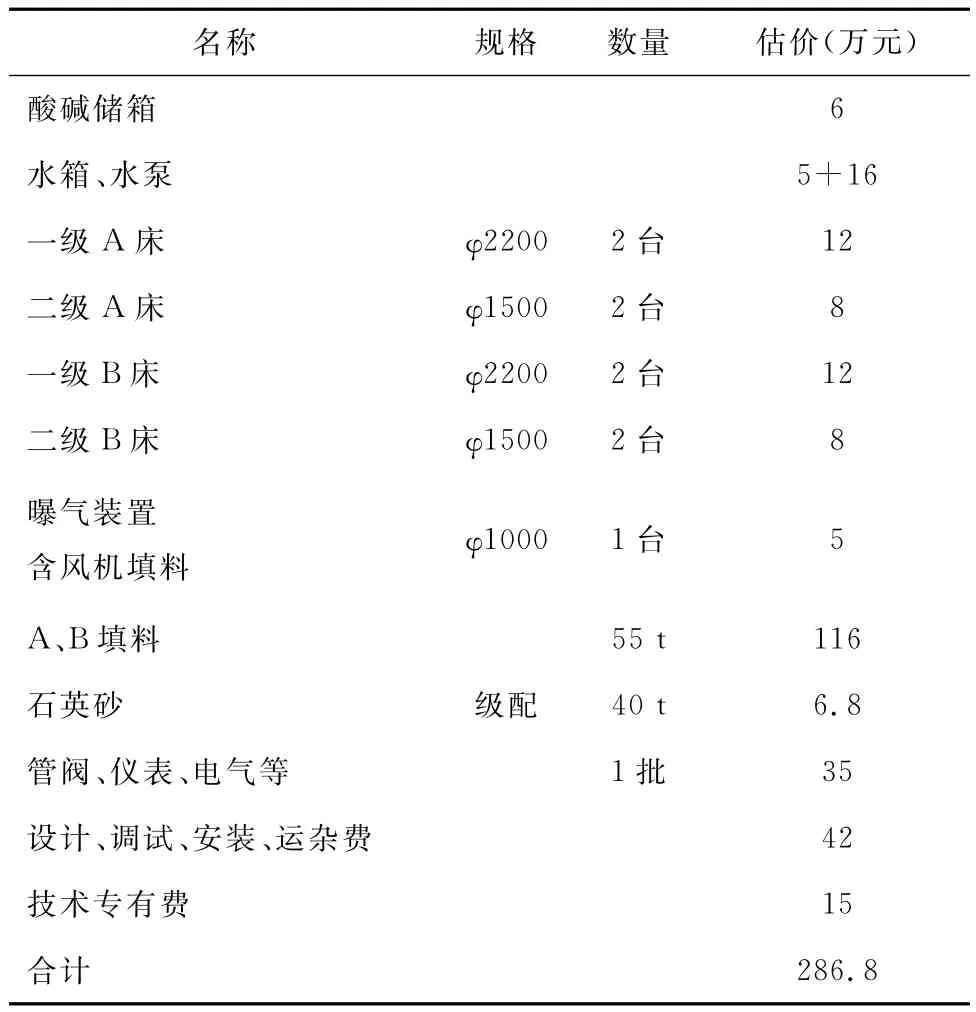

2.2.2 投資估算

名稱 規格 數量 估價(萬元)酸堿儲箱6水箱、水泵 5+16一級A床 φ2200 2臺 12二級A床 φ1500 2臺 8一級B床 φ2200 2臺 12二級B床 φ1500 2臺 8曝氣裝置含風機填料 φ1000 1臺 5 A、B填料 55t 116石英砂 級配 40t 6.8管閥、儀表、電氣等 1批 35設計、調試、安裝、運雜費 42技術專有費 15合計286.8

2.3 項目總投資及運行成本

投資總計:1 186.8萬元。

成本:本技術優點是處理費低,通過本企業半年時間運行,處理成本不到1元/m3水。

3 環保效益與經濟效益

3.1 環保效益

碳化尾氣:碳化尾氣的綜合回收塔對氨的凈化效率為95%,洗滌后尾氣中氨的排放速率為0.9 kg/h,滿足《惡臭污染物排放標準》(GB 14554-93)中氨排放速率為20kg/h的標準要求。

濾過尾氣、母液貯桶尾氣、吸氨尾氣:濾過尾氣等的凈氨塔對氨的凈化效率為90%,洗滌后的尾氣中氨排放速率為0.4kg/h,滿足《惡臭污染物排放標準》(GB 14554-93)中氨排放速率為8.7kg/h的標準要求。

煅燒爐尾氣、干銨爐尾氣、無組織排放廢氣在該項目前已作為本公司的Ⅰ期環保工程予以實施,并收到良好效果,至今正常運行。

3.2 經濟效益

項目實施前,金化聯堿系統合成氨消耗平均350~355kg/t,項目實施后,多回收的煅燒冷凝液及尾氣氨合計在25kg/t左右,使聯堿氨耗降低到340kg/t以內,年產量按2013年產量20萬t純堿計算,獲得效益:20萬t純堿×0.025t氨/t純堿×2 600元/t氨=1 300萬元/年。

項目實施后,不但使環保問題得到了徹底解決,同時也促進了工藝系統的優化度,各項能耗都大幅度降低,經計算,由節約的蒸汽、電、水等能源折合效益328萬元/年。合計,獲得效益1 628萬元/年。