LG-730冷軋管機結構力學分析

成海寶,龐沙沙,裴衛民,展京樂,李學通,趙鐵勇,杜鳳山

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.燕山大學機械工程學院,河北 秦皇島 066004;3.浙江久立特材科技股份有限公司,浙江 湖州 313008)

0 前言

冷軋管機主要用于管材的減徑減壁,軋管機機架內裝有變斷面孔型的軋輥,管坯在機架不斷的往復運動中被周期性地軋制成成品鋼管。二輥冷軋管機亦稱皮爾格式冷軋管機,我國稱為LG型。目前,采用冷軋方法可生產外徑4~450 mm、壁厚0.2~35.0 mm 的管材[1-2]。

軋機機架是冷軋管機的重要部件,其尺寸和重量巨大,軋輥軸承座和軋輥調整裝置以及其它裝置都安裝在機架上,機架直接承受軋制力。大型軋管機軋制壓力較大,同時軋輥直徑很大,相應機架牌坊尺寸也較大,所以整個機架的質量比較大,由此在工作過程中產生的慣性力及力矩很大。工作時,機架的強度和變形直接影響設備的可靠性和產品的軋制精度,因此機架必須有足夠的強度和剛度,以保證其應力分布均勻,變形盡可能小[3-4]。

在Marc有限元分析軟件平臺下對某LG-730大型軋管機機架進行模擬計算,得出機架的應力分布規律和變形規律,進而計算得到其剛度。在此基礎上對機架的進行了優化設計,并對優化前后的結果進行對比,在不降低機架剛度強度的前提下,探究如何實現機架減重,提高軋制速度[4]。

1 有限元建模

1.1 幾何模型建立及網格劃分

因為軋機模型比較復雜,所以首先在CAD軟件中建立三維模型,并導入有限元分析軟件ABQUS中進行網格劃分,之后將劃分網格后的模型導入到Marc有限元分析軟件中進行軋制仿真分析。

1.2 材料屬性

機架材料為ZG270-500,其物理及機械性能參數為:密度ρ=7 800 kg/m3;彈性模量;E=190 GPa;泊松比μ=0.29;屈服強度σs=248 MPa;σb=600 MPa[5]。

1.3 邊界條件施加

模型邊界條件施加情況如圖1所示,其中左側圖為機架底座的固定邊界條件,右側圖為施加于軋輥的軋制力。軋制力施加在上下軋輥的相對面上,上軋輥上的力垂直向上為正,下軋輥上的力垂直向上為負,最大軋制力為20000 kN。

圖1 LG-730軋機模型位移邊界條件施加情況Fig.1 Displacement and force boundary condition of LG-730 model

2 仿真結果分析

2.1 機架應力分析

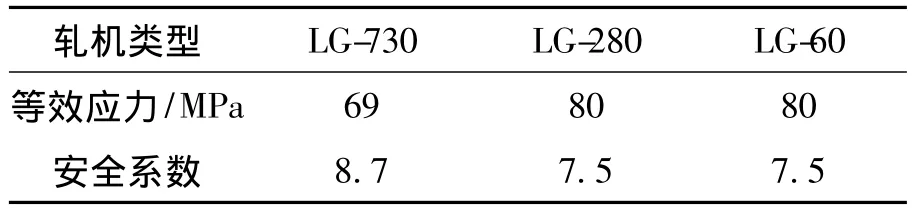

軋機在最大軋制力20000 kN的作用下其等效應力分布情況如圖2所示。從等效應力圖中可以看出,最大等效應力出現在機架與聯接銷軸的接觸面上,其大小約為120 MPa,為接觸壓應力。而機架的危險位置位于機架與上橫梁接觸處的圓角部位,其局部放大如圖中所示。從等效應力圖中可看出其大小約為69 MPa。所以軋機機架的安全系數為n=600/69=8.7。

圖2 LG730機架等效應力圖Fig.2 Equivalent stress distribution of the housing for LG-730

因此,在進行機架的設計及優化時,應該著重考慮機架薄弱環節,增加該位置圓角大小,或者改用其他類型的過渡曲線,以降低其等效應力的大小,提高機架可靠性及使用壽命。

2.2 機架裝配變形及剛度

軋機在20 000 kN軋制力作用下,機架裝配的Y向位移分布圖如圖3所示。從圖中可看到垂直方向最大位移約為2.96 mm,使得在軋制過程中由外載造成了約3 mm的輥縫,對軋制工藝產生了比較大的影響,因此應該考慮在上下兩軋輥上施加一定的預緊力,以減小甚至消除外載對軋制的影響,控制產品質量。由機架裝配輥環垂直方向最大位移可得到整體剛度為K=20 000/2.96 kN/mm=6 800 kN/mm。

圖3 LG-730軋機在垂直方向整體位移圖Fig.3 Displacement of Y direction of whole LG-730 assembly

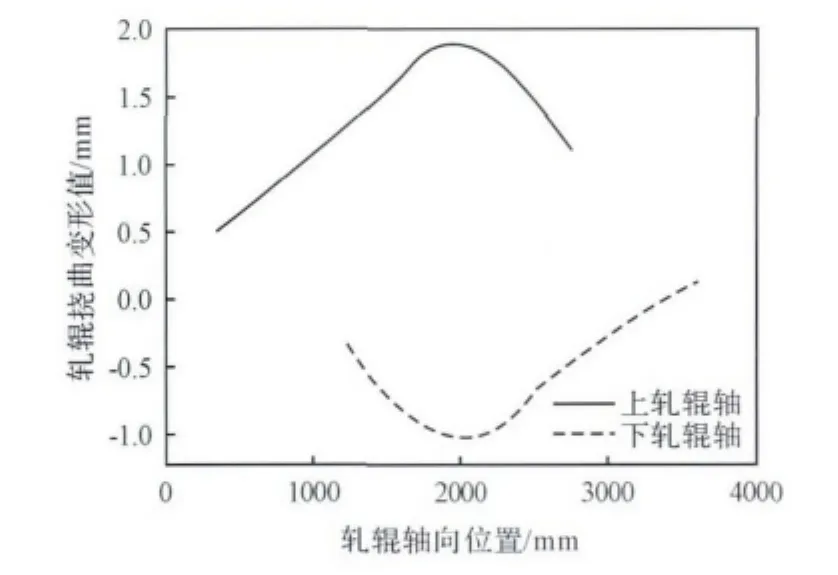

圖4為軋輥軸彎曲變形分布,上軋輥最大位移為1.2 mm,下軋輥最大位移同樣為1.2 mm。可見軋輥彎曲變形對機架裝配整體剛度的影響很大,所以在進行軋輥孔型設計及輥縫值設定方面,必須考慮軋輥的彎曲變形,確保軋制過程的順利進行。

圖4 軋輥軸彎曲變形分布Fig.4 Deflection distribution of roll axis

2.3 機架變形及剛度

機架Y向位移分布如圖5所示,其最大位移約為1.15 mm,機架最大載荷20 000 kN,所以機架剛度為K=20 000/1.15=17 400 kN/mm。

圖5 機架在Y方向位移圖Fig.5 Y direction displacement of mill housing

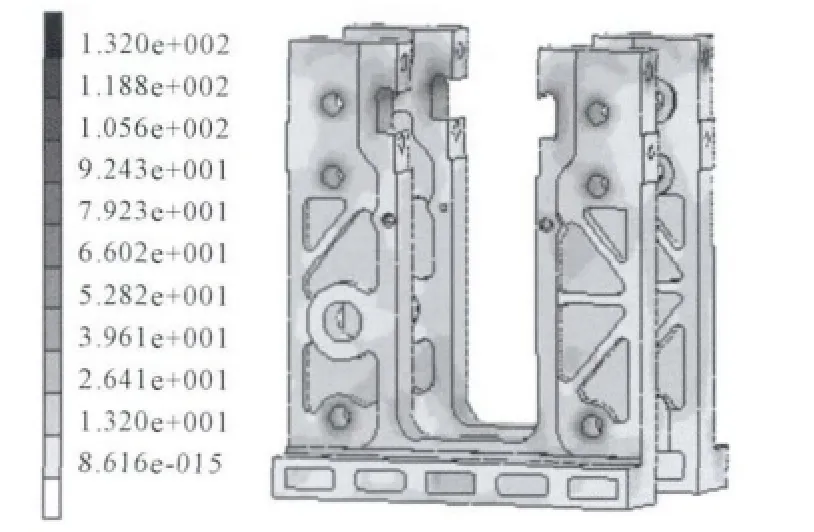

采用同樣的分析方法對目前安全運行多年的LG-280、LG-60的機架的強度和剛度進行了分析,其分析結果見表1。通過與現有兩種軋機機架剛度、強度的對比,可看出LG-730軋機機架強度和剛度都滿足使用要求。

表1 LG-730、LG-280、LG-60機架強度數據Tab.1 Strength comparison of LG-730、LG-280 and LG-60

3 結構優化設計

LG-730軋機機架結構復雜,重量巨大,為減輕機架重量,降低慣性力,提高軋制速度,現提出以下幾種優化方案,并就每種方案進行Marc有限元仿真分析,以對比優化前的設計,在保證機架剛度強度滿足要求的前提下,盡量實現機架的減重[6]。

3.1 減小底座寬度

兩邊機架底座寬度各減小10 mm,并導入Marc中重新提交分析,得到優化后的軋機在Y方向的位移如圖6所示。

圖6 優化底座寬度后的軋機在Y方向整體位移圖Fig.6 Y direction displacement of the width of mill carriage optimized

對比優化前后的機架垂直方向位移圖,可以很清楚的看到,在最大載荷相同的工況下,機架Y向位移約為1.13 mm,機架剛度變為K=17 700 kN/mm。可見減小底座寬度沒有造成機架剛度的降低。所以減小底座寬度在不影響結構強度的前提下,對減重是行之有效的。

圖7 優化底座寬度后的軋機等效應力圖Fig.7 Equivalent stress distribution of the width of mill carriage optimized

軋機等效應力圖如圖7所示,相對于優化前,最大等效壓應力為130 MPa;危險位置處的等效應力為69 MPa,優化后的安全系數為n=8.7。所以相對于優化之前的強度沒有發生明顯變化。減小底座寬度不會造成軋機強度的明顯降低。

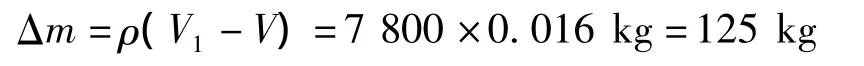

最后計算優化后的機架減重量:

優化前體積為V=3.603 m3;

優化后體積為V1=3.587 m3;

所以機架減重量為

3.2 減小筋板厚度

將機架筋板厚度有原來的120 mm減小到100 mm,導入Marc中進行仿真分析。其分析結果如圖8、圖9所示。

圖8 優化筋板厚度后的機架Y向位移圖Fig.8 Y direction displacement of the thickness of mill reinforcing plate optimized

從圖8可以看出,在最大軋制力作用下,優化后的機架Y向最大位移約為1.17 mm,機架剛度變為K=17 000 kN/mm,可見減小筋板厚度不會造成機架剛度的明顯降低。另一方面從Y向位移圖中還可以發現機架優化后左右變形不對稱的情況略有改善,這對于提高機架壽命,增強可靠性是有一定幫助的。所以在優化筋板厚度減重的同時也稍改善了機架的剛度不對稱。

圖9 優化筋板厚度后的機架等效應力圖Fig.9 Equivalent stress distribution of the thickness of mill reinforcing plate optimized

由圖9可知,優化后的機架等效壓應力最大值為120 Mpa,機架的危險位置處的等效應力值為69 Mpa,機架安全系數為n=8.7。可見優化對機架強度影響很小。計算優化后的機架減重量:

優化前體積為V=3.603 m3

優化后體積為V2=3.566 m3

所以機架減重量為

3.3 減小機架厚度

將機架兩邊厚度各減小20 mm,導入Marc進行仿真分析,其變形和等效應力如圖10、圖11所示。

圖10 優化機架厚度后的機架在Y方向的位移圖Fig.10 Deformation distribution of the thickness of mill housing optimized

從圖10可以看出,優化后的機架Y方向最大位移為1.68 mm。與優化前的最大位移1.15 mm相比,優化后的位移明顯增大。優化后的機架剛度為:K=20 000/1.68=11 900 kN/mm。雖然剛度明顯降低,但是從位移圖中還能看出相比于優化前,優化后的機架剛度不對稱現象明顯減少,基本上滿足剛度對稱。

圖11 優化機架厚度后的機架等效應力圖Fig.11 Equivalent stress distribution of the thickness of mill housing optimized

圖11為優化后的機架等效應力圖,從圖中可以看出,優化后的機架等效應力最大值為壓105 MPa;機架的薄弱環節等效應力值為85 MPa,機架安全系數為n=7.7,機架強度的降低了,但能滿足設計要求。

計算優化后的機架減重量:

優化前體積為V=3.603 m3;

優化后體積為V3=3.457 m3;

所以機架減重量為

優化前后的剛度強度、安全系數、減少重量值對比見表2。

表2 優化前后剛度、強度及減重量的對比Tab.2 Results comparison of the three optimum schemes

4 結論

(1)運用大型有限元分析軟件Marc對某LG-730軋管機結構進行了數值模擬,得到了軋機機架的位移圖及等效應力圖,并計算出了機架的剛度。

(2)對機架進行優化設計,并分別對優化后的機架進行仿真分析,對比優化前后的機架變形及受力。結果表明減小機架厚度能夠更好得實現減重,且很好得改善了機架剛度不對稱現象;減小筋板厚度和底座寬度不會明顯降低機架剛度和強度。

(3)計算得出了軋輥軸彎曲的變形分布、整個軋機的剛度數據,可為LG-730軋輥輥縫設定提供重要的理論依據。

[1]郭存紅,唐蓓娜,楊德照,等.新型LG550三輥冷軋管機的研究[J].鋼管,2013.42(1):50-54.

[2]李書磊,唐蓓娜,張予寧,等.LG350冷軋管機主傳動擺桿系統運動規律研究[J].冶金設備,2011(5):1-5.

[3]盛蕾,劉軍營,高磊.基于有限元的軋機機架的機械性能分析[J].鍛壓技術,2009.34(1):125-129.

[4]馮少鵬,陳林,張京誠,等.2 400 mm熱軋機機架三維有限元分析[J].機械設計與制造,2009(11):37-38.

[5]趙利平,郭繼保.大型連軋管機機架結構動態特性[J].震動、測試與診斷[J],2012.32(1):146-150.

[6]周元枝.基于有限元分析的高空作業平臺機架結構設計[J].重慶科技學院學報(自然科學版),2013.15(4):115-118.

[7]楊固川,于江,陳文,等.大型模鍛液壓機機架結構分析研究[J].鍛壓技術,2010.35(3):109-113.

[8]崔寶祥,程文明,趙南.基于有限元法的800MN模鍛機工裝桁架結構分析[J].起重運輸機械,2012(1):17-20.