新型單油缸倍增伸縮輸送機的設計

□ 李有堂 □ 王 皓

1.蘭州理工大學 數字制造技術與應用省部共建教育部重點實驗室 蘭州 730050

2.蘭州理工大學 機電工程學院 蘭州 730050

現代運輸業中,帶式輸送機占有重要地位,而可伸縮帶式輸送機更因為其較強的工作適應能力而得到廣泛應用。現在國內帶式輸送機的伸縮機構主要有人工制動滾筒伸縮機構、電動鋼繩伸縮機構、動力鏈條伸縮機構和油缸伸縮機構等[1],它們在一些特定場合下都能完成輸送機的伸縮作業,從而使帶式輸送機的工作半徑增加[2]。但是,上述幾種可伸縮帶式輸送機都體現出體積較大、結構不夠緊湊、伸縮效率較低的缺點。因此,在研究了現有伸縮結構的基礎上,針對一些作業空間有限的特殊情況,為了進一步提升其伸縮速度,提高伸縮長度,設計出一種具有新型伸縮機構的可伸縮帶式輸送機。并利用虛擬樣機技術,對伸縮機構的合理性進行了驗證,為新型單油缸倍增伸縮輸送機的制造提供了有力的理論依據。

1 可伸縮輸送機的結構設計及工作原理

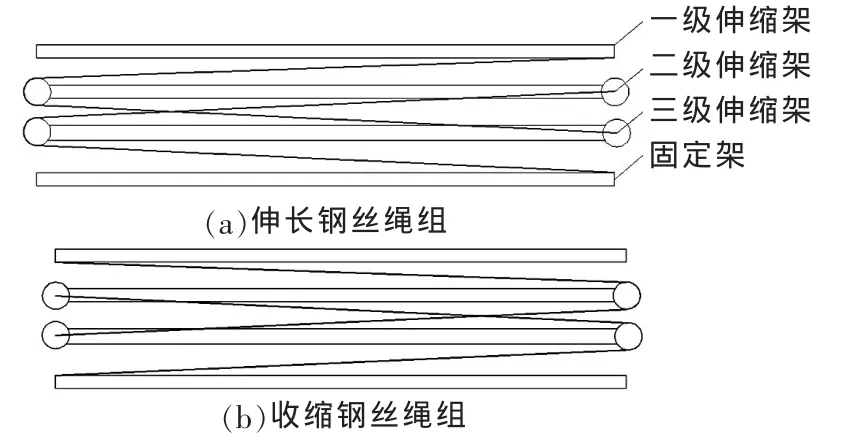

該可伸縮帶式輸送機主要由伸縮架和伸縮機構組成。伸縮架由一級伸縮架、二級伸縮架、三級伸縮架和固定架組成,一級到三級伸縮架外壁設有滾輪,可依次在二級伸縮架、三級伸縮架和固定架內壁的導軌中滑行。伸縮架之間、伸縮架與固定架之間由兩組鋼絲繩滑輪機構連接。三級伸縮架下方中部設有伸縮齒條,可隨三級伸縮架一起移動。固定架上設有伸縮油缸和兩個固定齒條,油缸活塞末端與齒輪箱箱體連接。齒輪箱內設有齒輪軸,齒輪軸中部為一大齒輪,與伸縮齒條相嚙合;齒輪軸兩端設有兩個小齒輪,分別與兩個固定齒條相嚙合,它們共同組成了齒輪齒條倍增機構[3],如圖1所示。

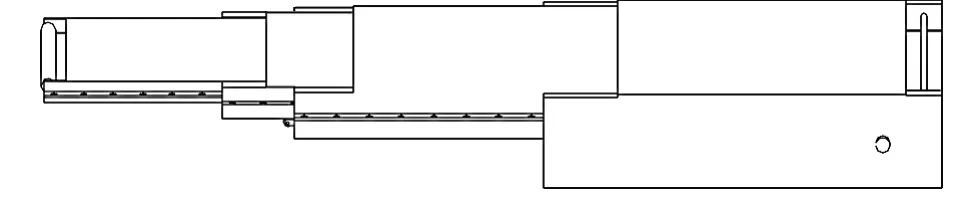

▲圖1 可伸縮帶式輸送機

工作原理:在伸長過程中,油缸活塞伸出,帶動齒輪箱向前運動。齒輪箱內通過齒輪軸分別帶動位于其中部的大齒輪和位于其兩端的小齒輪以相同角速度進行旋轉,其中小齒輪與位于固定架上的固定齒條嚙合,大齒輪與位于三級伸縮架底部的伸縮齒條嚙合。三級伸縮架與伸縮齒條鏈接,因此齒輪的旋轉帶動三級伸縮架向前伸出,而三級伸縮架的伸出將通過位于其前端的滑輪組帶動二級伸縮架向前伸出;同理,二級伸縮架伸出時也通過其前端的滑輪組帶動一級伸縮架向前伸出。收縮過程與伸長過程相反。

當伸縮油缸伸出1 m時,三級伸縮架在齒輪齒條倍增機構的帶動下伸出2 m,由于三級伸縮架與二級伸縮架之間構成動滑輪機構,所以二級伸縮架相對三級伸縮架伸出2 m;同理,一級伸縮架相對二級伸縮架也伸出2 m。因此,該伸縮油缸伸出1 m,可伸長帶式輸送機總長度為6 m,鋼絲繩繞法如圖2所示。

2 可伸縮輸送機虛擬模型的建立

采用三維工程軟件Pro/E,建立零件的三維實體模型,實現零件的三維特征建模和參數化設計[4]。通過零件之間的點、線、面的接觸實現定位,再經過形位上的約束,建立起裝配關系。完成裝配后,對主要受力部件進行簡化,并將虛擬模型導入ADAMS軟件中,進行動態分析[5]。對簡化后的虛擬模型建立相應的運動副并施加約束,使機構能夠按預先設計方案運動。裝載裝置伸縮機構虛擬模型見圖3。

3 伸縮機構的運動分析

▲圖2 鋼絲繩繞法示意圖

▲圖3 虛擬樣機模型

對伸縮機構進行運動分析的目的在于驗證其能夠實現所需運動形式。伸縮機構主要由齒輪齒條倍增機構和滑輪鋼絲繩機構組合而成,因此對齒輪齒條倍增機構的分析是一個關鍵點。依據設計,單級伸縮架的伸縮長度應大于1 500 mm。在作伸縮運動時,3個伸縮架同時進行伸縮,而三級伸縮架與伸縮齒條是同步運動的,因此只需對齒條的運動進行分析便可知整個伸縮機構的運動[6]。

齒條的運動過程包括齒條的伸長和收縮,運動形式為先加速后勻速再減速,且其伸長運動和收縮為形式相同的相反運動。依據設計單程耗時9 s,加速度為95 mm/s2。

在0~3 s內,齒條作勻加速運動時,其位移方程為:

式中:a為加速度;t為運動時間。

在3~6 s內,齒條作勻速運動,速度為勻加速運動的末速度,且其大小為v=285 mm/s,則這一階段齒條位移方程為:

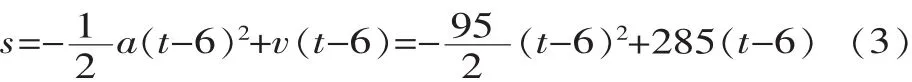

在6~9 s內,齒條作初速度為v=285 mm/s的勻減速運動,其位移方程為:

把齒輪齒條機構模型導入ADAMS軟件中,對齒輪加旋轉副,齒條加移動副,齒輪齒條之間加齒輪副;設定運動仿真時間為9 s,并將虛擬轉動驅動機轉速設定為30 r/min;因為運動過程中齒輪齒條一直處于接觸狀態,因此需要在齒輪齒條之間加入接觸力[7,8]。 點擊運動仿真按鈕,輸出伸縮齒條的位移、速度及齒輪扭矩變化曲線。

分析位移曲線可知,齒條的伸縮長度約為1 750 m,大于1 500 m,達到了設計要求;從速度曲線可知,0~3 s內速度由零逐漸增長到 285 mm/s;3~6 s內速度保持285 mm/s;6~9 s內速度逐漸減小到0。從接觸力可以看出,0~1.5 s內,由于裝配間隙問題,齒輪扭矩為零;從1.5 s起,由于齒輪為漸開線齒輪,所以扭矩出現周期性變化,尖峰出現在齒輪與齒條剛剛接觸時刻,符合設計要求;通過扭矩大小可以校核齒輪及齒輪軸的強度。可以看出,裝載機構設計合理,能夠完成預定工作需要。

4 伸縮機構的動態特性分析

伸縮機構的動態特性分析主要是對裝載裝置的伸縮機構的強度進行計算,就其強度是否滿足實際需求而進行的進一步分析,然后進行模態分析,研究裝載裝置在工作中是否會發生共振現象[9]。齒輪齒條選用40Cr,其許用應力為[σ]≥785 MPa。

4.1 動力學分析

伸縮機構由液壓缸活塞伸出驅動齒輪箱運動,進而帶動齒輪齒條倍增機構運動。機構所受外力為3個伸縮架在運動時所受滾動摩擦力及液壓缸施加的拉力,當機構勻速運動時,液壓缸施加的拉力與伸縮架在運動時所受摩擦力大小相等、方向相反。

設一級、二級和三級伸縮架所受摩擦力分別為Fn1、Fn2、Fn3,繩索所受拉力分別為 T1、T2,最終施加在齒條上的力為F。已知一級、二級和三級伸縮架的質量分別為 m1=217.5 kg、m2=486.3 kg、m3=715 kg, 滑動摩擦因數為μ=0.05,重力加速度g=9.8 m/s2。

一級伸縮架所受摩擦力與繩索1所受拉力相等,即:

二級伸縮架和三級伸縮架所受摩擦力分別為:

繩索2所受拉力為二級伸縮架所受摩擦力與2倍繩索1所受拉力之和,即:

則齒條所受推力F為三級伸縮架所受摩擦力與2倍繩索2所受拉力之和,即:

代入數值,解得最終施加在齒條上的推力為:

對模型進行定義分析類型和施加邊界條件及載荷,將固定齒條固定,對齒輪箱和移動齒條施加力F,進行應力分析。

根據等值線圖可得:大齒輪等效應力值范圍在0~309.3 MPa之間,最大應力值為309.3 MPa,應力集中主要出現在齒輪齒頂部位,大齒輪受力變形值在0.001~0.232 mm之間,最大變形出現在齒頂部位;小齒輪等效應力值范圍在0~140.1 MPa之間,最大應力值為140.1 MPa,應力集中主要出現在齒輪齒頂部位,小齒輪受力變形值在0~0.01 mm之間,最大變形出現在齒頂部位;移動齒條等效應力值范圍在0~105.6 MPa之間,最大應力值為105.6 MPa,應力集中主要出現在齒條與齒輪接觸的部位,齒條受力變形值在0.223~14.583 mm之間,最大變形出現在齒條中部橫截面。

分析可得,主要受力構件所受應力均小于許用應力值,大齒輪、小齒輪變形極小,可忽略不計,齒條的形變較大,主要是因為齒條在三級伸縮架固定時只在兩端進行了固定,中間沒有固定所致,但考慮到齒條尺寸較大,該變形不影響裝置正常運行,也可忽略不計。

4.2 模態分析

振動是裝載裝置在工作過程中不可避免的現象,強烈的振動會造成共振,引起結構的破壞。為了避免這種傷害,確保裝載機構工作與結構安全可靠,需要計算仿真出機構的固有頻率以及相應的振型[10]。

在靜力學分析中伸縮機構的模型已經建立,將模型導入Workbench中的Model進行模態分析,添加邊界條件,得到固有頻率和最大振幅,見表1。

表1 仿真機構的固有頻率及最大振幅

由表1可知,設備的最大振幅為10.856 mm,由于設備整體尺寸較大,因此振幅對設備的正常運轉沒有影響,設計符合要求。

而由模態分析所得裝載裝置的固有頻率范圍為16.386~55.088 Hz,只要工作頻率不在該范圍發生,設備就可正常運轉,不會因發生共振現象而影響工作。

5 結束語

筆者設計的可伸縮帶式輸送機具有工作可靠、使用方便等優點,在實際工作中可以實現快速伸縮,其伸縮長度能夠達到油缸行程的6倍,其伸縮效率大大提高,且其伸縮僅由一個液壓缸驅動,降低了裝載成本。

[1] 劉業武.可伸縮帶式輸送機的幾種伸縮機構[J].起重運輸機械,1990(9):6-10.

[2] 孟慶元,樊海彬.我國帶式輸送機的現狀和未來發展[J].中國新技術新產品,2012(8).

[3] 梁睦.垛機3層貨叉直線差動機構的設計[J].起重運輸機械,2005(3):32-33.

[4] 劉秀杰,徐瑞銀,宋慶軍.基于Pro/ENGINEER的特征建模方法[J].煤礦機械,2008,29(7):185-187.

[5] 周兵,楊凡,徐琪.基于ADAMS的轉向機構的優化設計[J].湖南大學學報,2008(12):87-91.

[6] 周旭輝,疏舒,馬俊.基于ADAMS的小齒輪齒條動力學仿真分析[J].船海工程,2012,41(5).

[7] 劉冰.齒輪齒條轉向器的建模及分析[J].上海工程技術大學學報,2006,3(20).

[8] C K Chua, SH Teh, R K L Ggy.Rapid Prototyplng Versus Virtual Prototyping in Product Design and Manufacturing[J].Advanced Manufanuring Technology,1999,15:597-603.

[9] 吳玉榮.裝載機鏟裝裝置的虛擬裝配和運動仿真研究[J].研究與探索,2010(3):37-39.

[10]李有堂,李金峰.伸縮式轉載車裝載機構的設計及動態分析[J].甘肅科學學報,2012,24(2):107-110.