感應淬火的冷卻技術探討

上海恒精機電設備有限公司(201707)陳生福

感應淬火技術具有的加熱速度快、生產效率高、節約能源、保護環境、易于實現機械化和自動化等諸多優點已得到普遍認同,且在機械制造行業,特別在汽車制造行業已獲得廣泛的應用。長期以來,人們對感應淬火中的加熱技術給予了足夠的重視,作了大量的工作(例如感應器結構設計和工藝參數研究(頻率、功率、加熱時間等方面),并取得良好成績,人們可以獲得一個理想的熱形和合適的淬火溫度。而對冷卻技術往往不很在意,甚至忽視,因此,出現一些淬火工藝質量問題,諸如硬度不足、硬度不均、淬火裂紋等。鑒于這種情況,本文就感應淬火中的冷卻技術問題,提出一些意見與同行討論。

一、感應淬火后為什么要快速冷卻

眾所周知,感應淬火一般用于機械零件的表面層淬火。利用感應加熱使鋼鐵零件的某一部位的表面層快速加熱到淬火溫度,然后再快速冷卻淬火(一般是噴射冷卻淬火),使表面層獲得高硬度的馬氏體組織。而其他加熱方式由于加熱速度慢,不能獲得表面層加熱,更難于實現快速冷卻,自然不能得到表面層淬火。

不同冷卻速度下過冷奧氏體轉變產物的組織和性能是不同的。圖1顯示了6種冷卻速度在過冷奧氏體等溫分解曲線上(“C”曲線)的表現情況。

圖1 C曲線與各種連續冷卻速度的關系

如圖1所示,因冷卻速度不同,造就了不同的熱處理工藝方法,圖中冷卻速度V1代表退火(隨爐冷卻)、V2代表正火(空氣中冷卻或風冷),它們分別得到珠光體和細珠光體組織,通常硬度15~30HRC;冷卻速度V3、V4代表不完全淬火,在普通熱處理中,大(中)型零件的淬火冷卻速度,就是V3、V4所表示的冷卻速度,它要穿過奧氏體轉變區進入馬氏體轉變區,淬火組織是非馬氏體組織(珠光體、索氏體或托氏體)+馬氏體組織,由各種組織的比例多少決定淬火的硬度,一般35~50HRC;冷卻速度V5代表等溫淬火(等溫淬火生產使用很少);冷卻速度V6代表完全淬火的冷卻速度,普通熱處理的小型零件淬火和感應淬火的淬火冷卻速度均相當V6表示的速度,淬火后獲得全馬氏體組織,硬度為58~63HRC。V臨代表該種材料的臨界冷卻速度,當冷卻速度V≥V臨時可以獲得全淬火馬氏體組織,而感應淬火時的噴射冷卻是完全可以做到V≥V臨。

由圖1可知,要想淬火得到高硬度的馬氏體,必須使過冷奧氏體的冷卻速度V≥V臨,躲過“C”曲線的鼻子,使過冷奧氏體完整地進入Ms(馬氏體轉變溫度),并開始馬氏體轉變,直到全部轉變為馬氏體,而不發生非馬氏體組織轉變(有些高碳鋼的過冷奧氏體不能全部轉變為馬氏體,會有殘留奧氏體存在,如GCr15)。

圖1是鋼在緩慢加熱條件下制作的,這時零件心部透熱,過冷奧氏體溫度不易下降,“C”曲線的鼻子可能右移,V臨可能小一些。而感應淬火一般是零件表面層的淬火,當其表面層加熱在短時間超過相變溫度Ac1轉變奧氏體后,而其心部溫度還是很低的,甚至還是室溫,因此有著巨大的吸熱能力,由于這一因素的存在,“C”曲線的鼻子可能左移,臨界冷卻速度V臨可能更快一些,所以在完成感應加熱后,必須是極快速的冷卻,防止低溫的心部將表面層的熱量吸走,使表面層發生非馬氏體轉變,為此,感應淬火的冷卻必須是快速冷卻。

二、感應淬火的冷卻方式

1.同時加熱淬火的冷卻方式

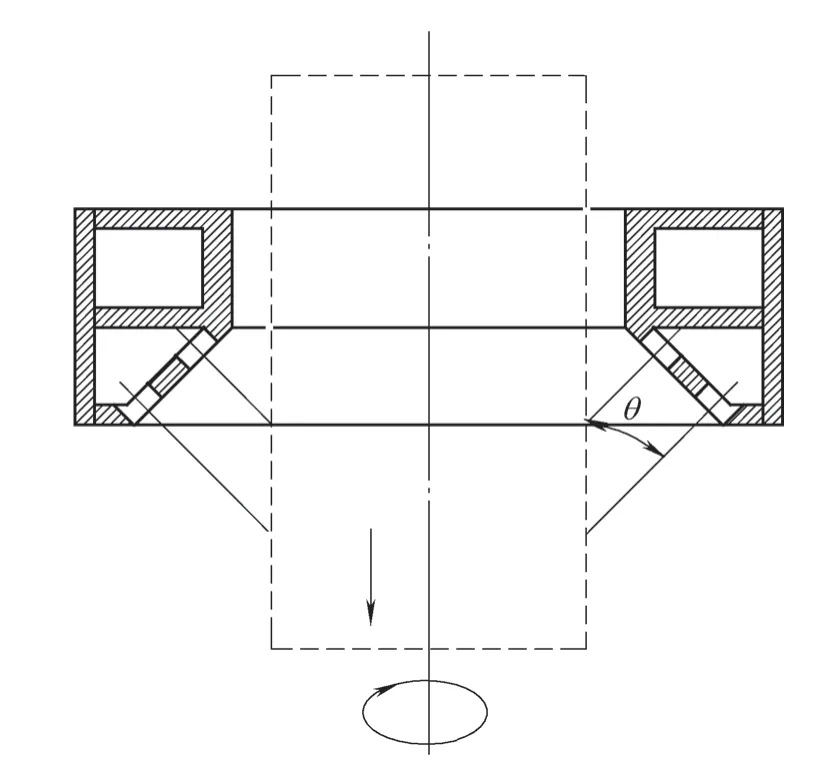

為保證感應淬火的冷卻是極快速冷卻,感應淬火一般采用噴射冷卻。零件淬火部位同時加熱到淬火溫度,轉瞬間就有淬火液噴射到位,將加熱部位冷卻淬火,圖2是同時加熱淬火的示例,零件在旋轉中進行感應加熱,加熱終了,在旋轉中噴水淬火。同時加熱淬火的優點是生產效率高,淬火質量穩定,噴水冷卻參數調整好,可以實現自行回火。

2.連續加熱淬火的冷卻方式

圖2 φ60mm小軸局部中頻同時淬火示意

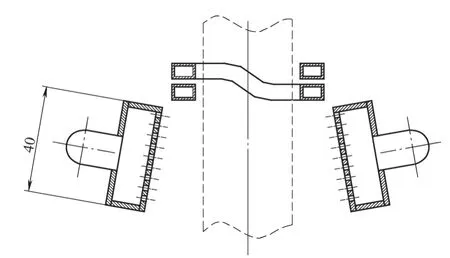

圖3是軸類零件連續淬火(也稱為掃描淬火)的示例,零件邊旋轉邊下降、邊加熱邊噴水。圖中噴水孔與軸線之間夾角θ與零件直徑有關,一般說來直徑越小,θ角越小。直徑越小,噴水θ角越大,向加熱區的反水越大,影響加熱溫度,θ角與零件直徑關系見表1。圖3所示是自身附帶噴水器的感應器,只適用于直徑<40mm、淬火層<3mm的小軸使用。

圖3 φ16mm小軸連續淬火示意

表1 軸類零件連續淬火噴水角θ與直徑的關系

對于直徑更大、淬火層更深的較大型軸類零件,要在感應器下面另加噴水器,噴水器的大小以噴水量滿足需要為準。這些軸類零件要求淬火層很深,感應器自身噴水,冷卻量不足的,有時甚至完全冷卻不下來,可以在感應器下方安裝兩塊比較大的噴水板(見圖4),噴水板也可以是弧形的,由噴水板噴水冷卻淬火,噴水板與軸線可以平行,也可有一定的角度。噴水板冷卻的最大好處是反水很小。

軸類零件連續感應淬火可使用噴水板,也可使用噴水圈,具體使用什么要根據實際情況確定。

圖4 淬火層較深的軸類零件冷卻裝置

3.浸沉冷卻方式

淬火層要求很深的大型零件的淬火冷卻可以用浸沉冷卻方式,如圖5所示。圖中零件是大型挖掘機引導輪,其淬火部位形狀近乎直角(見圖5),位于輪子兩側,淬火層深度大于4mm,單側淬火面積將近1000cm2,預計加熱功率近500kW、加熱時間60s左右。如用噴射冷卻淬火,淬火水泵流量將達80m3/h,由于水泵流量大,現場必須裝設大型水箱(或水槽),否則幾分鐘將水箱抽空,這樣的設計顯然是不合理的。

淬火過程簡述如下:淬火前將引導輪定位于轉臺5之上,轉臺在水面上方,當感應器進入零件的加熱位置后,開始中頻加熱,加熱終了后,引導輪以較快速度沉入淬火水(液)中冷卻淬火(加熱和冷卻時引導輪一直在旋轉)。為防止淬火部位附著氣泡,影響淬火硬度和硬度的均勻性,有兩只弧形的輔助噴水器1對著淬火部位的凹角噴射淬火水,同時向水槽內注入溫度較低的淬火水。當然溫度升高的水由溢流口流回輔助水槽,并經過濾器后用熱交換器降溫。浸沉冷卻方式適用于淬火層要求較深的盤形零件。

圖5 大型零件的浸沉式淬火冷卻

4.噴水器的噴水孔設計

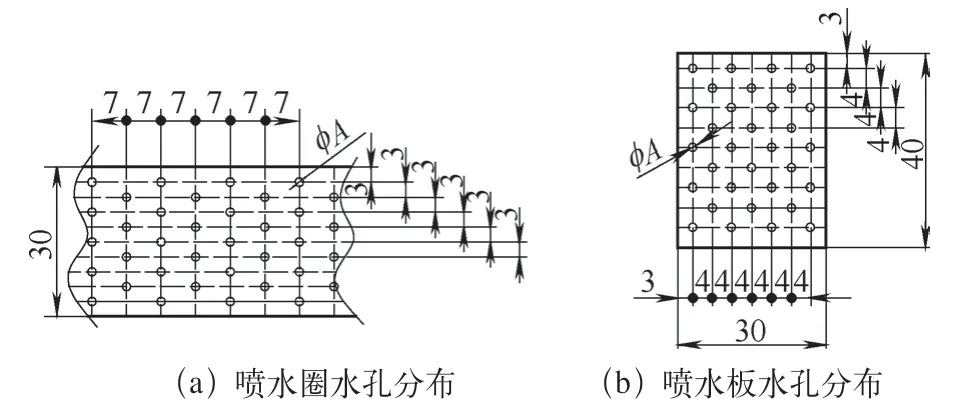

同時加熱淬火噴水圈往往是感應器有效圈本身,要注意噴水孔分布設計,尤其是噴水孔就位于感應器的有效圈上(見圖2),因有效圈的間隙不能太大,一般2~3mm,這樣淬火水柱短促而激烈,造成冷卻的不均勻性,易產生淬火裂紋。而淬火裂紋都是圓周方向的,這說明冷卻不均勻,產生較大的軸向拉應力。只有將軸向水孔的距離減小,自然會減小軸向拉應力,淬火裂紋情況一定會改善。為此,圖6噴水圈的水孔圓周距離為7mm,軸向距離為3mm。這種設計對改善或消除淬火螺旋帶也有好處。噴水板的水孔可以均布,噴水板與淬火表面的距離較遠,一般有30~50mm,甚至更大,這對消除淬火裂紋有利。有效圈的間隙大小,對淬火裂紋有明顯影響,見表2。

圖6 噴水孔分布設計

表2 間隙大小對淬火裂紋的影響

噴水孔的直徑與淬火液的品種有關,淬火液是水時φA=1.2~1.8mm,淬火液是聚合物水溶液時φA=1.8~2.5mm。

三、淬火液的最大流量計算

淬火液的最大流量計算,可有兩種算法:①根據已知零件的最大淬火面積進行計算。②根據淬火設備的最大功率進行計算。進而確定淬火水泵的流量。

1.根據已知零件的最大淬火面積進行計算

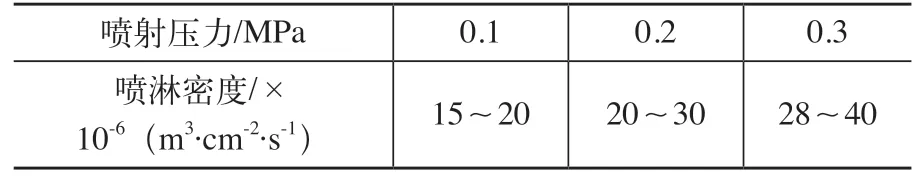

感應加熱表面淬火需要快速冷卻,因此多用噴射冷卻方式,噴射冷卻的冷卻強度稱為噴淋密度,用L0代表。噴淋密度的物理意義是:為保證淬火質量,單位時間向單位淬火面積噴射了多少淬火液。噴淋密度與噴淋壓力有關,噴淋壓力越大,噴淋密度也越大,一般說來淬火面積越大,淬火液噴射壓力會減小,噴淋密度也會減小。有關資料介紹的噴淋密度數據見表3。

表3 感應加熱噴射淬火的噴淋密度L0

淬火液的最大流量Qm等于噴淋密度L0與淬火最大面積Sm的乘積,見式(1):

例1:某廠曲軸中頻淬火

該曲軸淬火部位有中間大主軸頸淬火面積87cm2、小主軸頸淬火面積58cm2、連桿軸頸淬火面積54cm2。該設備的最大用水量出現在一個中間大主軸頸和一個小主軸頸同時噴射冷卻時。此時淬火面積Sm1=145cm2,選L0=30×10-6m3/cm2·s。

Qm1=30×10-6×145×3600=15.7(m3/h)

選L0=40×10-6m3/cm2·s,Qm2=20.9m3/h。故選為淬火水泵的流量為20m3/h。

例2:某8t載重汽車半軸表面中頻淬火

已知半軸直徑55mm、長度1000mm、全長淬火。硬度要求52~58HRC、淬火層>7mm(該半軸采用縱向加熱整體淬火法,此種方法比功率較小,最小比功率P0不能用表4選)。經計算半軸的淬火面積為1727cm2,選L01=15×10-6m3/cm2·s,

Qm1≈15×10-6×1727×3600=92m3/h,

選L02=20×10-6m3/cm2·s,Qm2≈122m3/h。

考慮到水泵電能消耗,選用流量100m3/h的淬火水泵。半軸的表面淬火硬度和淬火層深度均達到了技術要求。

以上兩例說明,用式(1)計算淬火液的最大流量Q是必要的,也是正確的,但要根據具體情況進行修正。

2.根據淬火設備的最大功率計算淬火液最大流量

如果感應淬火零件種類是不固定的,自然零件最大淬火面積無從說起,這時可根據淬火設備的最大功率,計算出零件最大的淬火面積,進而確定淬火液的最大流量,即淬火水泵的流量。

感應淬火有兩種加熱方式,即透入式加熱和傳導式加熱,透入式加熱效率高,節約能源。透入式加熱的表面淬火零件有優良的力學性能:淬火層具有大的壓應力、過渡層很薄、過渡層的拉應力峰值內移,零件的強度,尤其是疲勞強度得以提高。

所有感應淬火工藝都在努力實現透入式加熱。透入式加熱要求有較大的比功率(用P0表示),比功率的定義:零件感應加熱部分的單位面積在加熱時擁有的功率,其單位是kW/cm2。對于表面淬火而言,比功率是有一定范圍的(見表4)。中頻和超音頻電流因電流熱透入深度較深,更易實現透入式加熱。

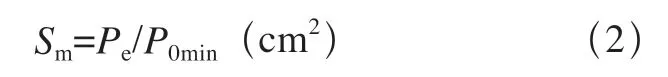

各種頻率的感應淬火設備均在名牌上標明該設備的額定輸出功率(Pe),就是最大輸出功率。利用最小比功率(P0min)除以額定功率(Pe),我們可以計算出設備同時加熱淬火的最大面積(Sm):

表4 軸類零件感應淬火的比功率(P0)

表5列入應用最多中頻和超音頻設備,它們各種額定功率的同時加熱淬火最大淬火面積(選P0min=0.8kW/cm2),再用式(1)即可算出淬火液的最大流量。

表5 軸類零件同時加熱淬火的最大面積Sm

連續淬火時的最大淬火面積系指感應器包圍的零件面積。利用上述知識同樣可以計算連續淬火時淬火液的最大流量。

四、淬火介質的選用

1.水是最清潔、最環保、最廉價的淬火介質

水作為淬火介質已有幾千年的歷史,直到現在水仍然被廣泛使用。水是最清潔、最環保、最廉價的淬火介質。但水作為淬火介質也有嚴重缺點,其中最主要缺點是在鋼的馬氏體轉變區間冷卻速度太快,易產生淬火變形和裂紋。因此,一些結構復雜而重要的零件,感應淬火時不能用水作淬火介質。35鋼零件及形狀簡單的合金鋼零件(例如GCr15軸承鋼的圓棒)都可以用自來水淬火。

50℃以上的自來水冷卻速度明顯降低,有些形狀較復雜、淬火層比較薄的零件,如花鍵軸等也可以用高溫度的自來水作淬火介質。

2.淬火冷卻介質的選用

一些形狀復雜的合金鋼零件、淬火層要求很深的零件以及淬火變形要求很小的零件,感應淬火時要使用淬火冷卻介質。常用的淬火冷卻介質有以下兩類,各有所長。

(1)聚乙烯醇合成淬火介質 聚乙烯醇(PVA)原來是作為生產維尼隆和粘結劑的原料,它根據不同的聚合度和醇解度,可以有許多品種。聚合度1750、醇解度88%的聚乙烯醇有著良好的水溶性。將其水溶后再加入防腐劑、消泡劑、防銹劑制成10%(質量分數)的水溶液,就是合成淬火介質原液,使用時再加水稀釋到0.1%~0.5%。聚乙烯醇淬火介質有逆溶性,當工件溫度高于濁點時聚乙烯醇從水溶液中析出,像漿糊一樣粘在工件上,從而降低了淬火介質對零件的冷卻速度,防止了淬火裂紋產生。聚乙烯醇淬火介質是聚合物淬火冷卻介質中最古老的一種,應用了多年,也有缺點:①濁點太低(約47℃),使用溫度很難保證,造成冷卻性能不穩定。②使用濃度太低,檢測困難。③淬火后會在工件上留下一層薄膜,如需去除也很麻煩。聚乙烯醇淬火介質現在仍有應用,但已逐漸被聚烯烴乙二醇(PAG)等淬火介質代替。聚乙烯醇合成淬火介質的優勢是使用濃度低,價格便宜。

(2)聚烯烴乙二醇淬火介質 聚烯烴乙二醇(PAG)淬火介質作為聚合物淬火介質的第二代產品,于20世紀80年代后期開發成功。好富頓公司的AQ251,德潤寶公司的Aquatensid BW,陶氏公司Ucon系列以及南京科潤KR6480等產品均是PAG型淬火介質,與PVA相比其濁點較高(大約70℃),因此冷卻性能相對穩定;濃度較高,易于檢測;無毒、無污染、不易老化等多方面優點,為此,一些重要零件如風電機組的軸承圈,汽車零件中的等速萬向節、轉向齒條、合金鋼曲軸、凸輪軸、飛輪齒圈,以及機械零件中的滾珠絲杠等零件,感應淬火時多采用聚烯烴乙二醇(PAG)淬火介質,取得了良好效果。圖7是 PAG型淬火介質的冷卻性能曲線,從圖中可以看到當工件溫度為300℃時,濃度5%的PAG冷卻速度約50℃/s,濃度10%的PAG冷卻速度約28℃/s,濃度15%的PAG冷卻速度約20℃/s,比水的冷卻速度小得多。PAG淬火介質濃度很容易檢測,使用折光儀就可以輕松檢測淬火介質的濃度。

圖7 三種濃度的PAG淬火液冷卻能力比較

五、結語

感應淬火要快速冷卻,感應淬火冷卻有噴射和浸沉等多種方式,淬火液最大流量的計算可采用最大淬火面積和最大功率兩種計算方法,淬火介質的配比濃度對冷卻速度有影響。