正火工藝對34Mn2V鋼制無縫氣瓶組織和性能的影響

2014-11-25 11:41:52重慶海森機電設備開發公司重慶400039陳希原

金屬加工(熱加工)

2014年2期

重慶海森機電設備開發公司(重慶 400039)陳希原

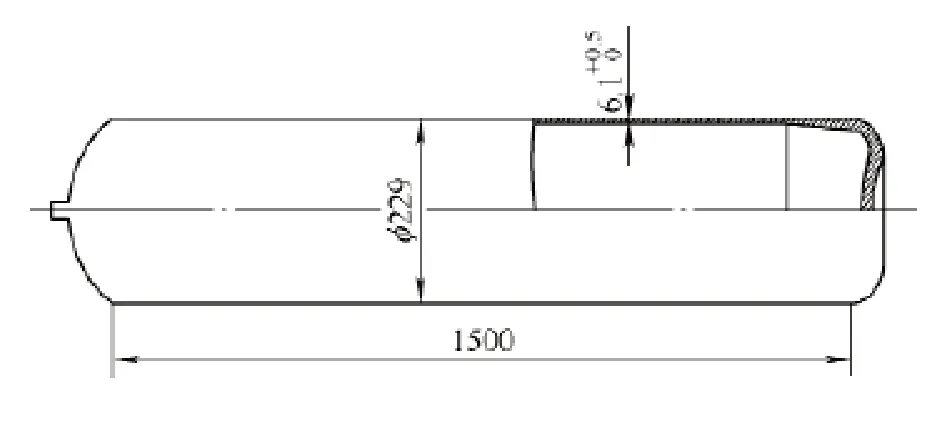

國內某廠生產的水容積為45L且充裝氣體壓力為20MPa的鋼質無逢氣瓶瓶體(以下簡稱鋼瓶,見圖1),采用微合金化非調質鋼34Mn2V制造,其主要生產工序流程為:下料→鋼坯加熱→熱沖孔→熱拔成形→切口→工頻局部加熱→旋壓收口→正火→金相組織及力學性能檢查→噴丸。

圖1 鋼瓶體

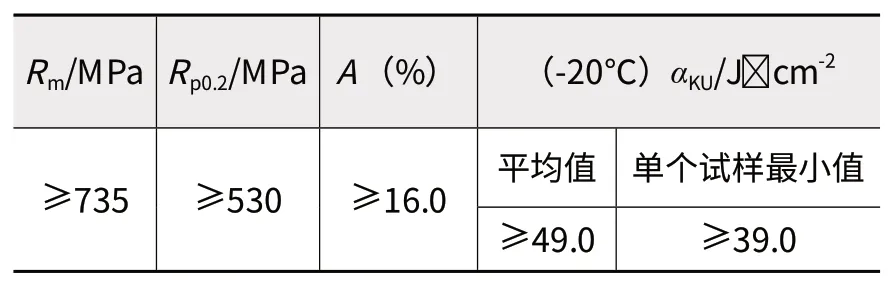

下料鋼坯經加熱并熱沖拔和旋壓收口成形后,還需經過正火來滿足表1所示的力學性能要求。

表1 鋼瓶正火后的力學性能保證值

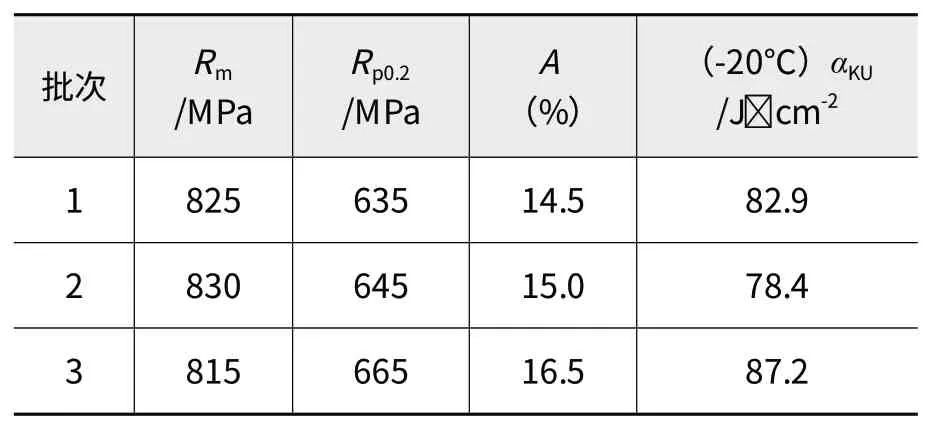

對于某熔煉爐號的3個批次共計1500只鋼瓶,當按常規的正火工藝(890~930℃×60min,旋轉吹風冷卻)進行生產后,經多次抽樣檢查金相組織和進行力學性能試驗時均發現有大量的粒狀貝氏體和馬氏體的非正火組織存在,并且鋼瓶的強度值過高,伸長率和低溫沖擊韌度指標較低,如表2所示。這3個批次的產品被判為正火不合格,產品堆積如山而不能轉至下工序生產,嚴重影響了工廠的發展。

表2 鋼瓶出現異常顯微組織的力學性能

因此,為了改善這3個批次鋼瓶的組織及性能,在鋼材化學成分一定的情況下,經過一系列的工藝試驗,探討正火加熱溫度、保溫時間和冷卻方式對34Mn2V鋼瓶組織和性能的影響。在試驗分析及驗證的基礎上,對該批鋼瓶采用較低加熱溫度及控制冷卻速度的正火工藝進行重復熱處理生產,不但消除了正火異常組織,而且還使產品在保持一定強度的基礎上,大幅度提高了塑性和沖擊韌度,滿足了各項技術要求,為工廠挽回了較大的經濟損失,最終使該批產品合格轉入下工序生產。……

登錄APP查看全文

猜你喜歡

材料與冶金學報(2022年2期)2022-08-10 09:15:46

云南化工(2021年11期)2022-01-12 06:06:14

山東冶金(2019年6期)2020-01-06 07:45:54

世界農藥(2019年2期)2019-07-13 05:55:12

山東冶金(2019年3期)2019-07-10 00:54:00

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52

中國塑料(2015年12期)2015-10-16 00:57:14

焊接(2015年9期)2015-07-18 11:03:53

石油化工應用(2014年8期)2014-03-11 17:40:03