某型火箭彈橫向射擊密集度分析及控制措施

母文詞,黎春明

(重慶長江特種裝備有限公司,重慶 402468)

0 引言

射擊密集度是野戰火箭彈的一項重要的戰術技術指標,也是考核制造質量能否達到設計要求的一個重要項目。方法是在一批產品中抽取一組樣本進行射擊試驗,測量其彈著點座標,計算出射擊密集度,并以此推斷該批產品射擊密集度是否合格。

某型火箭彈是我國仿制的一種制式野戰火箭彈,是一種用定向管發射的尾翼穩定、低速旋轉的火箭彈,其射擊密集度圖定驗收指標為:縱向≤1/165,橫向≤1/75。隨著生產量的增大,該彈在靶場驗收試驗中橫向射擊密集度(以下簡稱橫向密集度)不穩定的問題日益暴露出來,不時發生橫向密集度低于圖定指標的情況。因此,如何解決該火箭彈橫向密集度超差問題,成為了一個重大課題。

1 火箭彈橫向密集度影響因素分析

火箭彈橫向密集度影響因素較多。某型火箭彈是國外的成熟產品,有關資料顯示其橫向密集度為1/122(高于我國指標)。從設計和結構構造上來看,能保證圖定的橫向密集度要求。因此,本文重點從制造角度、火箭彈的結構特點、試驗條件和試驗數據統計等方面進行分析。

1.1 靶場試驗橫向密集度數據的統計分析

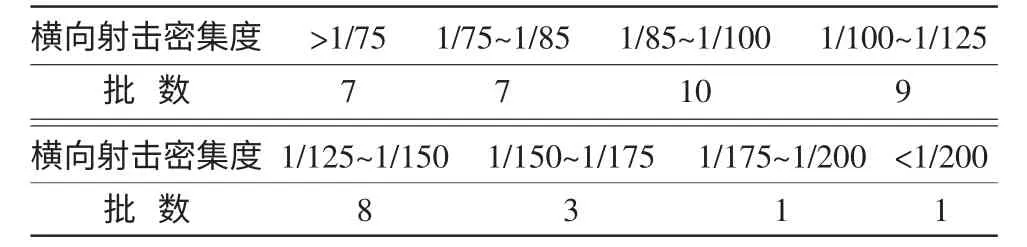

最初生產的46 批次火箭彈靶場試驗,雖然縱向密集度全部合格,但橫向密集度共有7 個批次低于1/75 的圖定指標,最低僅為1/55,且每年至少有1 個以上的批次發生問題。橫向密集度數據分類統計如表1 所示。

表1 火箭彈各次試驗橫向密集度數據統計表

統計顯示,橫向密集度達到圖定1/75 以上的有39 批(組),沒有達到的有7 批(組),占總數的15.2%,最好的組達到1/210,最差的組僅為1/55,高低相差3.82 倍。為計算和分析簡便,假設每次試驗的平均射程為20 000 m,橫向密集度換算為方向中間偏差,根據表1 的數據可以做出直方圖,如圖1 所示。

圖1 各次試驗橫向密集度直方圖

從圖1 可以直觀看出,火箭彈橫向密集度的分布不是一個正常的正態分布,分布的極差較大,左右兩邊不對稱,且偏低的左邊出現頻數大。經計算,橫向密集度的散布中心為1/103.6(207.2 m),散布的標準偏差為61.2 m。散布中心到規定的界限值僅為標準偏差的0.98 倍。在這種質量水平下,出現橫向密集度不合格的概率是很大的。因此可以推論,有異常因素導致偏離設計的質量特性,造成這一重要指標達不到設計要求。

1.2 火箭彈結構特點分析

從火箭外彈道學得知,方向散布的標準偏差Ez計算公式為:

式中:X為火箭彈射程,θk為主動段終點彈道切向傾角,ψk為主動段終點火箭彈的角散布。

影響主動段終點角散布的因素是多方面的,但一般認為主要影響因素有3 個:1)起始擾動;2)推力偏心;3)陣風。

根據彈道波動段的擺動理論,在火箭彈的被動段,引起方向散布的主要因素也不容忽視,這就是火箭彈外形不對稱、質心偏移、陣風等。

由此可見,在設計已定的前提下,大多數因素都與火箭彈制造質量有關,少數因素則與試驗條件緊密相連。

從某型火箭彈結構特點來分析,該彈采用了折疊式尾翼結構,實現了同口徑定向管發射。其彈穩定裝置結構較為復雜,由尾翼架、翼片、翼片軸、同步環、支持塊、彈簧、固定圈等零件組成,尾翼的同步展開及展開后的形狀是影響火箭彈起始擾動和火箭彈外形對稱的重要因素。而在火箭彈的推力系統中,由于采用了前后燃燒室和前后兩段裝藥結構,前后燃燒室、戰斗部、前后段、噴管的同軸度、中心噴孔與火箭彈軸的偏差都將影響到火箭彈的推力偏心。

1.3 彈尾零部件質量影響分析

彈尾由噴管前、后段,噴管、穩定裝置組成,根據火箭彈特點分析:其零部件的質量特性與火箭彈的橫向密集度有著直接的關聯。控制這些質量特性是保證火箭彈橫向密集度的基礎。初期生產中,由于對某些零件質量特性的重要性認識不足,在執行產品圖和技術條件時,未能發現質量特性的偏離,影響了產品的戰術技術性能。

1.4 試驗條件的影響

火箭彈的密集度試驗本身具有隨機性和偶然性,往往一發彈偏離彈著點群,就會造成一組彈的密集度指標超差。試驗條件對火箭彈密集度的影響很大。在試驗過程中主要的影響因素有:射擊的瞄準、火箭炮定向管、氣候條件(如:陣風、風速、風向等)。

2 質量控制的思路

根據對影響火箭彈橫向密集度因素的分析,工廠從主要因素出發,提出了質量控制的基本思路。

1)建立健全質量保證體系,貫徹執行有關產品質量管理條例,制定完善質量控制程度文件,從生產、檢驗、裝配到試驗的全過程,對人員、工藝、設備、材料、外協件和環境等因素進行全面的控制,保證和穩定產品及零部件質量。

2)在嚴格貫徹執行產品圖、技術條件和工藝規程的基礎上不斷總結生產過程的經驗和教訓,提高對產品圖、技術條件的理解,分析零部件質量特性對橫向密集度影響程度和作用方式,有針對性地采取控制措施,保證加工精度的一致性。

3)以保證產品及零部件符合產品圖、技術條件為基礎建立產品內控質量指標體系,對能影響產品橫向密集度的產品及零部件的質量特性,建立高于圖定指標的內控質量標準。

4)及時總結質量控制的經驗,發現新的問題和矛盾,采取相應的解決辦法和措施。

3 質量控制措施

3.1 對零部件質量特性的控制

3.1.1 尾翼架質量特性的控制

該彈尾翼架采用四槽傾斜、焊接結構,是火箭彈穩定裝置中最重要的零件,其與翼片相配合部位的尺寸、形位精度等質量特性直接關系到穩定裝置展開后的形狀,關系到火箭彈外形的對稱性,是影響火箭彈橫向密集度的重要因素。

1)質量特性一:尾翼架上同列支持塊槽的共面度。尾翼架上同列支持塊槽如不在一平面內,導致翼片裝配位置錯位,引起不對稱,給全彈橫向密集度造成很大的負面影響。控制方法:(1)對支持塊槽共面度進行100%檢驗;(2)把該工序列為關鍵工序,對人、機、料、法、環等進行全面控制。

2)質量特性二:尾翼架支持塊槽的寬度。支持塊在焊接和鉸孔后,部分產品槽寬度形狀尺寸改變。裝配修銼使支持塊槽寬進一步加大,導致翼片入槽后產生松動、位置變化,影響火箭彈的起始擾動和外形對稱性。控制方法:(1)采取工藝措施,減小焊接變形;(2)增加檢查支持塊槽的槽寬樣板,對8 個支持塊槽寬進行100%檢驗,有效地控制支持塊槽寬度。

3.1.2 翼片質量特性的控制

翼片是火箭彈尾翼裝置的重要零件,其形狀的一致性直接影響火箭彈外形對稱性,翼片與尾翼架配合的尺寸將直接影響穩定器的裝配質量,兩者均會對火箭彈橫向密集度造成一定的影響。

1)質量特性一,翼片形狀的一致性。翼片形狀較為復雜,工藝上靠成型模具保證,無法用普通的計量儀器進行檢測,只能通過與尾翼架模型配合后用檢驗筒來判定合格與否。由于翼片材質、熱處理參數的差異,以及模具調整等因素影響,翼片的形狀一致性得不到可靠保證。控制的方法:(1)運用管理措施,實行嚴格的批次管理,規定同一爐號,用調整好的模具當班壓制成型的翼片編為一批;(2)裝配時,同一彈尾只能裝同一批次翼片,從而有效保證火箭彈上的4 個翼片形狀的一致性。

2)質量特性二,翼片2-φ5 孔中心線至翼片根部平面的距離。該尺寸在翼片零件圖上為鉸孔后自然形成的尺寸。但該尺寸對翼片與尾翼架的裝配有較大的影響,易造成翼片入槽困難,影響穩定器的對稱性。控制辦法:(1)通過計算分析和實驗,確定尺寸的控制范圍;(2)對鉸孔夾具進行調整,將加工出的翼片進行測試,達到控制尺寸中限后成批生產。

3.1.3 彈尾裝配質量特性的控制

彈尾是實現火箭彈飛行穩定性的部件,也是火箭彈推力系統的主要部件。它是彈尾各零部件功能的集合體,其裝配質量直接影響火箭彈的橫向密集度,必須對裝配過程和質量特性進行控制,除嚴格按產品圖、技術條件要求進行生產和檢驗外,采取內控措施,加強質量特性控制。

1)穩定器裝配,只能采用同一成型批次的翼片,以保證彈尾上的4 片翼片的一致性。

2)對彈尾中的前段螺紋對中心噴孔同軸度進行從嚴控制,檢驗標準縮小0.1 mm,提高裝配精度。

3.2 靶彈狀態的控制

對靶彈狀態的控制主要包括:1)在執行產品圖和技術條件規定的前提下,對抽取靶料的質量狀態、質量特性進行詳盡的檢查和記錄,以便追蹤和分析;2)由驗收人員、檢驗、工藝技術人員對靶彈裝配全過程進行嚴格監控。

3.3 試驗過程的監督控制

1)發射前的檢查。試驗彈經長途汽車運輸,質量特性可能發生變化,參試人員應參與試驗彈的最后檢查和測試,并記錄檢查的各種數據,發現和排除異常情況。

2)試驗條件控制。嚴格執行驗收射擊試驗守則,對試驗條件和試驗過程進行有效控制,保證試驗能真實反映產品質量水平。

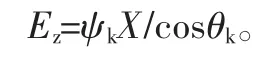

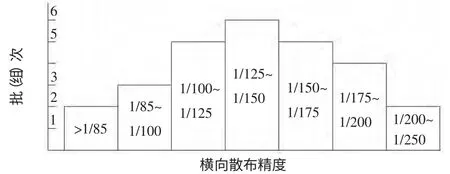

4 質量控制效果

通過采取上述質量控制措施,某型火箭彈橫向密集度偏低問題得到了有效解決。從后期生產的27 批次的靶場驗收試驗來看,每批的橫向密集度均高于圖定要求,其中有25 批產品的橫向密集度超過了優質標準規定的≤1/85的要求,占全部產品批次的92.6%;如圖2 及表2 所示。

圖2 27 批次靶場試驗橫向密集度直方圖

經計算橫向散布=1/121(165.3 m),標準偏差為45.3 m,比以前減小26%,橫向密集度呈正態分布,橫向密集度得到了很大提高。

表2 采取措施前、后橫向密集度數據的統計對比

5 結語

通過采取質量控制措施前后兩個時期某型火箭彈試驗統計數據的對比,可以看出橫向密集度提高的效果明顯,證明所運用的質量控制手段和方法,對產品質量特性及相關因素的控制有效,在解決該彈長期以來存在的橫向密集度偏低問題上起到了決定性作用。