盤類零件的加工工藝

單國紅

(齊齊哈爾永泰機械制造有限公司,黑龍江 齊齊哈爾 161000)

0 引言

盤類零件是各種機械中常見的加工零件,廣泛應用于具有支撐和導向作用的場合。不同的盤類零件雖然在尺寸和精度要求方面有所差異,但是有很多的相似之處。本文對某一盤類零件的加工工藝路線進行分析,對其他盤類零件的加工有很大的參考價值。

1 盤類零件加工工藝制定

1.1 加工零件

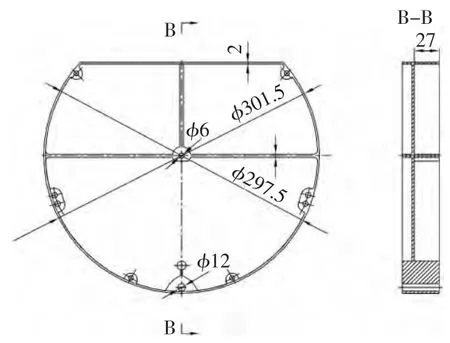

圖1 所示為一典型的薄壁盤類零件,其材料為LY12,具有非常好的切削性。該零件的外形尺寸相對于軸向尺寸較大;周邊的筋厚度較薄,型腔深度也較小。整個零件的剛度較差,因此在該零件的加工時,如果制定的加工工藝方案或者加工參數設置不當都會引起變形。

1.2 加工工藝

根據圖1 所示零件的特性,選取棒料為該零件的毛坯,采用的基本工藝流程為:毛坯(棒料)→粗加工(粗車、銑削)→時效處理→精加工(精車和精銑)。

粗加工包括粗車和粗銑。在外圓和端面預留出1 mm的精加工余量,并進行中心孔的預鉆。在型腔的側面和底面也分別預留1 mm 的精加工余量,并且進行工藝孔的預鉆。粗加工完成之后要進行時效處理,以去除由于粗加工產生的應力。時效處理之后進行精加工。將零件裝夾到車床上,對其端面和外圓進行精車,并加工直徑為6 mm 的工藝孔(此步應該在一次裝夾中完成)。精車完成之后,對零件進行精銑以達到零件的設計要求。

圖1 零件結構示意圖

根據各個加工工序的目的和加工的要求,需合理選用機床以實現零件經濟性加工的要求。型腔的粗加工時采用銑削的方式去除大量的材料(沒有精度要求)為后面的工序做好準備,因此,在進行型腔加工時可以選用成本較低的數控銑床進行加工。采用數控銑床根據零件圖加工出內形的基本輪廓,圓弧的倒角半徑為6 mm,所留的工序余量均為1mm。并且在本工序加工直徑為12mm 孔的定位孔。

對于精加工,由于零件精度要求高和零件本身剛度小的特點,選用高速切削技術進行加工。高速切削技術具有切削力小的特點,極大減小了零件的加工變形。高速切削過程中切屑在很短的時間內被切除,大部分的切削熱都被切屑帶走,因此零件的熱變形小,有利于零件的精度保持。高速切削具有非常高的加工表面質量,適合于盤類零件的加工。因此在該零件的型腔精加工時采用高速切削機床。

進行型腔精加工時以零件的中心孔和直徑12 mm 的孔為定位孔,所以在銑削型腔之前需要將其加工完成。中心孔由于作為定位基準因此加工精度比較高,因此選用鏜削的方式進行加工至H8 等級。直徑12 mm 的孔采用數控銑床鉆、鉸至H8 等級。

定位基準加工完畢之后,為了減少在加工時的多次裝夾問題采用一面兩銷的方式進行定位。采用一個圓柱銷和一個扁形銷作為定位的元件。由于該零件屬于薄壁類零件,因此在裝夾時容易出現變形的情況。在裝夾零件時,應該將壓板壓在零件剛性最強的地方,壓板與零件的接觸面積盡可能大。夾緊力的大小應該適當,不能使工件發生形變。

2 盤類零件加工工藝分析

1)毛坯選擇。盤類零件常采用鋼、鑄鐵、青銅或黃銅制成。孔徑小的盤一般選擇熱軋或冷拔棒料,根據不同材料亦可選擇實心鑄件,孔徑較大時可作預孔。若生產批量較大,可選擇冷擠壓等先進毛坯制造工藝,既提高生產率又節約材料。

2)基準選擇。根據盤類零件的具體結構選取合理的基準滿足基準重合、基準統一原則。盤類零件的基準通常是端面、內孔和外圓。以端面為基準的盤類零件在加工時主要是以平面為基準;以內孔為基準的盤類零件加工,常常需要端面進行輔助配合;以外圓為基準的加工方式與以內孔為基準的方式基本相同。

3)加工順序。盤類零件通常由端面、孔和外圓面組成(有些還包括階梯孔),通常徑向尺寸遠遠大于軸向尺寸。對于盤類零件除了尺寸和表面粗糙度要求之外,通常還包括外圓對于孔的徑向圓跳動、端面對孔的圓跳動和垂直度等要求。在進行盤類零件加工工藝制定時應該重點考慮徑向圓跳動和端面圓跳動。在進行精加工時,應將外圓、孔和端面一次裝夾之后全部加工完畢,避免進行二次裝夾。對于不能通過一次裝夾實現加工的部分優先加工孔,然后通過孔采用(彈簧)心軸加工外圓或者端面。

4)裝夾方式。小型的盤類零件可以采用三爪卡盤進行工件的裝夾,中大型盤類零件采用四爪卡盤或花盤裝夾工件。對于有形位精度要求的通常是采用心軸或者花盤進行裝夾之后再進行加工。對于盤類零件采用已加工的孔作為定位基準時,為了保證外圓軸線與孔軸線的同軸度要求,應用心軸進行裝夾零件。心軸有很多種,采用圓柱孔進行定位時常常使用圓柱心軸或者小錐度的心軸;而那些錐孔、螺紋孔等特殊孔則采用對應的錐體、螺紋心軸。圓柱心軸是以外圓柱面定心、在端面進行壓緊的方式來裝夾零件的。心軸與零件孔之間一般是間隙配合。為了提高心軸的定位精度有時將心軸做成具有很小錐度的椎體。

花盤是另一種應用到盤類零件裝夾的夾具之一,是大型盤套類零件的常用夾具。花盤安裝在車床主軸的大圓盤,對于形狀不規則的工件無法采用常規的卡盤裝夾時采用花盤裝夾,采用花盤裝夾工件時應保持平衡,以減少加工時離心力產生的振動對主軸軸承的磨損。

5)表面加工。對于盤類零件回轉面的粗加工采用車削的方式實現,對于精加工綜合考慮材料、加工要求以及產量來選擇加工方式如精車、精磨等。對于盤類零件的非回轉表面,根據表面的特征選取相應的加工方式進行加工即可。

6)工藝路線。盤類零件與軸類零件相比,最大的不同在于加工時安裝方式不同,有時零件表面的特征也導致加工方法與軸類零件完全不同。對于常見的盤類零件可以采用如下的加工工藝:準備毛坯→毛坯去除應力處理→粗車表面→回轉平面的半精加工和精加工→非回轉平面加工→去毛刺處理→熱處理(淬火、回火等)→精加工表面→檢驗。

3 結語

在機械加工中,對軸類零件的加工應用非常廣泛,要加工出一件合格的工件,具備扎實的理論基礎、熟練的操作能力和豐富的工作經驗是不可缺少的,除此之外,隨著科學技術的不斷發展,使用新舊結合的加工方法也是有必要的。本文通過對盤類零件的加工,簡要地介紹了盤類零件在加工過程中應用的各種加工方法以及合理的工藝安排。

[1]曾太陽.復雜薄壁盤類零件數控高速加工工藝與編程[J].模具制造,2009(8):93-97.

[2]鐘華燕.航空薄壁法蘭盤類零件高效銑削加工工藝研究[J].煤炭技術,2013(8):37-39.

[3]李芹.機械制造中典型盤類零件的加工[J].科技資訊,2010(32):96-98.

[4]徐翠英.多孔盤類零件加工工藝分析[J].機械工程師,2008(5):161-162.