基于FASTAMP平臺的沖壓件模具設計

曹會元

(東莞職業技術學院,廣東 東莞 523808)

0 引言

FASTAMP-NX 是一款由華中科技大學材料成形與模具技術國家重點實驗室開發的專業板料成形模擬軟件,該軟件是基于改進的有限元逆算法和動力顯式算法的板料成形快速仿真軟件。其考慮了摩擦、壓邊力、背壓力和曲壓料面等實際的工藝條件,在模擬精度和速度上均有較大的提高。本文主要介紹基于FASTAMP 平臺進行沖壓件模具設計過程。

1 基于FASTAMP 平臺的沖壓件工藝分析

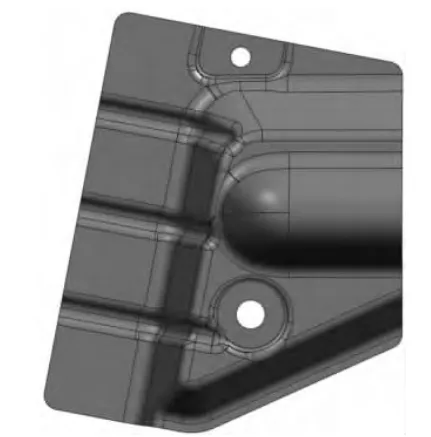

圖1 沖壓件產品示意圖

本產品尺寸較小,并且存在左右件(如圖1 所示),可以考慮雙件成形,采用雙成形還可以提高材料利用率。

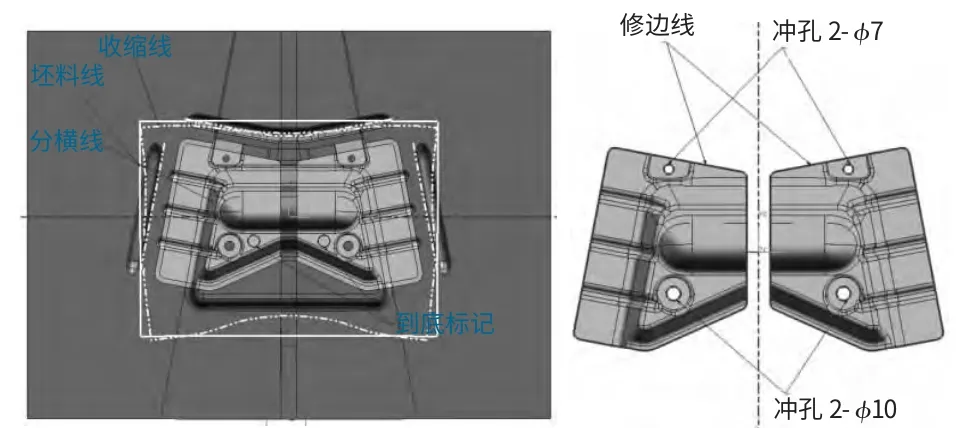

壓件沖壓工序包括落料、拉深成形、修邊、沖孔、翻邊等。其工藝方案應根據產量、零件的結構、零件的成形性、生產方式等確定。根據成形工藝要點分析,該零件采用雙成形。由于零件簡單,尺寸較小,后續直接采用修邊沖孔工序即可。工序圖如圖2 所示。

2 基于FASTAMP 平臺的沖壓件模具設計

下面以本例沖壓件拉延模為例,介紹基于FASTAMP平臺的模具的設計過程。

1)工藝數模。

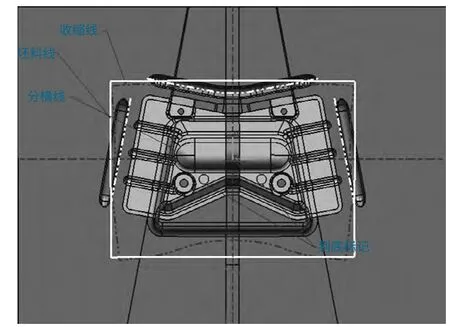

在拉延的數模中如圖3 所示,有型面數模、分模線、板料輪廓線等。它們的作用分別為:(1)型面數模。用來分割拉延模中實體,使之成為模具的型面及壓料面。(2)分模線。即凸模的輪廓線,壓邊圈的輪廓與之間隙1 mm。(3)板料輪廓線。用來確定材料導正架的位置。(4)板料收縮線。指板料經過拉延成形后,板料的收縮位置。(5)到底標記。在模具調試過程中用來確定板料是否拉深到底。

圖2 產品拉延及修邊沖孔工序圖

圖3 沖壓件產品數模示意圖

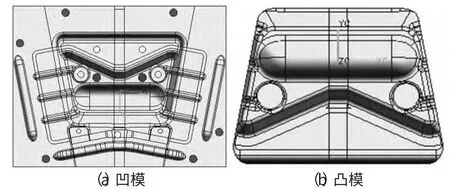

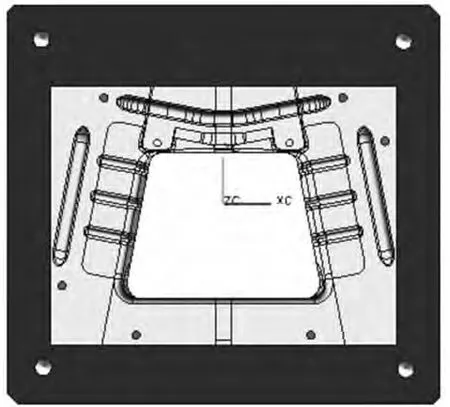

2)凸、凹模的設計。

在模具設計流程中,應是先設計工作部分,后設計非工作部分。產品凸、凹模的設計流程:將實體沿型面數模分割,所得+Z 方向實體即拉延凹模,對分割后-Z 方向實體進行處理,將分模線拉伸繼續分割,分割后內圈實體即拉延凸模。凸、凹模設計如圖4(a)和4(b)所示。

圖4 凸、凹模設計圖

圖5 壓邊圈

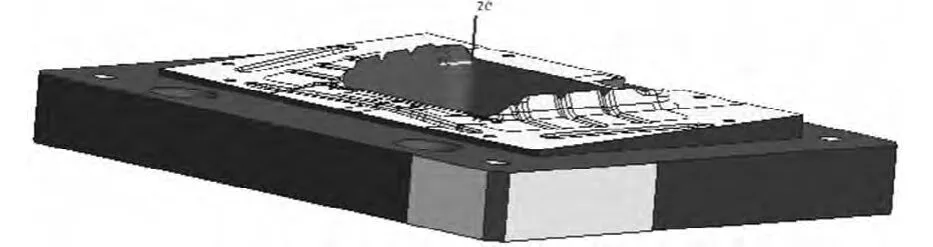

3)壓邊圈的設計。

將分割所得外圈實體四周沿比最低型面低3 mm 處向外偏置,預留平衡塊及卸料螺釘安裝位置,并保證最小厚度45 mm,即得到壓邊圈。如圖5 所示。

那么,是不是沒有癥狀的息肉就可以不用治療呢?有的息肉生長緩慢,沒有明顯的癥狀,也不會癌變,可以定期腸鏡檢查,不一定要切除,例如,增生性息肉的癌變率就很低。還有一些息肉,特別是腺瘤性息肉,應盡早治療,進行腸鏡下摘除,防止癌變。

4)上、下底板設計。

沿凹模外輪廓向+Z 方向拉伸出70 mm 厚實體,將實體向四周偏置,預留導向安裝位置,生成上底板,沿壓邊圈外輪廓拉伸出90 mm 厚實體,保證實體上表面距壓邊圈下表面20 mm。將實體沿四周偏置,預留導向部件安裝位置,生成下底板。

5)標準件的安裝及結構完善。

(1)頂桿孔的設置。頂桿為壓邊圈提供壓邊力,需在下底板上設計出頂桿孔位。

(2)壓邊圈導向。壓邊圈為活動部件,需設計導向部件,在壓邊圈上選擇兩處對角,在對角上做出L 型的2 mm 高導滑面,然后沿導滑面拉伸出兩塊L 型40 mm 厚導向塊,并在下底板上通過求差運算做出導向塊安裝孔。導滑面設計如圖6 所示。

圖6 導滑面設計

(3)平衡塊、墩死塊。在壓邊圈上沿型面四周均勻布置6 處平衡塊,位置需避開托桿孔位。然后在下底板上安裝6 處墩死塊,墩死塊需位于平衡塊正下方。

(4)定位銷。在壓邊圈上沿板料線均勻布置6 處銷釘,以定位板料,定位銷高度要比壓邊圈型面最高點至少高5mm。

(5)卸料螺釘。安裝卸料螺釘前需確定壓料圈行程,一般行程應略大于壓料圈型面最高值,本模具壓邊圈ST=40。在壓料圈上四角處布置四處卸料螺釘及行程調節環,保證卸料螺釘行程為ST+20=60。

(6)導柱導套。在下底板非送料側安裝2 個導柱,導柱需錯開以防反,與壓料圈距離不小于5 mm,導柱距邊值需大于導套直徑。然后在上底板上與導柱相對應位置裝上導套。

(7)定位鍵。在凸模下方安裝兩處定位鍵,兩鍵方向需相互垂直。同時在凹模下方安裝四處定位鍵。

(8)彈頂銷。在凹模型面上較平坦處設置三處彈頂銷,避免卡料。

(9)到底標記。對應在凹模上安裝到底標記,到底標記需高于型面0.3 mm。

(10)模柄。在上底板中心處安裝模柄,需對應壓機滑塊上的模柄安裝孔位。

3 結語

本文基于FASTAMP 平臺介紹了沖壓件產品模具設計過程,管理者可以根據產品的制造難度,把握整體項目開發周期,控制項目的質量,使其在行業競爭中處于更有利的地位。

[1]楊關全.冷沖壓工藝與模具設計[M].大連:大連理工大學出版社,2007:134-190.

[2]成虹.沖壓工藝與模具設計[M].北京:高等教育出版社,2001:212-231.

[3]段來根.多工位級進模與沖壓自動化[M].北京:機械工業出版社,2012:59-103.

[4]劉長榮.基于UG 系統汽車覆蓋件拉延模具設計的研究[J].拖拉機與農用運輸車,2007(3):42-43.