基于FLUENT軟件的平板式空氣預熱器的流動與換熱研究

馮迎雪,烏日圖,王毛毛

(內蒙古工業大學 機械學院精密儀器及機械系,呼和浩特 010051)

0 引言

FLUENT 在換熱設備中的應用極為廣泛。例如:高溫熱管內的換熱模擬,高溫熱管強化換熱的模擬,研究各種模型的溫度場、速度場、對流換熱系數的分布等等,為得到影響表面流動換熱特性的主要參數提供了依據[2-3]。平板式空氣預熱器的模擬仿真涉及速度場、流場和熱場的耦合問題,都可以使用FLUENT 軟件有效地解決。利用FLUENT 計算流體仿真軟件,分別對逆流式和叉流式空氣預熱器流道內部的流場、換熱溫度及壓力分布做可視化模擬分析。這種模擬結果可以很好地指導我們進行設計、改進以及維修。

1 叉流單元仿真分析

1.1 建立模型及參數設定

圖1 橫流塊和網格劃分的模型

如圖1 所示,選取叉流單元的模型尺寸為400 mm×200 mm,換熱板厚度為2 mm,流道寬度為20 mm,擾流柱直徑為5 mm。因為板式空氣預熱器叉流單元冷、熱流體的流道都是并列布置的,除了最外側的兩個流道外,其余的流道換熱性能和阻力特性理論上是完全一致的。為了保證電腦的處理速度,將模型進行簡化,簡化后的模型長、寬保持原尺寸,取兩個相鄰的冷、熱流道進行仿真即可。假設每個流道的換熱情況以流道的中心面對稱,那么模型中的流道的厚度可以簡化為10 mm(實際尺寸為20 mm),這樣便可以弱化通道另一側流體缺失而帶來的溫度誤差。

定義冷、熱流體均為air 且流速相等,換熱板材料為steel。在選擇模擬時采用速度入口,入口速度為1~25m/s,熱流體入口溫度為200~300℃,冷流體入口溫度恒為20℃。出口邊界條件采用壓力邊界條件,設定為0.101 33 MPa。

因為平板式空氣預熱器的速度非常快,容易產生湍流,所以在進行模擬計算的時候采用標準的k-ε 模型進行計算[4]。

在進行的12 組數據采集過程中,殘差值全部收斂,所作分析結果準確可靠。為了更好地分析冷、熱流體內的溫度場、壓力場和速度場,分別在模型中建立了觀察平面PLANE1(冷流體平面)、PLANE2(熱流體平面)、PLANE3(換熱板平面),以及3 個冷流體出口測溫點、3 個熱流體出口測溫點和6 個換熱板測溫點,這樣數據的準確性也就有了保證。

1.2 仿真結果分析

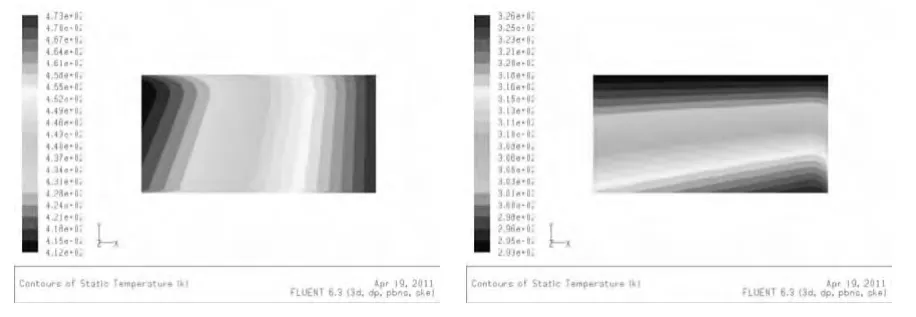

從圖2 中可以看到,由于流向垂直,冷、熱流體的溫度場坡度非常明顯。在冷流體入口和熱流體出口交匯的地方是整個溫度場溫度最低的部分,可以肯定這個位置的換熱板溫度也是最低的,極易產生露點腐蝕,必要的情況下應在冷流體側加裝空氣幕隔板防止露點腐蝕。

圖2 溫度場云圖(左圖為熱流體側)

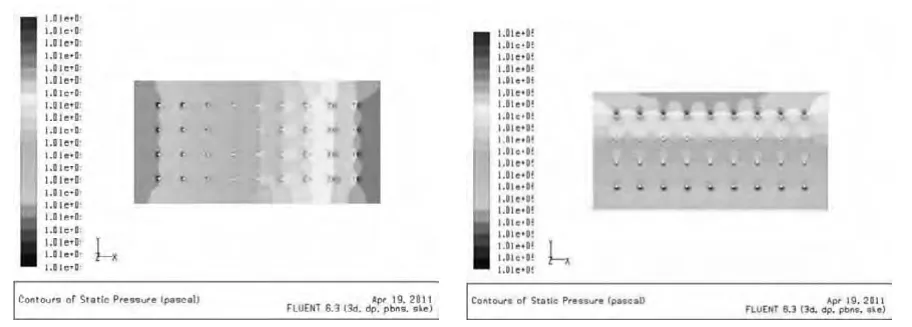

如圖3 所示,無論熱流體還是冷流體,壓力場梯度均隨著流體的流動方向而逐步減小,當流體與擾流柱發生沖擊的時候,在擾流柱前端會有一定的壓力激增,而擾流柱后端則會有一定的壓力遞減,但從圖中可以看到這些影響對于整體的壓力場梯度影響不大。由于叉流單元的壓力降非常小只有幾百帕的壓降,在云圖中無法顯示具體的壓力變化,仿真實驗數據可通過contours 窗口查看準確數值。

圖3 壓力場云圖(左圖為熱流體側)

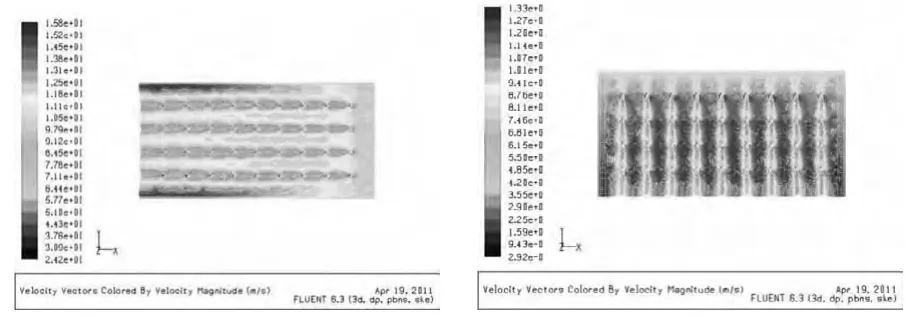

如圖4 所示,當流體經過擾流柱的時候速度場會有非常明顯的變化,在擾流柱后端流體的速度減小,而在擾流柱兩側的速度則會有所增大,這種速度場的不均勻顯然會使流體增加產生湍流的機會從而提高空氣預熱器的換熱性能[5]。

圖4 速度場云圖(左圖為熱流體側)

2 逆流單元仿真分析

2.1 建立模型及參數設定

如圖5 所示,選取逆流單元中相鄰導流板中的一個流道,實際尺寸為2 250 mm×250 mm,換熱板厚度為2 mm,流道厚度為20 mm。由于逆流單元中的冷流體流道為導流板結構且為了與叉流單元做比較,逆流單元模型中均不加擾流柱。

圖5 逆流塊及網格劃分模型

選擇冷、熱流體均為air 且流速相等,換熱板材料選為steel。在選擇模擬時采用速度入口,入口速度為10~25 m/s,熱流體入口溫度為300~400℃,冷流體入口溫度恒為20℃。出口邊界條件采用壓力邊界條件,設定為0.101 33 MPa。

2.2 仿真結果分析

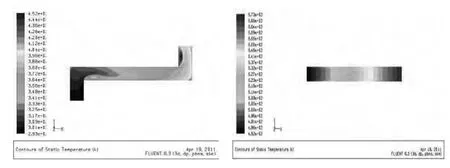

從圖6 中可以看到冷流體從入口處的293K(20℃)通過換熱逐步升溫,在通過兩個90°彎頭位置的時候均產生了比較強的小范圍溫升,應該是突然轉彎產生的壓力降致使流速突然變慢而造成的與周圍溫度不一致。同時也可以發現流體溫升最大的部分便是兩個彎頭中間的直通道,產生這種情況的原因除了直通道的長度較大外,還有就是這個部分與熱流體是純逆流,換熱效果最好。

圖6 熱的分析結果(在左圖所示的冷流體)

從圖7 中可以看出,由于未加擾流柱熱流體側的壓力及速度場變化非常簡單,沿流動方向壓力及速度梯度逐步減小。

圖7 壓力和速度的分析結果(熱流體)

3 結語

運用FLUENT 計算流體仿真軟件對逆流式和叉流式空氣預熱器流道內部的流場、換熱溫度及壓力分布做可視化模擬分析。分析了在不同的單元結構下溫度場、壓力場及速度場之間的關系。這種模擬結果可以很好地指導我們進行設計、改進以及維修。

[1]韓占中,王敬,蘭小平.FLUENT:流體工程仿真計算實例與應用[M].北京:北京理工大學出版社,2004.

[2]溫正,石良辰,任毅如.FLUENT 流體計算應教程[M].北京:清華大學出版社,2001.

[3]王艷云,李志安,劉紅禹,等.FLUENT 軟件對管殼式換熱器殼程流體數值模擬方法可行性的驗證[J].管道技術與設備,2007(6):46-48.

[4]李進良,李承曦,胡仁喜,等.精通FLUENT6.3 流場分析[M].北京:化學工業出版社,2009.

[5]田向寧.板式換熱器熱工性能測試及其數據處理方法的研究[D].哈爾濱:哈爾濱工業大學,2007.