新型太陽能熱水器的力學分析及優化設計

范云霄,孔丹,張厚慈

(山東科技大學 機械電子工程學院,山東 青島 266590)

0 引言

太陽能熱水器是利用太陽能進行加熱的熱水器。燃氣熱水器、電熱水器與它并列為三大常用熱水器[1]。太陽能熱水器是通過把光能轉化為熱能,從而將水從低溫加熱到高溫,以滿足人們在生產、生活中熱水的使用[2]。

自1995 年1 月的國家計委、國家科委、國家經貿委引發的“新能源和可再生能源發展綱要(1996-2010)”中指出“把推廣應用節能型太陽能建筑、太陽能熱水器和光伏發電作為重點來抓。太陽能建筑和太陽能熱水器要形成規模生產,完善產業體系,進一步拓寬市場”以來,國家在接下來的15 年間頒布了一系列法規、政策以及行業標準,對太陽能熱水器行業的發展提供了巨大推動力。值得一提的是,2009 年,國家將太陽能熱水器納入家電下鄉范圍,對太陽能熱水器的普及起到了積極作用[3]。

由此,太陽能熱水器的發展達到高峰,各種專利技術層出不窮,熱水器的各種結構部件也趨于完善,市場競爭力愈發激烈。以某太陽能支架為例,本文將結合力學原理及有限元分析對支架結構進行優化設計,力求在不降低支架強度的前提下簡化結構,以縮短安裝時間。

1 太陽能支架結構

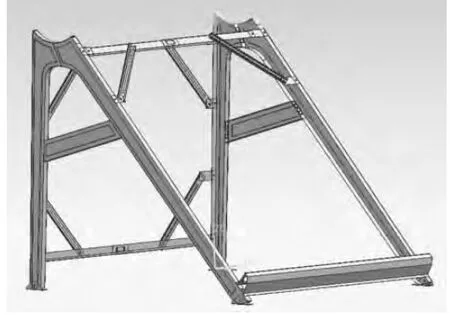

圖1 原太陽能支架結構圖

圖1為某公司生產的太陽能支架,該支架結構簡單、性能穩定,但螺栓連接件過多、導致安裝效率低,降低了競爭力。

1.1 原支架存在的問題

1)小零件過多。原太陽能支架共使用了3 個橫梁和6個新橫梁,總數占所有零部件的50%。

2)螺栓連接處較多。該支架共使用了40 個螺栓,大大降低了安裝效率。

3)結構通用性差。水箱和真空管(集熱裝置)都有不同型號,支架作為承載太陽能水箱和真空管的結構需要做到通用性強。

1.2 修改后支架結構

結合以上問題將原支架結構修改為如圖2 所示。

1)優化橫梁結構,將橫梁與小橫梁設計為一個整體,在出廠前事先將其用鉚釘連接,以簡化安裝步驟,提高安裝效率。

2)將前立柱與后立柱間的連接改為承插結構,既可以提高支架結構的穩定性,又可以節約安裝時間。

3)鑒于太陽能支架安裝時的角度不定,可將支架立柱設計為弧形,與底角相配合,可形成不同角度,從而提高此支架的通用性。

圖2 新型太陽能能支架模型圖

2 太陽能熱水器支架的有限元分析及力學性能測試

2.1 建立支架有限元分析模型

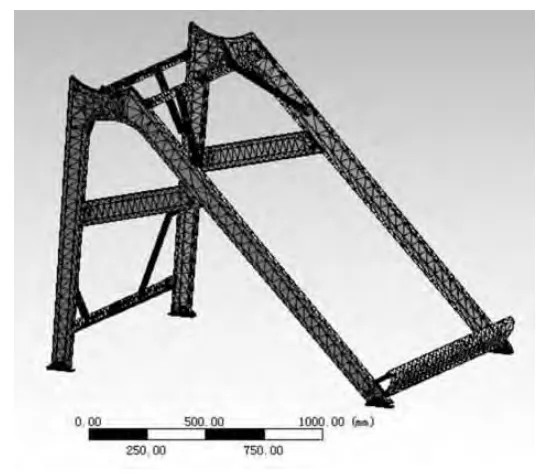

模型在三維造型軟件UG 中建立、裝配完以后,通過UG 和Workbench 的軟件接口將模型導入到ANSYS Workbench 中,Workbench 將自定義各零件間的接觸情況,然后對模型施加材料,采用其自帶的網格劃分工具對網格進行自動化分。本文在分析過程中,按照支架實際工況及受力特點對其加載并進行分析,以便可以真實地反映支架受力分布情況[4]。支架結構共劃分39 906 個單元,94 637 個節點,最后劃分網格后的模型如圖3 所示。

圖3 支架有限元分析模型

2.2 約束與加載

太陽能支架材料被認為是各向同性材料,并且密度分布均勻,為完全彈性體,支架材料為結構鋼。

在支架實際工作過程中各部分通過螺栓相連接,同時利用地腳螺栓將支架固定在地面上,同時限制其六個自由度[5]。在實際工況下太陽能支架的載荷由以下幾部分組成:

1)太陽能熱水器支架的重力,重力加速度g 取9.8m/s2。

2)水箱重力及其在滿載情況下對桶托的力,本次設計采用130 L 的儲水箱,真空管每支配8.5 L 水量,130 L水箱需配備的真空管個數為16 支,其中:F水箱+F水=147×9.8=1 440.6 N。

3)水箱及真空管表面覆蓋的積雪對支架的載荷考慮到太陽能熱水器的主要區域,取0.5 kN/m2;太陽能熱水器集熱管面積為1.8 m×1.3 m=2.34m2,取μr=1;水箱截面積為0.46 m×1.3 m=0.598 m2,考慮水箱為圓型,取μr=0.8;因此太陽能熱水器集熱管上的最大雪壓力為0.5×2.34=1.17 kN=1 170 N,水箱上最大雪壓力為0.5×0.598×0.8=239.2 N。

4)水箱及真空管表面所受風壓對支架的載荷。

對水箱及真空管表面所受風壓載荷按50 年一遇76 m海拔高度風壓載荷計算:

正面和背面受力面積A1按太陽能熱水器向垂直平面投影的面積測量,模型中為2.25 m2,側面受力面積A2按太陽能熱水器向側面投影的面積測量,給定的模型側面積為0.53 m2。

F正=Wo·A1=558×2.25=1 257 N,

F側=Wo·A2=558×0.53=295.74 N[6]。

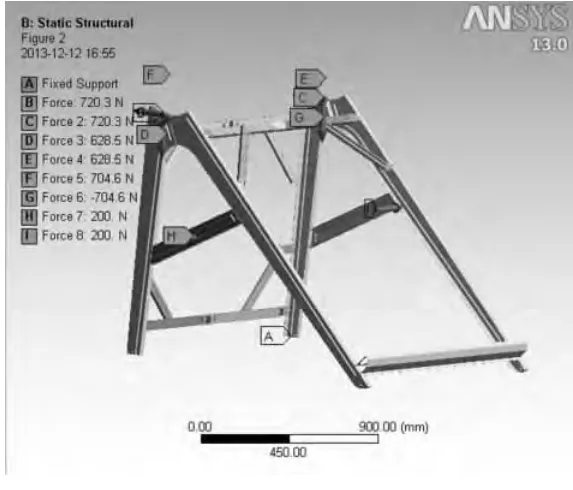

支架結構約束及加載情況如圖4 所示。

2.3 計算結果分析

圖4 支架約束及加載情況示意圖

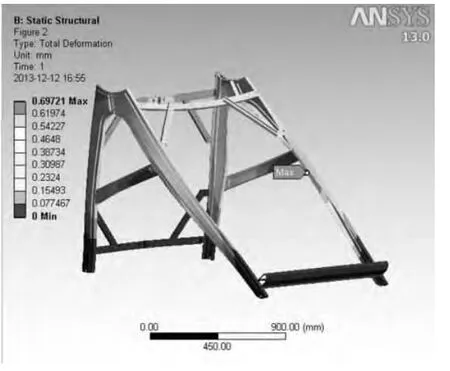

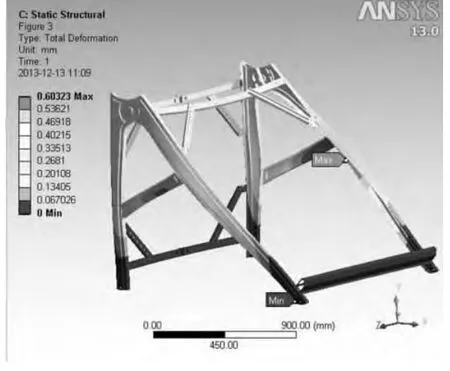

圖5 支架復合位移云圖

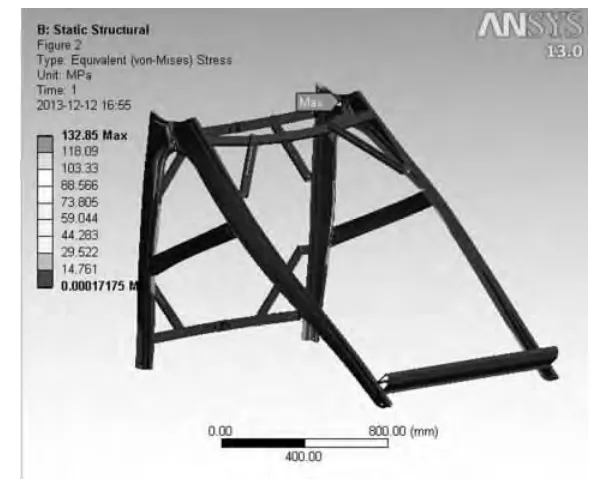

圖6 支架復合應力分析

圖5 和圖6 給出了太陽能熱水器支架在極端工況下有限元計算結果的復合應力及復合位移云圖。通過ANSYS 分析發現,太陽能支架實際工況中桶托處變形量較大,其余部分位移變形量都比較小。后立柱在產生自上而下的受力后,其位移變形存在扭轉現象,極易失穩,這將會對支架的安全使用構成威脅,支架其余部件的變形量符合實際情況,結果較為合理。

經有限元分析可以看出,太陽能熱水器支架整體應力較小,最大應力主要分布在放置水箱的桶托處和斜拉柱與前立柱的連接處,最大應力為132.85 MPa,從圖中可以看出,除支架局部位置存在應力集中,應力值較大外,大部分位置應力值較小,在0~15 MPa 之間,具有較大的優化空間[7]。

3 結構優化及其有限元分析

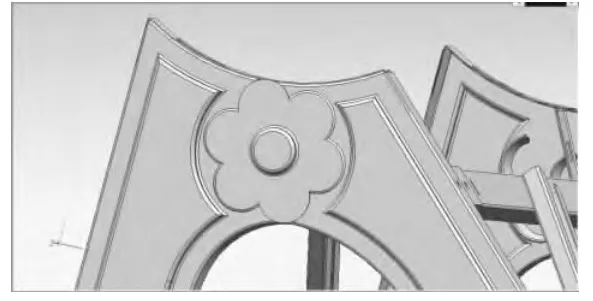

根據現有支架設計上可能存在的安全隱患,設計人員提出了一種改進方案如圖7 所示,分別在前后兩立柱的連接處增加一圓形卡扣,目的是增強桶托結構強度,同時增加美觀性。建模和有限元分析的過程與原有結構相同。

3.1 結構優化后有限元分析結果

圖7 支架立柱連接處的改進

圖8 結構優化后支架位移分析

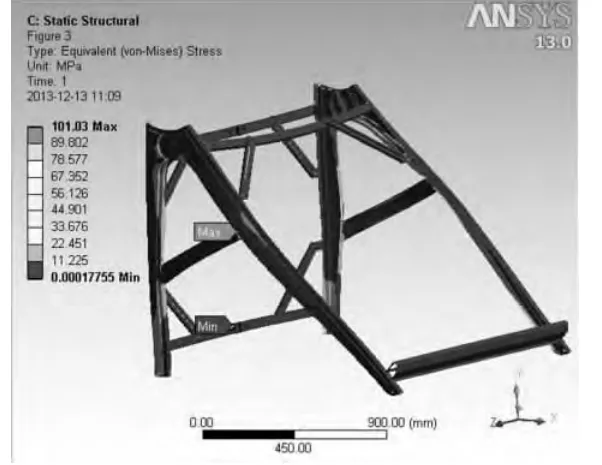

圖9 支架應力分析

如圖8 和圖9 所以,ANSYS 給出了結構優化后的太陽能熱水器支架在實際工況下的分析結果,由復合應力及位移云圖可以看出,與優化前相比,太陽能熱水器支架整體應力在結構優化后有較大范圍減小,應力較大位置為在斜拉柱與前立柱的連接處,該處的應力較大的原因為由應力集中,因此,不會對整體安全產生影響。在放置水箱的桶托處的應力集中現象得到明顯改善,從而保證了結構的安全性。

3.2 新支架的優化分析

3.1 節中已經詳細介紹了支架在受風壓雪壓的作用下的最大應力和變形,而雪壓和風壓是根據青島50 年一遇最大雪壓和風壓而確定的,只不過是取了一個定值,然而常年風壓和雪壓都是變化的,不同的風壓和雪壓會對支架產生不同的影響,由于青島地區一年四季多風,受雪壓影響較小,所以本節主要觀察,當風壓發生變化時,則支架的最大等效應力是如何變化的,對支架進行Design Explorer 分析。

由于支架受正風、背風或側風的時候,會發生不同的變形,如果一一對支架進行優化,則過于繁瑣,所以出于方便,本節僅對當支架滿載受正風的時候,對支架進行優化。

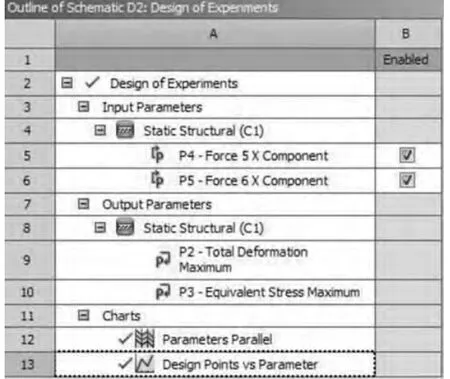

我們把作用在支架上的正風載荷設為輸入的參數變量,把最大應力設為輸出變量如圖10 所示。

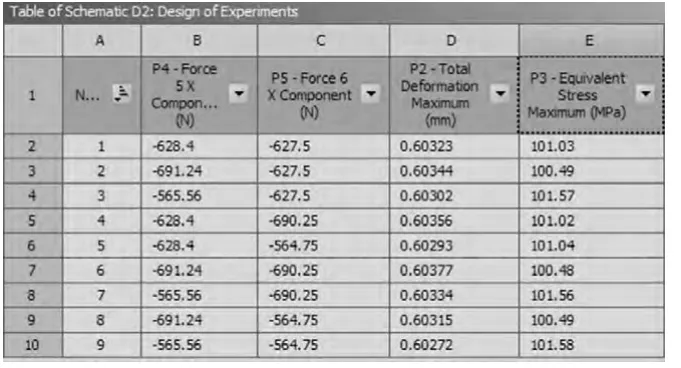

最后在Workbench 中經更新計算后,10 個不同設計點的值如圖11 所示。

圖10 參數變量

圖11 Design of Experiments 的值

圖12 設計點與相應參數值

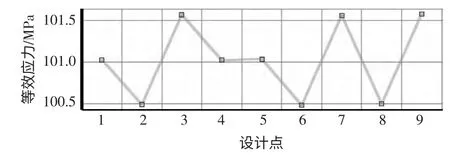

查看設計點與相應的參數值(將X 軸設定為設計點,Y 軸設為最大Equivalent Stress)如圖12 所示。

以上所做的是通過應用Design Explorer 的特征中的響應曲面(Response Surface)它能直觀地觀察到輸入參數的影響,通過圖表形式能動態地顯示輸入與輸出參數間的關系。

4 結語

本文在對太陽能熱水器防風抗雪性能研究的基礎上,利用UG 對支架建立三維模型,并用Workbench 對支架進行分析,通過對太陽能熱水器支架的數學模型施加風壓載荷和雪壓載荷,利用現代化的分析方法和手段分析出整個室外太陽能熱水器在實際工況下的應力分布和變形圖,找出最大應力和最大變形的位置,并以此為理論依據對支架進行了結構優化。最后為了研究不同的風壓對支架最大應力的影響,運用了Workbench 中的Design Explorer 功能,幫助了設計人員確定了風壓和雪壓對支架最大應力的影響,對支架進行了優化,更好地提高了產品的可靠性。

由此可見,利用UG 與ANSYS 嵌套進行太陽能支架結構設計,既可以減輕工程設計的工作量,還可以提高計算效率,為今后利用ANSYS 分析軟件進行工程設計提供了一定的參考參考價值,為企業新產品研發提供了新思路。

[1]曹靜,袁嘉普,費建志.淺談家用太陽能熱水器系統支架材料的選擇[J].太陽能,2010(4):63-64.

[2]朱向楠,陸鳳霞,宋子玲.太陽能熱水器支架的力學分析與優化研究[J].機械工程師,2012(5):71-73.

[3]羅運俊.太陽能熱水器原理、制造與施工[M].北京:化學工業出版社,2005:1-72.

[4]李志國,邵立新,孫江宏,等.UGNX6 中文版機械設計與裝配案例教程[M].北京:清華大學出版社,2009.

[5]宋志安,于濤,李紅艷.機械結構有限元分析[M].北京:國防工業出版社,2010:22-23,258.

[6]陳小素,呂先金.淺談基本風壓計算[J].浙江氣象,2005(4):26-29.

[7]馬靜敏,范云霄.基于ANSYS Workbench 的太陽能熱水器支架優化設計[J].輕工機械,2011(5):97-101.