雙鉗口聯動式機用平口虎鉗的設計

宋之東

(大連職業技術學院,遼寧 大連 116037)

0 引言

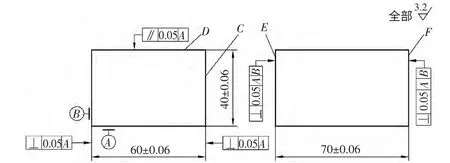

在銑削加工工件時,通常使用機用平口虎鉗裝夾工件,在加工不需要完全定位的工件,機用平口虎鉗發揮了很大的作用,在加工生產及現場實踐中,發現在加工如圖1所示的長方體類零件過程中:加工B、C、D 面時,使用傳

圖1

圖2

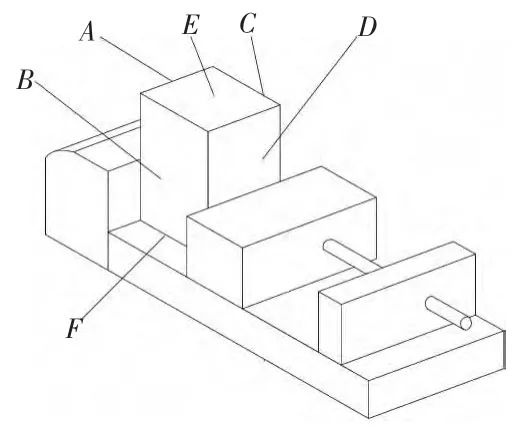

統的機用平口虎鉗定位、裝夾零件,零件的形狀公差位和位置公差容易保證,但是當加工E、F 面時(如圖2 所示),仍使用傳統的機用平口虎鉗裝夾,則存在欠定位的問題。

例如:加工E 面時,工件的定位面為A 面、F 面,工件的B 面沒有起到定位作用,通常使用寬座角尺輔助定位,由于人為的因素,很難保證形狀公差和位置公差的要求,難以加工精度要求較高的精密零件。

1 基本解決方案

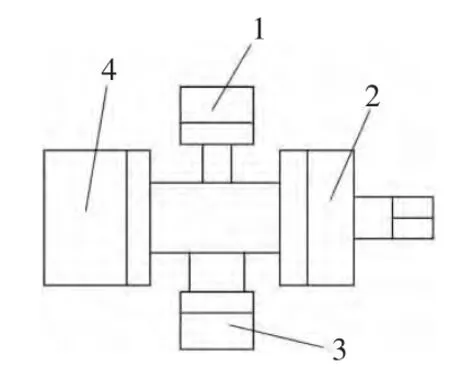

圖3

針對使用機用平口虎鉗存在的問題,根據空間物體的六點定位原理,經過分析提出如下解決方案(如圖3 所示)。加工如圖1 所示的長方體類零件時,E、F 兩個面同時要求與A、B 面的垂直度不超過0.05 mm,因此工件的A、B 面都應定位,這樣才能保證工件形位公差的要求。工件的A、B 面應靠在夾具的固定鉗口1、4 上定位,活動鉗口3 應具有一定的柔性,裝夾時工件的定位面A 或B 面先與固定鉗口1 充分接觸定位后,活動鉗口2夾緊工件,同時使工件的另一個定位面與固定鉗口4 接觸定位。通過這種設計可以解決工件的欠定位問題,保證工件的加工精度要求,鉗口1、3 還應設計有便于拆卸功能,以便滿足不同工件的加工需要,既保證了機用平口虎鉗通用性要求,又擴大了機用平口虎鉗使用范圍,因此提出了研制一種全新功能的雙鉗口聯動式機用平口虎鉗。

2 雙鉗口聯動式機用平口虎鉗傳動原理設計

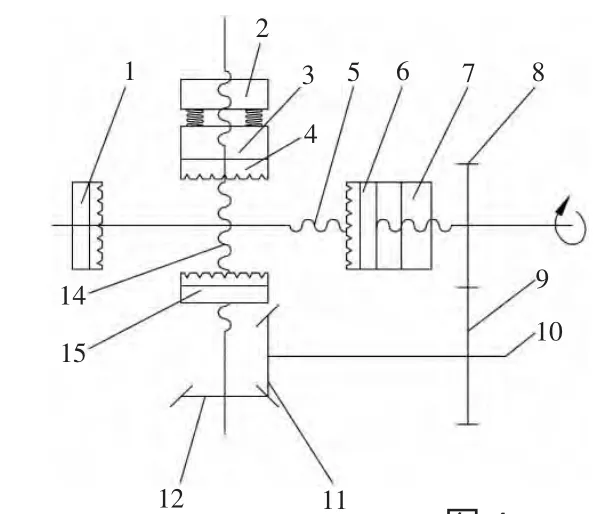

雙鉗口聯動式機用虎鉗傳動原理設計如圖4 所示。

圖4

工作原理:轉動絲杠軸5、活動鉗口6 向前移動,同時直齒輪8 與直齒輪9 嚙合,將動力傳至傳動軸10,傳動軸10 上的錐齒輪與絲杠軸14 上的錐齒輪12 嚙合,將動力傳至絲杠軸14,帶動螺旋離合器左部2 移動,推動螺旋離合器右部3 及活動鉗口4 移動;可見,轉動絲杠軸5 可實現2 個活動鉗口同時移動,通過2 個固定鉗口定位并夾緊工件,首先使工件的一個側面定位,固定鉗口13 此方向主要起定位作用,為了保證工件的一個側面與固定鉗口13 的完全貼合,活動鉗口4 通過與1 對螺旋離合器夾緊力卸載機構連接;工件的另一側面與固定鉗口1 貼合,此方向主要是定位并夾緊工件。

3 雙鉗口聯動式機用平口虎鉗結構設計

鑒于上述現有技術中所存在的問題,根據傳動原理設計一種雙鉗口聯動式機用平口虎鉗,用以解決現有技術中存在的機用平口虎鉗欠定位缺陷,以及使用傳統的輔助定位裝夾方法輔助定位時間長,工件的位置精度很難保證等問題。

為了解決工件欠定位的問題,設計了2 個固定鉗口,2 個活動鉗口,大的固定鉗口、活動鉗口主要是定位夾緊工件,小的固定鉗口、活動鉗口主要是定位作用,保證工件的定位準確,減少定位裝卸工件的輔助時間;為了體現機用平口虎鉗的通用性,小鉗體、小固定鉗口可以方便拆卸;為了實現多種工件裝卸手段,設計有傳動路徑分合機構;為了實現小固定鉗口定位的主要作用,在小活動鉗口一端設計有卸載保護機構,如圖5 所示。

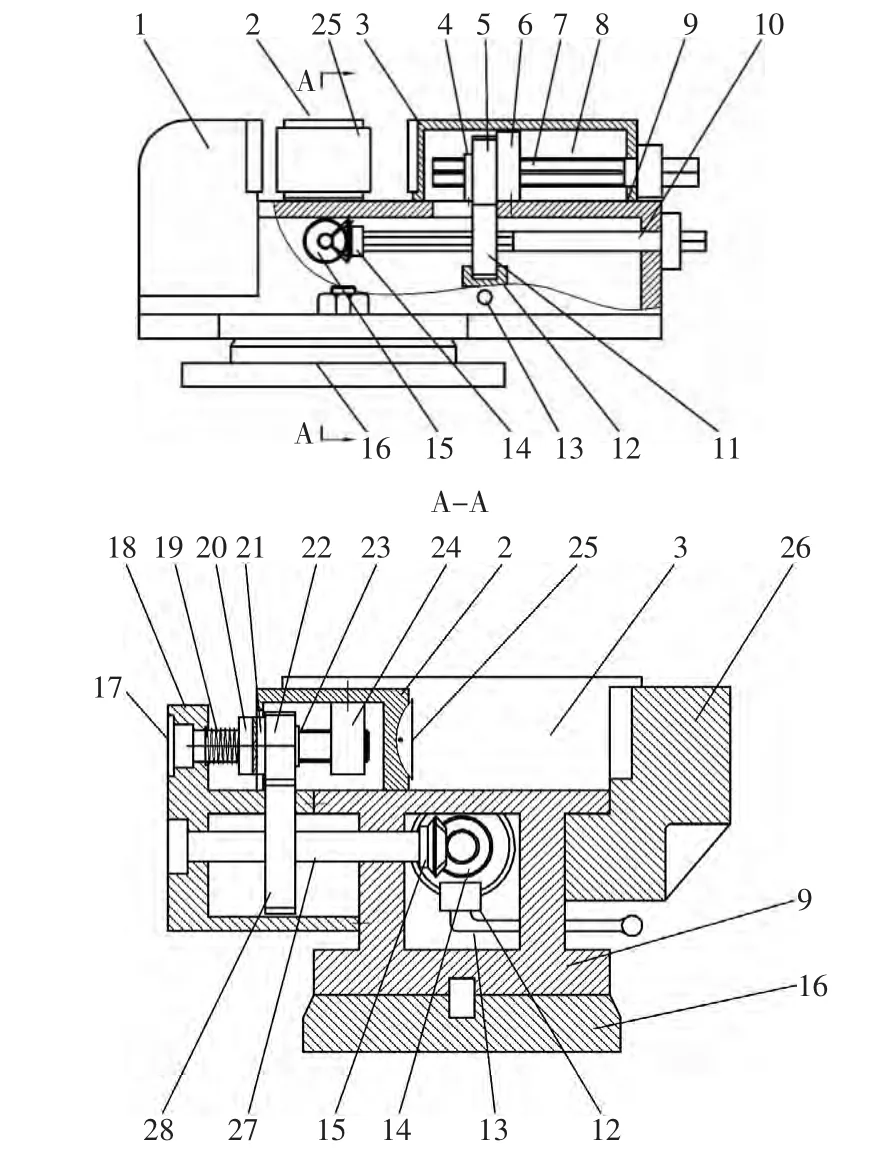

圖5

雙鉗口聯動式機用平口虎鉗是由夾具體、定位元件、夾緊及傳動部件、傳動路徑分合機構、卸載機構等組成。夾具體部分:底座16、大鉗體9、小鉗體18;定位元件:固定鉗口1、固定鉗口26;夾緊及傳動部件:活動鉗口2、活動鉗口3、軸向擋塊4、直齒輪5、固定螺母6、鍵槽7、絲杠軸8、傳動軸10、直齒輪11、錐齒輪14、錐齒輪15、絲杠軸2、直齒輪22、軸向擋塊23、固定螺母24、圓柱面鉗口鐵25、傳動軸27、直齒輪28;傳動路徑分合機構:撥叉12、手柄13;卸載機構:卸載彈簧19、螺旋離合器左部20、螺旋離合器右部21。

固定鉗口1 與大鉗體9為整體部件,螺栓、螺母將大鉗體9 與底座16 連接在一起,固定鉗口26 安裝固定在大鉗體9 的一側,小鉗體18 安裝固定在大鉗體9 的另一側。

固定螺母6 安裝固定在大鉗體9 上,轉動絲杠軸8帶動活動鉗口3 移動,直齒輪5 孔上安裝平鍵,可在絲杠軸8 上的鍵槽7 內滑動,軸向擋塊4 安裝固定在大鉗體9 上,限制直齒輪5 的軸向移動,轉動絲杠軸8 的同時,帶動直齒輪5 轉動,直齒輪5 與直齒輪11 嚙合,直齒輪11 安裝在傳動軸10 左端的花鍵軸部位,手柄13、撥叉12 可實現直齒輪11 的軸向移動,從而實現傳動路徑的分合,傳動軸10 最左端的錐齒輪14 與傳動軸27上的錐齒輪嚙合,將動力傳至傳動軸27,傳動軸27 上的直齒輪28 與直齒輪22 嚙合,直齒輪22 與螺旋離合器右部21 連接在一起并空套在絲杠軸17 上,右側安裝了軸向擋塊,限制齒輪22 的軸向移動,螺旋離合器左部20為花鍵孔,安裝在絲杠軸17 左部的花鍵軸上,固定螺母24 安裝在活動鉗口2 上,直齒輪22 轉動,使螺旋離合器右部21 帶動左部20 轉動,螺旋離合器左部轉動帶動絲杠軸17 轉動,從而實現活動鉗口2 的移動,當軸向分力大于卸載彈簧的壓力時,螺旋離合器右部21 的螺旋齒不能帶動螺旋離合器左部20 轉動,起到了卸載的作用,圓柱面鉗口鐵25 安裝在活動鉗口2 上,并可回轉,在力的作用下將工件推至固定鉗口26,使工件的定位面與固定鉗口完全貼合。

4 雙鉗口聯動式機用平口虎鉗的實際應用

雙鉗口聯動式機用平口虎鉗提供了靈活的動力傳遞方式,在具體的生產實踐中,根據實際加工需要選取不同的動力傳遞方式,具有三種實施方法。

4.1 使用兩個大鉗口定位裝夾工件

在加工不需要完全定位的工件時,搬動手柄,使直齒輪11 在撥叉的作用下,直齒輪5 與直齒輪11 脫開,使用虎鉗扳手轉動絲杠軸8,使活動鉗口3 移動推動工件與固定鉗口1 貼合,定位并夾緊工件,完成了普通機用平口虎鉗的功能。

4.2 使用雙鉗口分別定位裝夾工件

首先將待加工工件放在鉗口內,搬動手柄帶動撥叉,使齒輪11 與齒輪5 脫開,用扳手轉動傳動軸10,傳動軸10 上的錐齒輪14 與傳動軸27 上的錐齒輪15 嚙合,將動力傳至傳動軸27 上的直齒輪28,直齒輪28 與直齒輪22嚙合,直齒輪22 與螺旋離合器右部連接在一起,并且空套在絲杠軸17 上,將動力傳至螺旋離合器左部,螺旋離合器左部是花鍵孔與絲杠軸17 上花鍵軸傳動,將動力傳至絲杠軸17,使絲杠軸17 轉動,帶動活動鉗口2 上的螺母使活動鉗口2 移動,活動鉗口2 上的鉗口鐵是圓柱面鉗口鐵,推動工件移動并轉動,使工件的定位面與固定鉗口26 完全貼合;當夾緊力達到一定程度時,在卸載彈簧的作用下,螺旋離合器右部空轉,不能帶動螺旋離合器左部轉動,從而使活動鉗口2 推動工件移動至固定鉗口26,主要完成定位的功能,而不至于夾得過緊。然后用扳手轉動絲杠軸8,帶動活動鉗口3 移動,推動工件與固定鉗口1 貼合,完成定位并夾緊工件的功能。

4.3 使用雙鉗口聯動式定位裝夾工件

首先將待加工工件放在鉗口內,搬動手柄帶動撥叉,使齒輪11 與齒輪5 嚙合,用扳手轉動絲杠軸8,固定螺母6 與大鉗體連接在一起固定不動,從而使活動鉗口3 向前移動;直齒輪5 空套在絲杠軸8 上,通過內孔上的鍵與絲杠軸8 上的鍵槽連接,轉動絲杠軸8 的同時帶動直齒輪5轉動,直齒輪5 與直齒輪11 嚙合,將動力傳至傳動軸10,傳動軸10 上的錐齒輪14 與傳動軸27 上的錐齒輪15 嚙合,將動力傳至傳動軸27 上的直齒輪28,直齒輪28 與直齒輪22 嚙合,直齒輪22 與螺旋離合器右部連接在一起,并且空套在絲杠軸17 上,將動力傳至螺旋離合器左部,螺旋離合器左部是花鍵孔與絲杠軸17 上花鍵軸傳動,將動力傳至絲杠軸17,使絲杠軸17 轉動,帶動活動鉗口2 上的螺母使活動鉗口2 移動,活動鉗口2 上的鉗口鐵是圓柱面鉗口鐵,推動工件移動并轉動,使工件的定位面與固定鉗口26 完全貼合;當夾緊力達到一定程度時,在卸載彈簧的作用下,螺旋離合器右部空轉,不能帶動螺旋離合器左部轉動,從而使活動鉗口2 推動工件移動至固定鉗口26,主要完成定位的功能,而不至于夾得過緊。這樣完成了2 個活動鉗口的聯動,同時定位裝夾工件,完成了工件的完全定位,解決了一些工件的欠定位問題。

5 結語

雙鉗口聯動式機用平口虎鉗的優點是顯而易見的,主要表現在:在加工需要完全定位的工件,機用平口虎鉗能實現一次裝夾,節省了定位裝夾的輔助時間,提高了工作效率;由于使用雙固定鉗口,工件定位準確,提高了工件的定位精度,保證了工件加工質量;在加工不需要完全定位的工件時,也可以直接使用固定鉗口1 和活動鉗口3定位裝夾工件,體現了機用平口虎鉗通用性的特點,同時擴大了機用平口虎鉗的使用范圍。此產品投放市場一定會取得良好的經濟效益和社會效益。

[1]Sclater N.機械設計實用機構與裝置[M].鄒平,譯.北京:機械工業出版社,2011.

[2]陳宏鈞.銑工實用技術[M].北京:機械工業出版社,2008.

[3]何建民.銑工技術與工藝改進[M].北京:機械工業出版社,2007.

[4]孫開元,駱素君.常見機構設計[M].北京:化學工業出版社,2010.