600 MW超臨界W火焰鍋爐機組協調及主汽溫度控制優化

劉波(大唐華銀金竹山火力發電分公司,湖南婁底417505)

金竹山火力發電分公司3號機組為雙進雙出鋼球磨煤機配“W”火焰鍋爐超臨界機組,鍋爐燃燒難于控制,協調控制系統調節品質不理想,特別是難以滿足電網快速負荷調度的要求,使用過各種傳統協調控制系統,但一直不能滿足AGC調節要求,經常受到調度部門考核。因此,研究開發新的協調及主汽溫度控制策略非常有必要。

國內有利用焓值計算進行主汽溫度調節的研究,卻沒有利用焓值計算協調控制系統工作的先例。通過試驗研究、摸清運行規律、完善協調控制系統,率先實現利用主汽溫度焓值計算,進行協調控制系統的調節,調節品質達到優良水平,成功解決了雙進雙出鋼球磨煤機配“W”火焰鍋爐超臨界機組協調控制系統和主汽溫度調節難題。

1 協調控制系統策略設計

1.1 優化給水控制策略,提高汽溫調節能力

在超臨界機組汽溫調節過程中,往往出現減溫水調門全關的情況下主汽溫度仍然偏低、減溫水調門全開的情況下主汽溫度仍然偏高的情況,其中有受熱面設計問題、煤質變化問題,但是往往忽視了調節策略設計問題。調節減溫水流量是快捷、有效的主汽溫度調節手段,在減溫水有調節余量的情況下一般能夠滿足要求。經過對超臨界機組汽溫調節過程的長期分析,認為應將給水流量控制作為汽溫調節的粗調,通過改變給水流量控制策略,使汽溫調節長期處于減溫水的可調范圍,以提高汽溫調節品質;通過增加中間點焓值控制、噴/水比調節等手段,對給水自動控制系統的總給水指令進行修正,以提高主汽溫度調節效果。

1)微過熱蒸汽焓值修正

對于超臨界直流爐,給水控制的主要目的是保證燃/水比,同時實現過熱汽溫的粗調,用分離器出口微過熱蒸汽焓對燃/水比進行修正。

2)中間點溫度

本項目采用中間點溫度 (即分離器出口溫度)對微過熱蒸汽焓定值進行修正。當中間點溫度過高,微過熱蒸汽焓定值立即切到最低焓,快速修改燃/水比、增加給水量。當中間點溫度低于過熱度,表明分離器處于濕態運行,此時焓值修正切為手動。

3)噴/水比

如果噴/水比過大 (或過小),即流過水冷壁的給水量過小 (或過大),用噴/水比修正微過熱蒸汽焓定值 (即修正燃/水比),改變給水流量,使過熱減溫噴水處于良好的控制范圍內。

1.2 設計協調控制系統燃料超前調節策略

1)未經限速負荷指令與實際負荷的偏差對燃料的提前干預

燃煤火電機組變負荷初期,由于鍋爐燃燒滯后的原因,往往造成壓力波動。負荷增加的時候因汽輪機調節速度快,鍋爐燃燒響應相對較慢,蒸汽消耗大于鍋爐熱負荷供給,主蒸汽壓力一般都會降低;反之負荷減小的時候主汽壓力會上升。往往鍋爐燃燒的調節效果還沒有得到體現的時候,壓力偏差已經超過了規程要求,由于PID調節參數的原因,壓力偏差過大又造成燃燒超調,等到因變負荷增加的燃料充分燃燒,鍋爐熱負荷供應大于汽輪機蒸汽消耗,又會造成壓力反向超調,導致變負荷過程中或變負荷結束后主汽壓力反復波動。

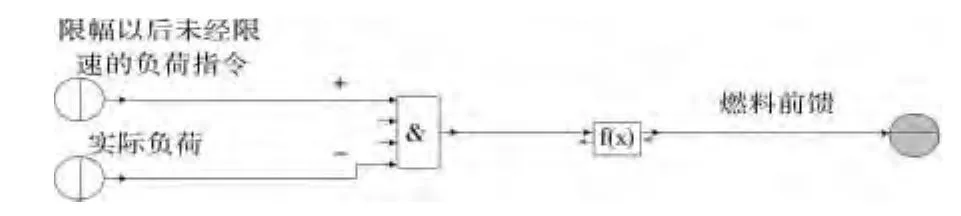

經過分析運行人員操作習慣,了解鍋爐燃燒特性,確認在變負荷初期,超前增加燃料是必要的,因此提出“未經限速負荷指令與實際負荷的偏差對燃料的超前調節策略”,限幅以后未經限速的負荷指令減去實際負荷產生負荷偏差信號,經過函數運算,產生對入爐燃料指令的前饋信號,SAMA圖見圖1。

圖1 未經限速負荷指令形成燃料指令前饋

該前饋作用的優點是變負荷前期能夠加快鍋爐燃燒調節過程,變負荷后期前饋作用逐漸減少,最終回歸到0,不會對穩態的燃料調節造成干擾。

2)限速以后負荷指令對燃料的預估調節

鍋爐燃燒調節要求穩定精確,這樣能夠減少燃料波動,也可減小爐膛壓力的波動,有效避免因為燃料過度調節造成滅火,防止機組非正常停機,有利于機組穩定運行,避免機組非正常停機造成電網頻率波動。

具體策略是限幅、限速且未疊加一次調頻信號的負荷指令,經過函數運算以后作為燃料指令的前饋。在實際應用中,函數的設置需要查看機組負荷和燃料總指令的歷史運行情況,記錄各種穩定負荷工況下的燃料總指令的數據,通過綜合分析,估算各個負荷點的燃料總指令。

設計限速以后的負荷指令對燃料的預估調節,就是考慮穩定燃料的供給。經限幅限速以后的負荷指令信號性能穩定、無反復波動和毛刺,不容易出現壞質量情況。

2 新協調控制系統試驗過程

在生產現場熱工自動調節系統投入的情況下,通過外擾作用和定值擾動作用,人為地改變系統工況,以考驗自動調節系統的工作質量和整定調節系統的參數,改善調節品質。調節品質用以衡量和評價自動調節系統工作的質量優劣、高低,可以歸納為穩定性、準確性和快速性3個方面。協調變負荷,就是通過CCS系統人為地以一定的變負荷速率來增加或減少負荷,通過一定的負荷擾動量檢驗給水、主汽溫、再熱汽溫、燃燒和爐膛壓力等主要調節系統的調節品質是否符合要求。

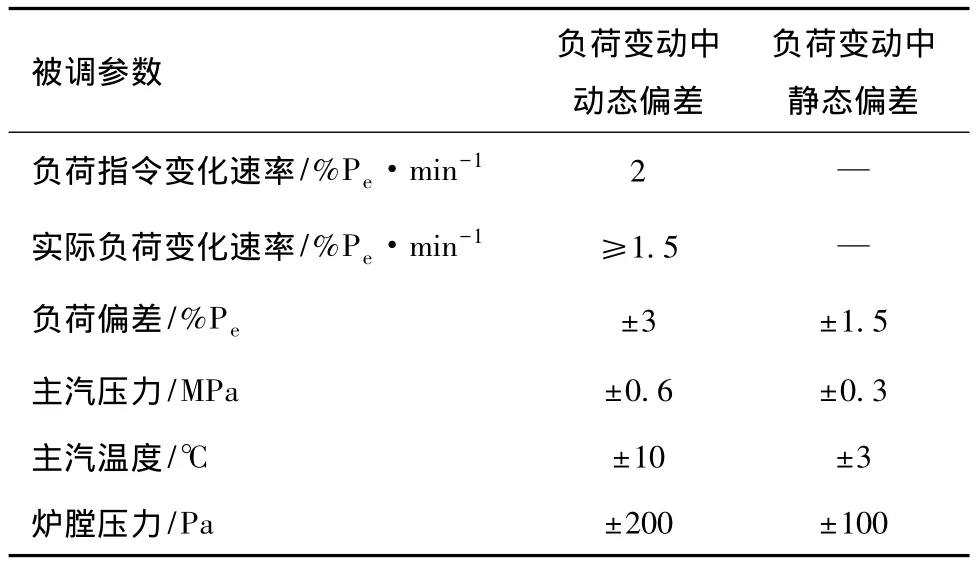

在機爐協調控制方式下,600 MW等級直吹式機組在70%~100%負荷范圍內,負荷指令以2%Pe/min的變化速率、負荷變動量為ΔP=15%Pe進行負荷單向變動試驗,機組各主要被調參數的動態、穩態品質合格指標,如表1。

表1 機組各主要被調參數的動態、靜態品質指標

2.1 試驗準備及檢查

課題組人員對3號機組的協調控制系統進行了試驗。試驗內容包括穩態偏差試驗、主汽壓力定值擾動試驗和協調變負荷試驗。

對新協調控制系統進行了檢查,將原協調控制系統切換到新的協調控制系統,切換過程沒有產生擾動,系統運行穩定。新協調控制系統燃燒調節采用單PID調節,機、爐主控PID參數記錄如下:

燃燒主調:K=1;Kp=2;Ki=1.5。

汽機主調:K=0.13;Kp=0.8;Ki=1.3。

2.2 主汽壓穩態偏差試驗

維持機組穩定,燃燒自動投入,維持主汽壓在設定值22.5 MPa左右穩定運行15 min,記錄主汽壓變化,穩態偏差為-0.22 MPa。

2.3 主汽壓力定值擾動試驗

1)主汽壓力定值增試驗

機組負荷調度處于AGC狀態,維持機組穩定運行,燃燒自動運行平穩,主汽壓力處于定壓運行狀態,壓力約為22.5 MPa,由運行人員在操作員站將設定值增加至23 MPa,維持穩定運行20 min,壓力穩定時間約為3 min。

2)主汽壓力定值減試驗

機組負荷調度處于AGC狀態,維持機組穩定運行,燃燒自動運行平穩,主汽壓力處于定壓運行狀態,壓力約為23 MPa,由運行人員在操作員站將設定值減少至22.5 MPa,維持穩定運行20 min,壓力穩定時間約為8 min。

2.4 協調變負荷擾動試驗

1)協調減負荷試驗

退出AGC狀態,機組維持協調運行狀態,維持鍋爐負荷在490 MW左右穩定運行,協調、給水、汽溫、引風等主要自動調節系統投入自動。主汽溫度設定值為568℃,爐膛壓力設定值為-50 Pa。由運行人員進行協調減負荷擾動試驗的操作,將機組負荷從490 MW減少到410 MW,指令變化時間大約為7.5 min,然后維持穩定20 min左右。由于運行人員設置的負荷下限限制,負荷指令在450 MW保持了100 s。記錄負荷指令、機組功率、主汽壓力、主汽壓力設定、主汽溫度、給水流量、爐膛壓力等主要參數變化趨勢。機組負荷及主要參數穩定后結束試驗。

負荷指令變化時間為9 min,扣除負荷指令保持時間,實際變化時間約為440 s,實際負荷變化量為77 MW。不扣除指令保持時間,實際負荷變化率為8.6 MW/min;剔除負荷指令保持時間,實際負荷變化率為1.05 MW/min,平均變負荷速率為9.3 MW/min。

2)協調增負荷試驗

退出AGC狀態,機組維持協調運行狀態,維持鍋爐負荷在420 MW左右穩定運行,協調、給水、汽溫、引風等主要自動調節系統投入自動。主汽溫度設定值為568℃,爐膛壓力設定值為-50 Pa。由運行人員進行協調增負荷擾動試驗的操作,將機組負荷從420 MW增加到510 MW,指令變化時間大約為7.5 min,然后維持穩定20 min左右。記錄負荷指令、機組功率、主汽壓力、主汽壓力設定、主汽溫度、給水流量、爐膛壓力等主要參數變化趨勢。機組負荷及主要參數穩定后結束試驗。

負荷指令實際變化時間為7.5 min,負荷實際變化量為70 MW,實際變負荷速度為9.3 MW/min。

3 試驗結果及數據分析

燃燒調節系統穩態偏差試驗的主要性能指標:被調量與給定值的最大偏差Ymax=-0.22 MPa,在考核指標0.3 MPa之內。

壓力定值擾動試驗指標:主汽壓力設定值增試驗中,壓力穩定時間約為3 min;主汽壓力設定值降試驗中,壓力穩定時間約為8 min;平均穩定時間約為5.5 min。

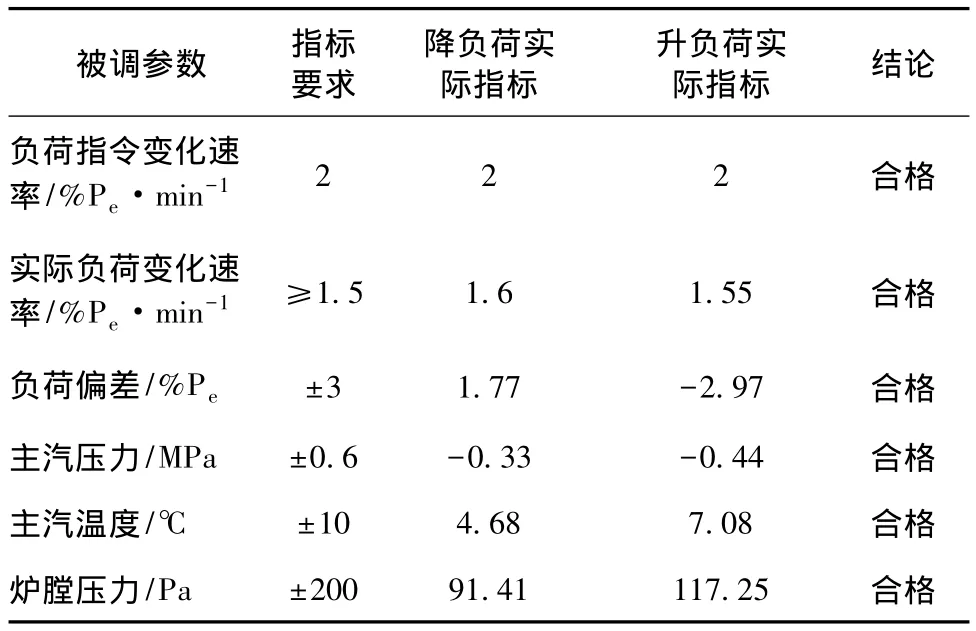

協調變負荷試驗主要參數的數據分析:協調變負荷指標分析見表2。

根據DL/T 774—2004《火力發電廠熱工自動化系統檢修運行維護規程》的相關要求,3號機組協調控制系統調節品質合格。

表2 協調變負荷指標分析

4 結束語

通過課題組成員對火電機組的鍋爐燃燒特性、煤質變化情況進行分析研究,對火電機組的協調控制系統運行特性進行理論分析,深入研究主蒸汽焓值與鍋爐燃燒的關系,通過焓值計算快速、準確控制鍋爐燃燒,減少鍋爐熱力供應滯后對負荷調節的影響。在此基礎上,提出和完善自適應煤種變化協調控制系統的控制策略,并進行應用和研究,設計了基于主蒸汽焓值計算、快速響應的新協調控制系統,使其最終成為國內領先的協調控制系統,可以在國內同類型火電機組上推廣應用。

〔1〕湖南省電力公司科學研究院.大唐華銀金竹山火力發電分公司3號機組協調控制系統優化后變負荷試驗報告〔R〕.2012.