發動機主動間隙控制系統的應用及發展趨勢

常智勇,曲 勝,黎 旭

(1.海軍駐沈陽地區發動機專業軍事代表室,沈陽110015;2.中航工業沈陽發動機設計研究所,沈陽110015)

0 引言

當前,對于主流航空發動機廠商和用戶而言,都面臨一系列的技術挑戰,特別是對于現代的民用發動機,要求滿足性能及操作性、安全性、經濟性、噪聲與排放等實際要求[1]。因此,航空發動機設計和研究部門進行了大量研究,主要目的是提高發動機效率,延長其使用壽命,降低噪聲和排放。對于軸流式航空發動機,渦輪葉柵內存在的復雜的3維、黏性非穩定流動產生氣動損失,顯著影響發動機效率[2]。因為,3維效應和離心力的作用,在燃氣流道中產生二次流,導致渦輪轉子葉片的緣板和葉尖位置生成馬蹄形渦。又由于轉子葉片的葉尖和靜止的渦輪外環之間存在間隙,在轉子葉片的壓力面和吸力面存在較大的壓差,導致葉尖存在明顯的燃氣泄漏。上述現象均顯著降低渦輪及整機效率。根據報道,葉尖間隙增加1%會導致渦輪效率下降1.5%[3]。Wise-man等人(2001)證實,高壓渦輪間隙每減少0.254mm可以使得燃油消耗率(SFC)降低1%,并且發動機排氣溫度降低10K,顯著提高發動機壽命,此外,對減少NOx,CO以及CO2的排放的作用也相當可觀[4]。Kawecki(1979)認為改善高壓渦輪轉子葉尖間隙可以降低發動機壽命期使用成本[5]。合理控制葉尖間隙能帶來巨大的經濟收益,因此,各種間隙控制技術,尤其是主動間隙控制(ACC)技術被視為航空發動機的關鍵技術,國內外航空發動機研究和設計機構投入大量資源對其進行研究。

本文研究了主動間隙控制系統的控制方法及其技術特點,探討了主動間隙控制技術的關鍵技術和發展方向。

1 葉尖間隙的變化機理

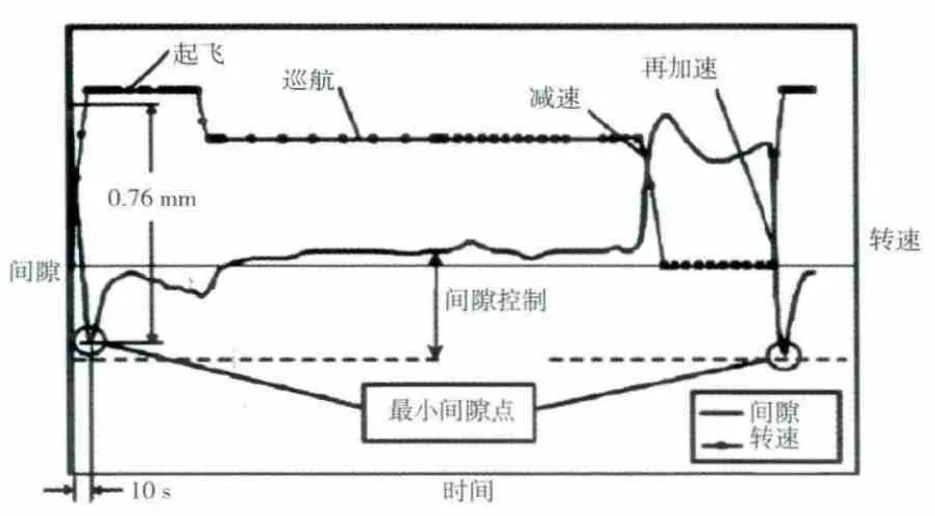

葉尖間隙的影響因素很多,在發動機加工和裝配精度初始狀態下決定了其冷態間隙。在1個飛行起落中,發動機處于不同的工作狀態,如轉速、大氣溫度、渦輪進口溫度和壓比等,發動機轉子的葉尖間隙也隨之發生變化。這些瞬態工作點包括起飛、減速、再加速和著陸等。

1種全新的發動機需要設計出適當的葉尖間隙,保證起動時轉子能正常轉動。飛行起落內渦輪葉尖間隙變化情況如圖1所示。在起飛點需要發動機達到最大狀態,產生最大推力,在起飛過程中,轉子的葉尖間隙急劇減小,并達到1個最小間隙點。在起動過程中,高溫燃氣對轉子葉片和渦輪盤加熱,同時轉子受到增大的離心力作用,轉子迅速膨脹;但是靜止件包括渦輪外環和機匣膨脹的速度要慢得多,因此,葉尖間隙迅速減小,并且有可能導致轉子和靜子部件發生碰摩。在此之后,轉子繼續膨脹并最終達到穩定狀態,機匣持續膨脹,使得葉尖間隙開始增大。在巡航狀態,作用在轉子和機匣上的熱負荷和機械載荷基本不變,二者的膨脹達到平衡狀態,因此,葉尖間隙基本保持不變。與此類似,當發動機進入減速或者再加速等瞬態歷程時,可能產生另1個“最小間隙點”。

圖1 飛行起落內渦輪葉尖間隙變化情況[6]

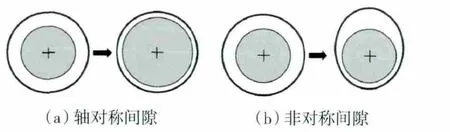

均勻的發動機載荷,包括離心載荷、熱載荷和氣動載荷作用在靜子和轉子上,可以使其產生均勻的徑向變形(如圖2(a)所示),其中離心載荷和熱載荷影響發動機的最大徑向間隙變化。熱載荷會使得轉子和靜子膨脹或者收縮,并且存在受熱不均勻的現象,因此,熱載荷會同時帶來對稱間隙變化和非對稱間隙變化(如圖2(b)所示)。

圖2 2種葉尖間隙變化

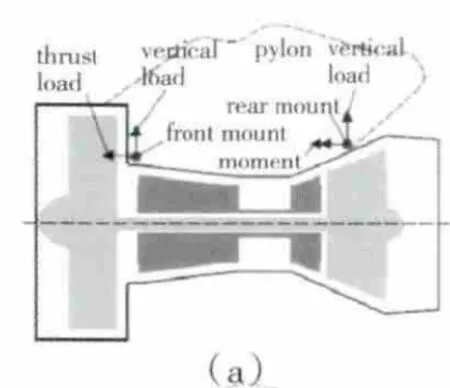

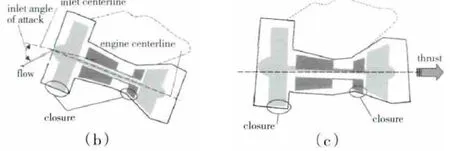

通常,發動機在飛機上的安裝位置并不是其中心線,如圖3(a)所示,氣動力和推力產生1個作用在機匣上的合成力矩,使得靜子相對轉子發生彎曲,如圖(3)b所示。Olsson和Martin對JT9D的研究表明,在空中起動過程中,轉速增加和燃氣加熱轉子葉片和輪盤的作用帶來最大的間隙變化。除此之外,實際的葉尖間隙受發動機載荷(包括離心力、熱、發動機內部壓力和推力載荷)和飛行載荷(包括慣性力、氣動力(外部壓力)和回轉載荷等)的共同作用,由此帶來對稱和非對稱的間隙變化。

圖3 飛行過程中的非對稱間隙變化[6]

除此之外,轉子葉片和機匣的加工工裝和裝配精度對葉尖間隙也有一定的影響,但影響較小,可以通過合理設計轉軸和軸承位置及軸承間隙、控制葉尖高度和機匣圓心度、提高裝配的同心度和不平衡量來盡量減小生產對間隙的影響。

2 主動間隙控制及其分類

為了減小由于不恰當的葉尖間隙帶來的性能損失,發展出各種間隙控制技術,使得在整個飛行包線內保持較小的葉尖間隙,提高發動機效率并降低SFC。間隙控制的方法主要分為被動間隙控制PCC和主動間隙控制ACC。

被動間隙控制是1種不隨發動機工作狀況調節的間隙控制技術,通過匹配轉子和靜子的瞬態膨脹或收縮,在葉片氣動設計階段廣為使用。被動間隙控制選取最嚴苛的瞬態狀態(如起飛等狀態)為設計間隙,通過采用減小裝配間隙、雙層機匣和低膨脹系數材料機匣、使用耐磨涂層來減小葉尖磨損等措施,減小發動機工作中的葉尖間隙。因此,其主要缺點是間隙設定只滿足最嚴苛的瞬態狀態,而在1個飛行起落中占用時間最久的是巡航狀態,對于這種穩定狀態而言,葉尖間隙太大,顯著影響整機效率和SFC。

20世紀70年代末以來,歐美主流發動機廠商開始用主動間隙控制來獲得更好的整機效率,如早期使用的E3,JT9D-70/59,以及CF6發動機[8-10]。目前,主動間隙控制系統已經在民用發動機和工業燃氣輪機上廣為使用,在發動機工作過程中控制葉尖間隙保持最小值,同時又保證在整個發動機飛行包線內葉尖和渦輪外環不會發生碰摩。根據其控制方法,主動間隙控制系統可以分為主動熱控制、主動機械控制和主動壓力控制3類。

2.1 主動熱控制系統

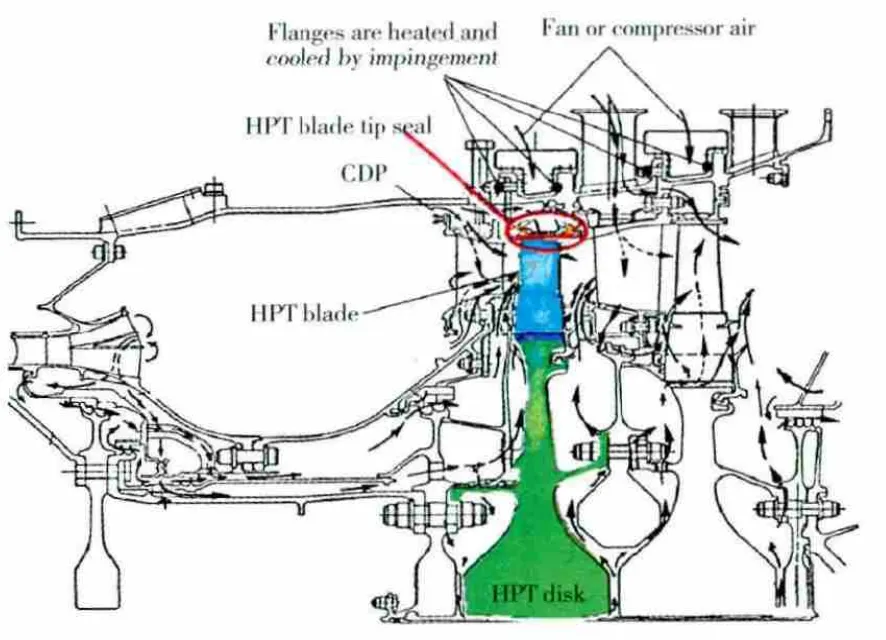

主動熱控制系統目前已被發動機廠商廣泛采用。E3發動機采用的主用熱間隙控制系統如圖4所示,其工作原理是在發動機工作過程中,利用從壓氣機或風扇中抽取的冷氣對渦輪機匣及渦輪外環支撐進行沖擊冷卻,通過控制冷卻空氣的流量和溫度,改變高壓渦輪機匣熱膨脹量,進而控制其徑向位移,獲得預期的葉尖間隙。JT9D、CFM56、PW4000、V2500、GE90等發動機都采用了主動熱控制系統。

圖4 E3發動機主動熱間隙控制系統[8]

主動熱間隙存在1個主要缺點,即間隙控制系統的熱響應速度較慢,并不適合整個飛行包線。雖然瞬態時主動熱間隙控制系統的效果不太明顯,但是在1個飛行起落中的大部分時間,即巡航狀態,熱控制系統能夠有效減小葉尖間隙,從而提高發動機效率,降低SFC。

2.2 主動機械控制系統

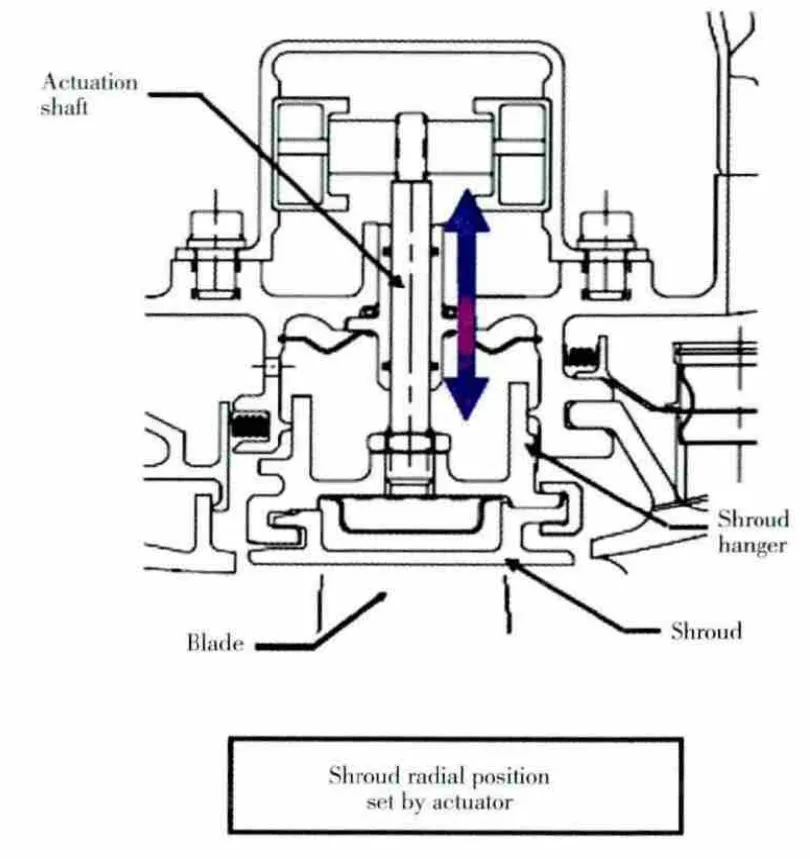

在主動機械控制系統(如圖5所示)中,不同的發動機載荷下通過使用一系列機械裝置調整葉尖間隙。在機匣和渦輪外環間安裝驅動軸,通過水壓式、電-機械式、電磁式等驅動方法在徑向移動外環位置,從而實現葉尖間隙變化。

圖5 主動機械控制系統[11]

主動機械控制的優點是不需要從發動機引氣,不會降低發動機性能,并且能夠快速響應。但是主動機械控制系統的結構比較復雜,增加了發動機的質量,更加困難的是,機械裝置必須在較高的溫度下長期運行,這是該系統必須解決的問題。主動機械控制系統已在RB211系列發動機上采用。

2.3 主動壓力控制系統

主動壓力控制使用壓氣機引氣來實現對葉尖間隙的控制,其利用壓氣機引氣與葉尖位置燃氣間的壓差使渦輪外環產生徑向位移。因此,主動壓力控制系統對壓力的變化非常敏感,并且承受高周疲勞作用。進行間隙控制時需要從壓氣機大量引氣,而這些引氣沒有作功能力,因此,在某種程度上降低發動機效率。B?ck(2010)提出1項主動壓力控制系統的專利,如圖6所示,利用壓力腔和外部的壓力差來改變葉尖間隙。

獲知真相,意味著成為一個不幸。快到春節了,醫院里的人比較少,病房里,很多病情較輕的,也都辦理了出院,誰也不希望春節待在病房里。核桃臉閉著眼睛打盹兒,遠處傳來煙花爆炸的聲音。

3 主動間隙控制的優點

圖6 主動壓力控制系統[12]

主動間隙控制使發動機能夠在最優的葉尖間隙下運行,因此,能夠顯著改善渦輪效率并提高整機效率,并允許發動機在較低的渦輪進口溫度下運行,即可以較少燃油消耗。由此,渦輪部件可以在較低的進口溫度和排氣溫度下工作,可以明顯改善熱端部件的蠕變壽命,對于用戶而言,大大降低了維修成本。

3.1 減少燃油消耗

燃油消耗(SFC)是飛行機隊或者燃機機組最大的成本支出。SFC和發動機效率和渦輪效率直接相關,也和渦輪葉尖間隙緊密相關。

在使用主動間隙控制系統對CF6發動機進行效率提升后,Rich等(1982)對CF6的燃油消耗情況進行估算。高壓渦輪在進行主動間隙控制后,第1、2級高壓渦輪轉子的間隙分別是0.15mm和0.10mm,很大程度上改善了發動機性能,并且使得SFC下降0.7%。對于3700km航程的飛機來說,1年內可以使用184000L燃油(節省0.58%),對于整個機隊而言收益是巨大的[13]。

3.2 降低排放

主動控制系統有效改善了整機效率,降低燃油消耗,因此,也降低了排放。

Ruiz等人(2009)介紹GE90發動機高壓渦輪由于采用主動間隙控制,降低0.95%的SFC,排放也降低1%,特別是NOX和CO排放分別降低約10%和16%[11]。

3.3 降低維修成本

由于葉尖間隙得到優化,發動機可以在更高的循環效率和更低的溫度下運行,必然會延緩熱端部件由于熱疲勞和蠕變造成的故障時間。普遍認為,渦輪前溫度提高10℃會使渦輪葉片壽命減少一半,熱端部件的失效概率會相應減小。從而,增加發動機的在役時間,使發動機的整個服役周期可以降低大量的維修成本。

4 關鍵技術

4.1 葉尖間隙分析技術

葉尖區域由于存在復雜的流動和換熱現象,并且在使用過程中存在變形,因此,精確的葉尖間隙分析技術是進行間隙控制的基礎。

郭淑芬和徐波等就溫度與轉速對渦輪葉尖間隙的影響進行了研究[14],Mayle和Metzger認為旋轉對葉尖換熱和總壓損失影響并不明顯[15],王寶官和李玲等進行了傳熱對葉尖間隙影響的研究,給出了轉子伸長量和機匣膨脹量的計算方法[16]。此外,過渡態葉尖區域的流動、換熱、葉尖位置及渦輪外環的溫度場計算分析及變形分析也需要進行深入研究。使用氣-固-熱耦合分析方法可以對葉尖間隙進行數值模擬,但是目前該方法缺乏進一步有效驗證。

4.2 葉尖間隙測量技術

葉尖間隙測量是實現主動間隙控制,驗證控制系統設計的重要手段。在整個飛行包線內,飛行載荷以及發動機載荷的共同作用,在葉尖產生對稱間隙和非對稱間隙,并且在瞬態過程中間隙隨時間變化。因此,需要借助于葉尖間隙測量,對發動使用過程中的間隙包括最小間隙進行實時測量。基于測試數據確定發動機使用中的有效間隙,設計主動間隙控制規律,并對間隙控制系統進行試驗驗證。

由于發動機在高轉速、高溫高壓條件下進行運轉,葉尖間隙測量的傳感器,要求滿足長期穩定工作、快速實時響應,存在很大的考驗。目前主要有電容法、探針法和電渦流法對葉尖間隙進行測量。

4.3 控制系統設計技術

根據具體的控制方法,主動間隙控制系統主要可以分為開/關式、模型式和反饋式控制系統3類。開/關式控制規律比較簡單,只能在1個工作點進行有效優化控制,這種控制方法目前在發動機上廣泛使用,主要用于對巡航點的葉尖間隙進行控制,有效降低燃油油耗。模型式控制通過測量發動機狀態參數,如轉速、溫度、壓力等,通過模型來估算間隙,這種控制方法可以對多狀態的葉尖間隙進行控制。反饋式控制需要在發動機上實時對葉尖間隙進行測量,要求間隙測量傳感器均有很高的精確性和可靠性。

控制系統需要對控制規律、執行機構進行合理設計,對執行機構作用力的來源,包括壓力機引氣、壓力裝置和機械傳動機構進行有效管理,實現預期的葉尖間隙控制。

此外,控制系統還需要包含容錯設計。在主動間隙控制系統過程中,如果間隙不合適,可能造成渦輪外環或者轉子發生故障甚至危及發動機安全。因此,需要對采用傳感器和執行裝置冗余設計、主動間隙控制系統健康管理等技術手段。

5 主動間隙控制的發展趨勢

5.1 快速響應的主動間隙控制系統

在PROPULSION21計劃框架下,NASA格林研究中心和GE公司針對快速響應的主動間隙控制系統獨立展開研究。

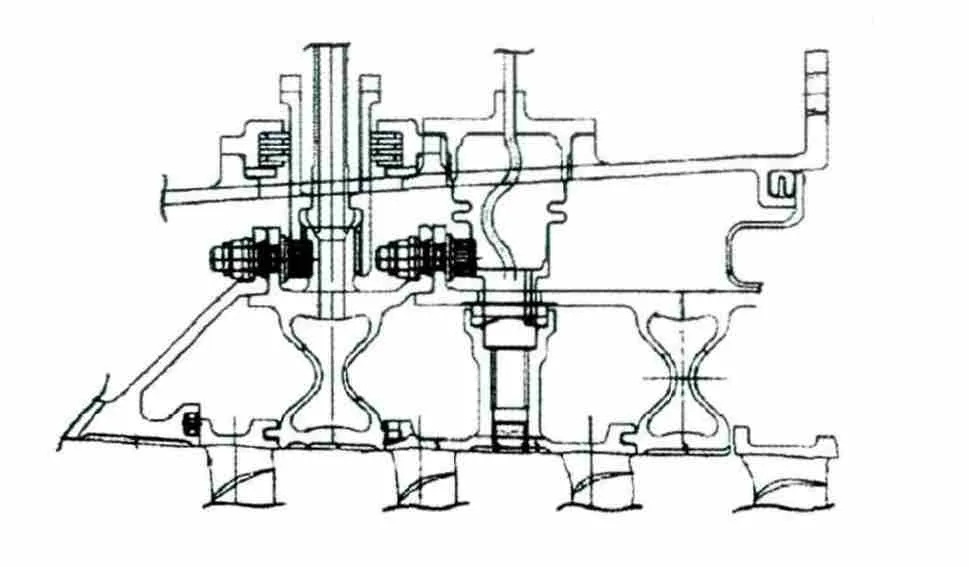

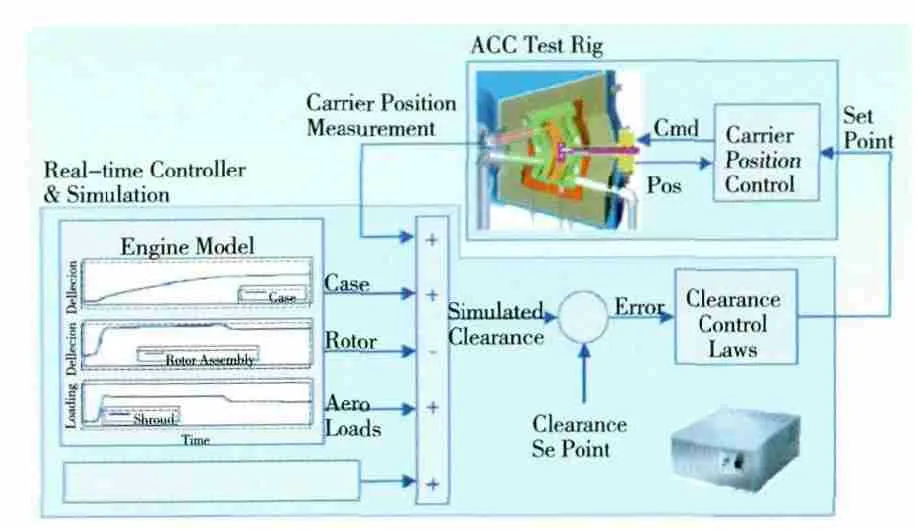

Lattime等(2003)在試驗器上驗證了快速響應的主動機械控制系統的概念[17-18]。快速響應的機械控制系統如圖7所示,該系統包括2個模塊:實時控制模塊和試驗器。實時控制模塊包含1個時域變化的發動機參數的動態模型和相關控制規律。試驗器包含封嚴外環、間隙傳感器、位移執行機構等。在使用中,控制模塊根據發動機狀態,利用動態模型計算轉靜子之間的間隙,并計算理論值和實測間隙的差值。控制系統利用差值計算出新的執行機構位移點,在試驗器上利用傳動桿實現外環塊的徑向位移,使用傳感器測定外環塊的位移量,并將其反饋至控制系統,實現閉環控制。

圖7 NASA主動機械控制系統[18]

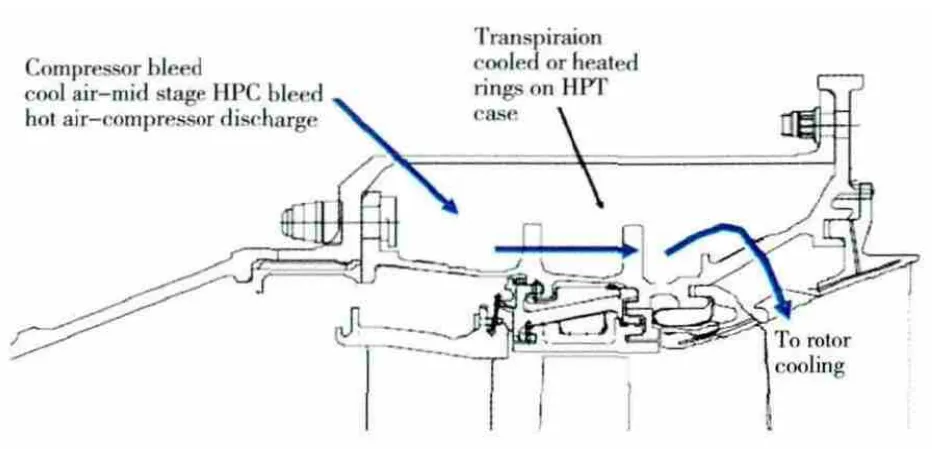

與此同時,GE公司致力于使用熱控制的方法,實現快速響應的主動間隙控制[19]。如圖8所示,使用高壓壓氣機引氣對機匣加熱或冷卻,由于壓力較高,并且流量較大,氣流作用到機匣上可以有更高的對流換熱系數。研究表明:這種熱控制系統能夠加快機匣溫度響應,使機匣的變形速率能夠與渦輪盤和葉片的變形相匹配。此外,用于加熱或冷卻的壓氣機引氣可以再次用于渦輪葉片引氣,從而相對減小冷氣用量,有利于改善整機性能。

圖8 快速響應主動熱間隙控制系統[19]

5.2 采用記憶合金的主動間隙控制系統

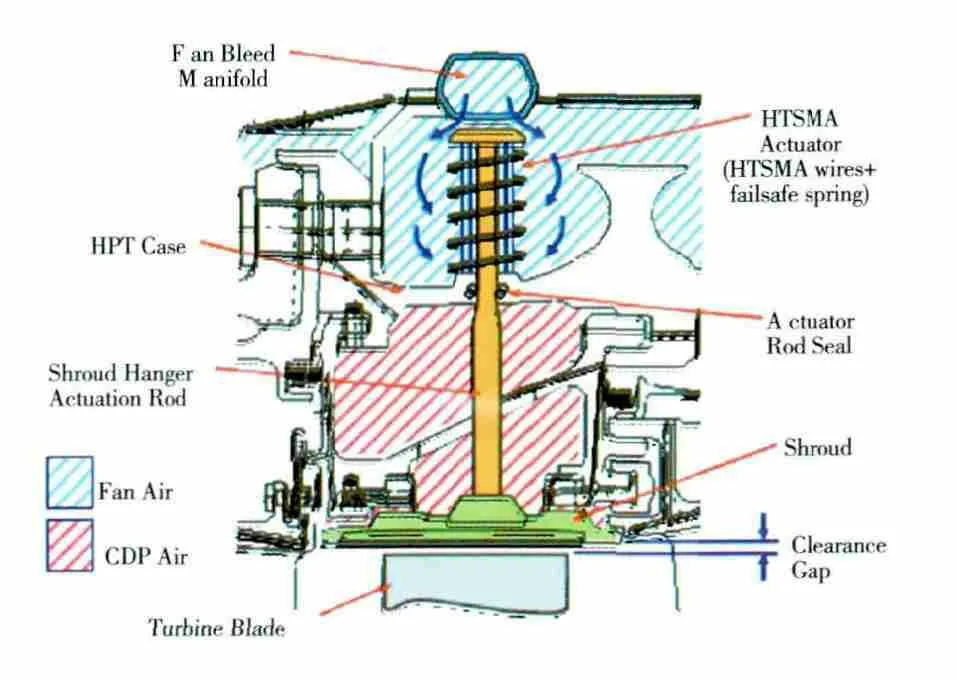

高溫記憶合金(HTSMA)是由NASA格林研究中心研發的1種材料,可以產生復雜變形,在加熱時自動恢復原始形狀。HTSMA能承受500℃的高溫,因此可用于主動間隙控制系統中的位移執行機構。1種使用HTSMA的主動間隙控制系統如圖9所示,HTSMA被制成線圈,可以帶動傳動桿在徑向移動渦輪外環,從而實現增大或減小葉尖間隙的目的。

圖9 采用高溫記憶合金的主動間隙控制[20]

HTSMA控制系統的主要優點是機構比較輕巧,并且只用少量引氣就能達到控制的目的。

6 結束語

主動間隙控制系統是現代航空發動機,特別是民用發動機的基本標志和關鍵技術之一,能夠有效改善發動機性能,降低燃油消耗,減少排放,降低維修成本,具有巨大的經濟效益。目前歐美主流發動機廠商針對主動間隙控制展開大量研究,并且在發動機上廣泛應用。本文對主動間隙控制的機理進行介紹,對當前主動間隙控制系統的應用進行了綜述,認為需要從葉尖間隙分析和測量、控制系統設計等方面開展主動間隙控制系統的關鍵技術研究。國內研究機構可以在基礎上學習借鑒,開展自主的主動間隙控制系統設計和改進。

[1]Horn W ,Hiller S J,Pfoertner H,et al.Chapter 2 actively controlled components[R].RTO-TR-AVT-128.

[2]Denton J D.Loss mechanisms in turbomachines[J].ASME Journal of Turbomachinery,1993,115:621-656.

[3]Arts T.Turbine blade tip design and tip clearance treatment[R].VKI Lecture series 2004-2.

[4]Wiseman M W,Guo T.An investigation of life extending control techniques for gas turbine engines[C].//American Control Conference,Proceedings of the 2001.IEEE,2001:3706-3707.

[5]Kawecki E J.Thermal response turbine shroud study,air force aero propulsion laboratory technical report[R].AFAPL-TR-79-2087.

[6]Lattime S B,Bruce M ,Steinetz B M.Turbine engine clearance control system:current practices and future directions[R].AIAA-2002-3790.

[7]Olsson W J,Martin R L.B747/JT9D flight loads and their effect on engine running clearances and performance deterioration;nacelle aerodynamic and inertial loads(NAIL)/JT9D jet engine diagnostics programs[R].NASA CR-165573.

[8]Halila E E,Lenahan D T,Thomas T T.Energy efficient engine,high pressure turbine test hardware detailed design report[R].NASA-CR-167955.

[9]Gaffin W O.JT9D-70/59 improved high pressure turbine active clearance control system[R].NASA-CR-159661.

[10]Fasching W A.CF6 jet engine performance improvement summary report[R].NASA-CR-165612.

[11]Ruiz R,Albers B,Sak W.Benefits of improve HP turbine active clearance control[R].NASA-CP-2007-214995.

[12]B?ck A.Turboengine U.S.2010/0003122 A1[P].2010-03-12.

[13]Rich S E,Fasching W A.CF6 jet engine performance improvement:high pressure turbine active clearance control[R].NASA-CR-165556.

[14]郭淑芬,徐波.溫度與轉速對渦輪葉尖徑向間隙的影響[J].推進技術,2000,21(4):51-53.GUO Shufen,XU Bo.Effect of temperature and rotational speed on radial clearance of turbine blade tip[J].Journal of Propusion Technology,2000,21(4):51-53.(in Chinese)

[15]Mayle R E,Metzger D E.Heat transfer at the tip of an unshrouded turbine blade [C]//Proc.Seventh Int.Heat Transfer Conf,Hemisphere Pub:1982:87-92.

[16]王寶官,李玲.傳熱對葉尖間隙的影響[J].推進技術,1995,16(2):36-39.WANG Baoguan,LI Ling.Effect of heat transfer on tip clearance[J].Journal of Propusion Technology,1995,16(2):36-39.(in Chinese)

[17]Lattime S L,Steinetz B M,Robbie M.Test rig for evaluating active turbine blade tip clearance control concepts[R].NASA-TM-2003-212533,AIAA-2003-4700.

[18]Melcher K J.Controls considerations for turbine active clearance control,NASA Seals&Secondary Flow Workshop[R].NASA-CP-2004-212963.

[19]Sak V,Advanced thermal HPT clearance control[R].NASACP-2006-214383.

[20]DeCastro JA,Melcher K J,Noebe R D.System level design of a shape memory alloy actuator for active clearance control in the high pressure turbine[R].AIAA-2005-3988.