雙V錐組合測量飽和濕蒸汽的干度及流量研究

張 純 靜

(中煤科工集團重慶設計研究院, 重慶 400016)

V錐流量計出現在20世紀80年代中期,它是根據差壓原理來測量流體流量的一種節流元件[1],以前的節流裝置都是將通過流體收縮到管道的中心線附近,而該流量計利用安裝在管道中的V錐體將流體逐漸地收縮到管道側壁處。由于流體被節流,所以在V錐體前后流體出現差壓,再根據差壓理論就可計算流體流量。

1 雙V錐測量飽和濕蒸汽干度的算法的提出

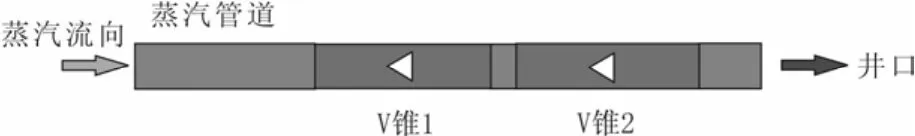

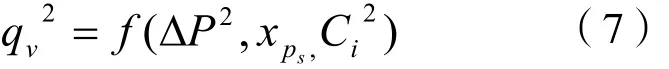

圖1 井口雙V錐節流元件示意圖Fig.1 Schematic diagram of wellhead double V-cone throttling components

如圖1所示,在注汽管線上的安裝規格和結構不同的兩個V錐元件,由于兩個測量單元安裝在同一個管線中,并且距離非常的近,所以,流經前后兩個測量單元的蒸汽質量流量相同、蒸汽體積流量和蒸汽干度也可視為相等。由此,通過雙V錐蒸汽體積流量公式聯立方程即可得到蒸汽干度值,再利用蒸汽干度和體積流量計算出蒸汽質量流量[2]。

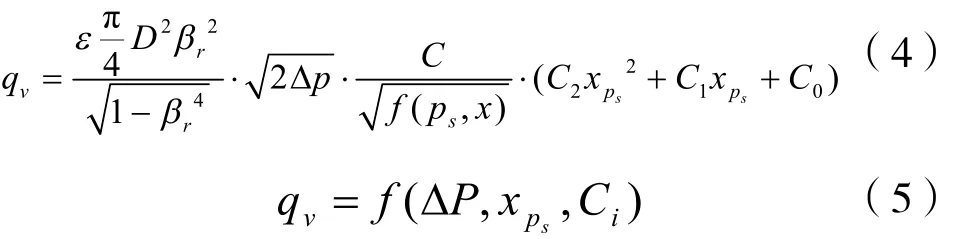

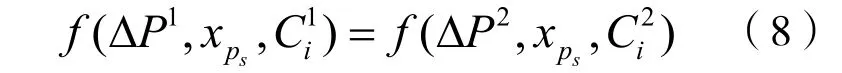

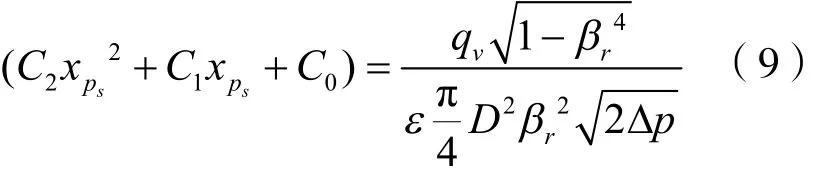

蒸汽流過單V錐體積流量公式為:

式中:x—蒸汽干度。

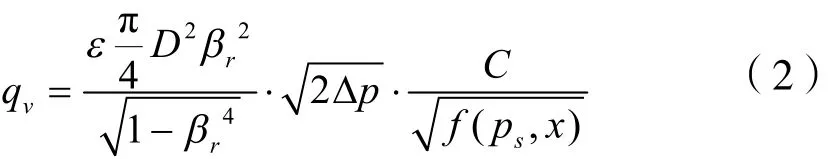

由(1)可知,V錐蒸汽體積流量基礎計算模型中蒸汽體積流量與 有關,于是將(1)變換成如下:

由式(2)和式(3)整理,最終單V錐蒸汽體積流量公式:

從(5)中可見DP,Ps是測量出來,只要qv和Ci已知即可得干度x值(采用雙V錐再去掉一個未知量qv)。

2 雙V錐測量濕蒸汽的算法模型

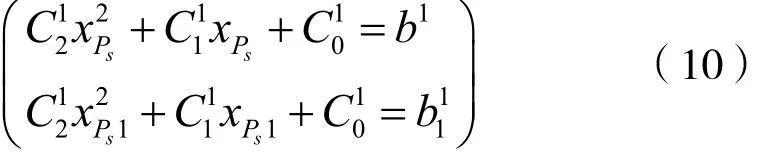

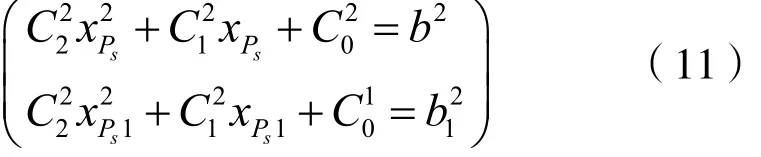

建立雙V錐測量蒸汽干度計算模型。由于兩個V錐安裝距離近,可認為蒸汽體積流量和干度值相等,所以可推導:

前V錐的體積流量可如下計算得:

后V錐的體積流量可如下計算得:

由式(6)和式(7)整理可得雙V錐測量蒸汽干度計算模型為:

式(8)中的DP,Ps測量出來,如果知道,即可得到蒸汽干度值。蒸汽干度已知,將其代入體積方程(2)即可得到蒸汽體積流量 qv,蒸汽密度 r=f(x, Ps),所以可計算得到質量流量qm= qv×r,、可通過不同排量,不同蒸汽干度試驗獲取。

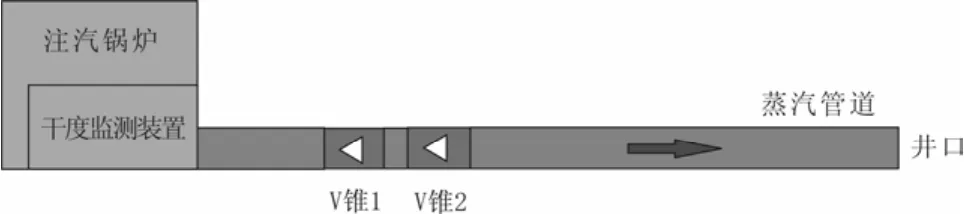

3 算法模型中影響因子的獲取

將雙 V錐安裝在鍋爐出口管線附近如圖 2所示。由于鍋爐出口安裝蒸汽干度監測裝置,所以鍋爐出口的蒸汽干度x和蒸汽體積流量qv可知。雙V錐與鍋爐出口間管道內的熱損失和壓力降很小可以忽略。所以雙V錐處的蒸汽干度和蒸汽體積流量可認為與鍋爐出口的相等。

圖2 鍋爐出口雙V錐節流元件示意圖Fig.2 Schematic diagram of the boiler export double V cone throttling components

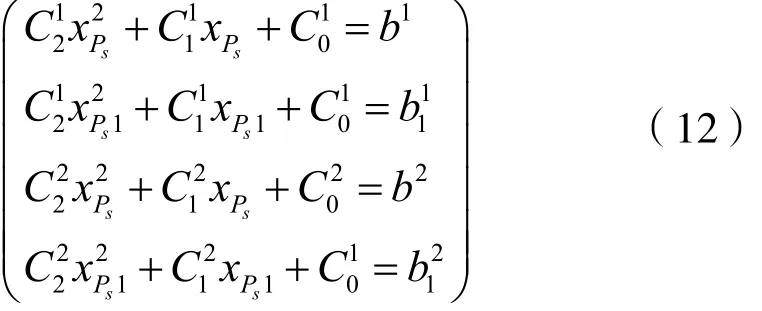

由式(8)可知蒸汽干度計算公式為:

V錐1常系數線性方程組為:

V錐2常系數線性方程組為:

4 試驗結果及分析

4.1 單個V錐蒸汽干度檢測對比

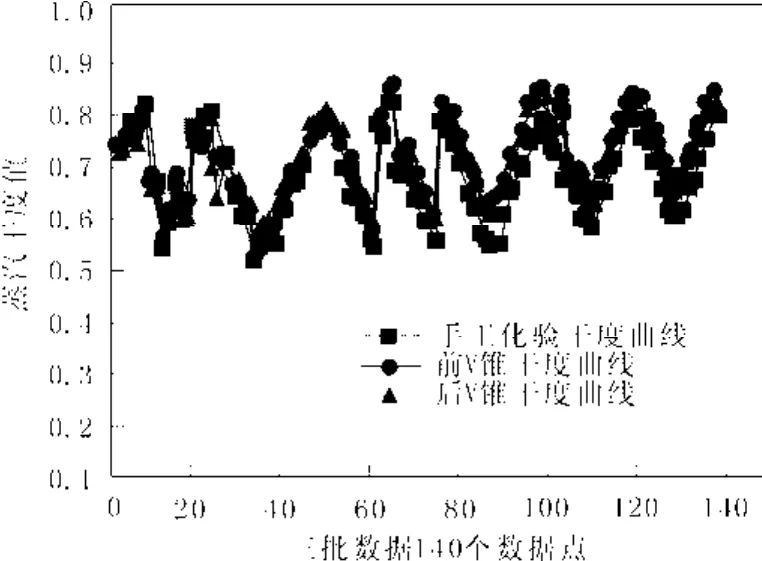

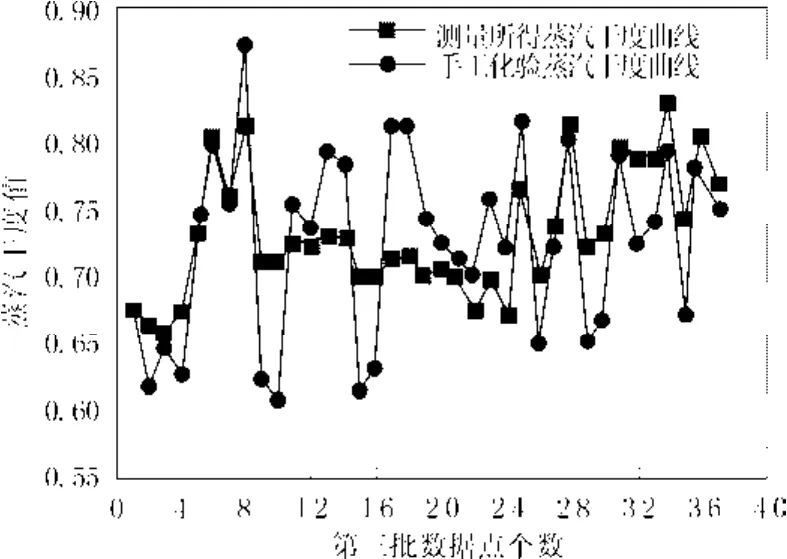

數據分析中首先對單V錐蒸汽干度值檢測的準確性進行比對。三批數據共140個試驗點數據所對應的前V錐、后V錐檢測蒸汽干度值和手工化驗干度值作如圖3所示。

圖3 φ89×13規格單V錐干度對比圖Fig.3 Contrast figure ofφ89×13 specification single V cone dryness

圖3中橫坐標為φ89×13規格雙V錐組合體試驗總數據點數,均勻分布,縱坐標為蒸汽干度值,藍色為手工化驗干度值曲線,粉紅色為前V錐監測干度值曲線,綠色為后V錐監測干度值曲線。從三個干度值曲線中可以看出,兩個單V錐干度值檢測綜合相對誤差在2%以內。

4.2 算法影響因子的求解與修正

為了尋找影響因子的規律,將φ89×13規格雙V錐組合體試驗得到的三批數據中,每個試驗點的所對應的蒸汽干度、蒸汽壓力、給水流量、前V錐差壓值和后V錐差壓值代入(12),列出線性方程組求解影響因子,并將所求出的影響因子作了規律曲線。

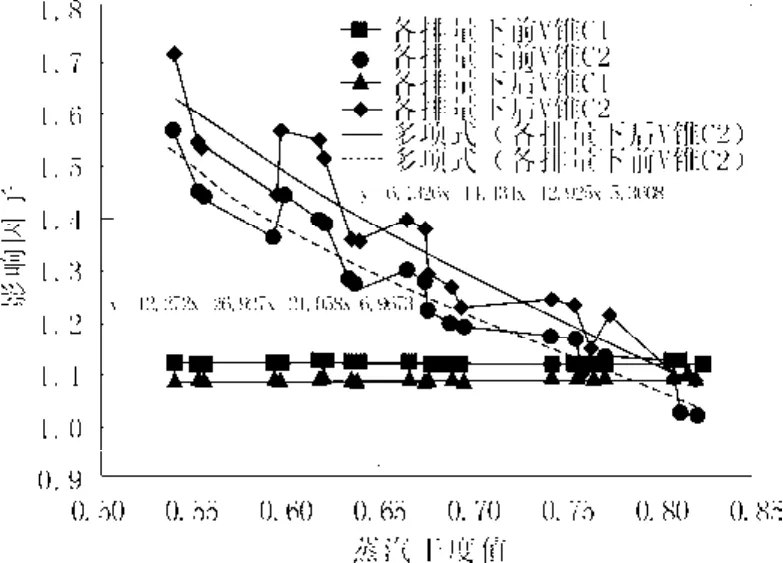

圖4 φ89×13規格雙V錐組合體影響因子曲線Fig.4 Impact factor curves of double V cone combination of φ89×13 Specifications

如圖4所示,橫坐標為蒸汽的蒸干度值,縱坐標為影響因子。試驗在工況狀態下,改變排量分別為 18、17、16和15 t/h,并且干度從0.85至0.55中的所測點,干度以手工化驗為準。將不同排量、不同干度下所求解的前V錐影響因子C1和C2,后V錐影響因子C1和C2的規律曲線作出。

并回歸得到前V錐影響因子C2多項式方程:

回歸得到后V錐影響因子C2多項式方程:

4.3 算法影響因子規律的應用

從上述的試驗數據中獲得了前 V錐影響因子C1、C2和后V錐的影響因子C1、C2規律曲線方程后,將其代入雙V錐的組合公式中,求解第三批數據測量的蒸汽干度值,并與實際測量值比較,以此比對測量算法的精確度。比較結果如下圖5所示。從圖5中可見測量誤差在8%~10%左右。由于誤差較大需要對數據重新分析。

圖5 φ89×13規格影響因子應用后所測干度曲線Fig.5 Test dryness curves ofφ89×13 specifications applied after the impact factor

4.4 提高測量精度的相關數據分析

為了提高蒸汽干度的測量精度,減少算法誤差,重新對數據進行了影響因子與汽液密度比,干度與差壓值,干度與雙V錐差壓的比值、干度與雙V錐的差壓的差值進行了分析。

4.4.1 影響因子與汽液密度比的關系

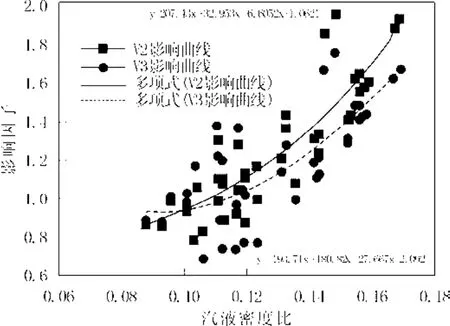

汽液密度比與影響因子的關系,體現了系統算法中蒸汽壓力和蒸汽干度對影響因子的相互關聯影響(圖6)。

圖6 φ89×13影響因子與汽液密度比關系曲線Fig.6 Ratio relation curves of impact factor and steam liquid density ofφ89×13

將雙V錐組合體φ89×13規格的雙V錐檢測段,相關三批試驗數據作成如圖6所示的曲線,橫坐標為蒸汽的汽液密度比,縱坐標為影響因子。試驗在工況狀態下,改變排量分別為18 t/h至15 t/h,并且干度從0.85至0.55中的所測點,干度以手工化驗為準,回歸影響因子曲線。汽液密度比值實質上體現了飽和壓力的變化,當壓力變大時,汽液密度比值會越大,相反壓為變小時汽液密度比值會越小,所以,汽液密度比值對干度的影響應是蒸汽壓力對干度影響的體現。

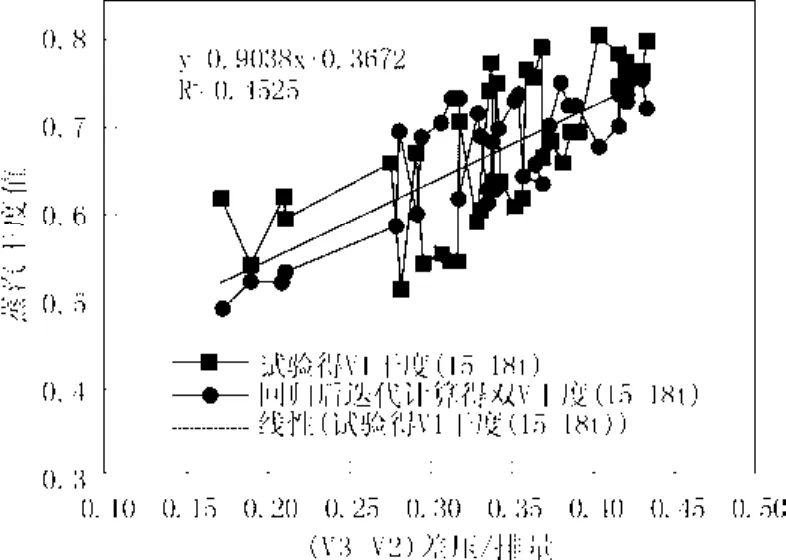

4.4.2 單位排量下前后V錐壓差差值與蒸汽干度的關系

圖7 單位排量下前后V錐壓差與干度關系Fig.7 Relation of volume double V cone pressure difference and the dryness per unit output

將φ89×13規格雙 V錐組合體試驗得到的三批數據中,從排量為18 t/h至15 t/h的排量,干度從0.85至0.55所測得的數據中,分析在單位排量下前后V錐差壓的差值與蒸汽干度關系,并用線性回歸出規律方程,如圖7所示。該曲線不僅能體現排量對干度的影響規律,也能體現雙V錐差壓值對干度影響規律。

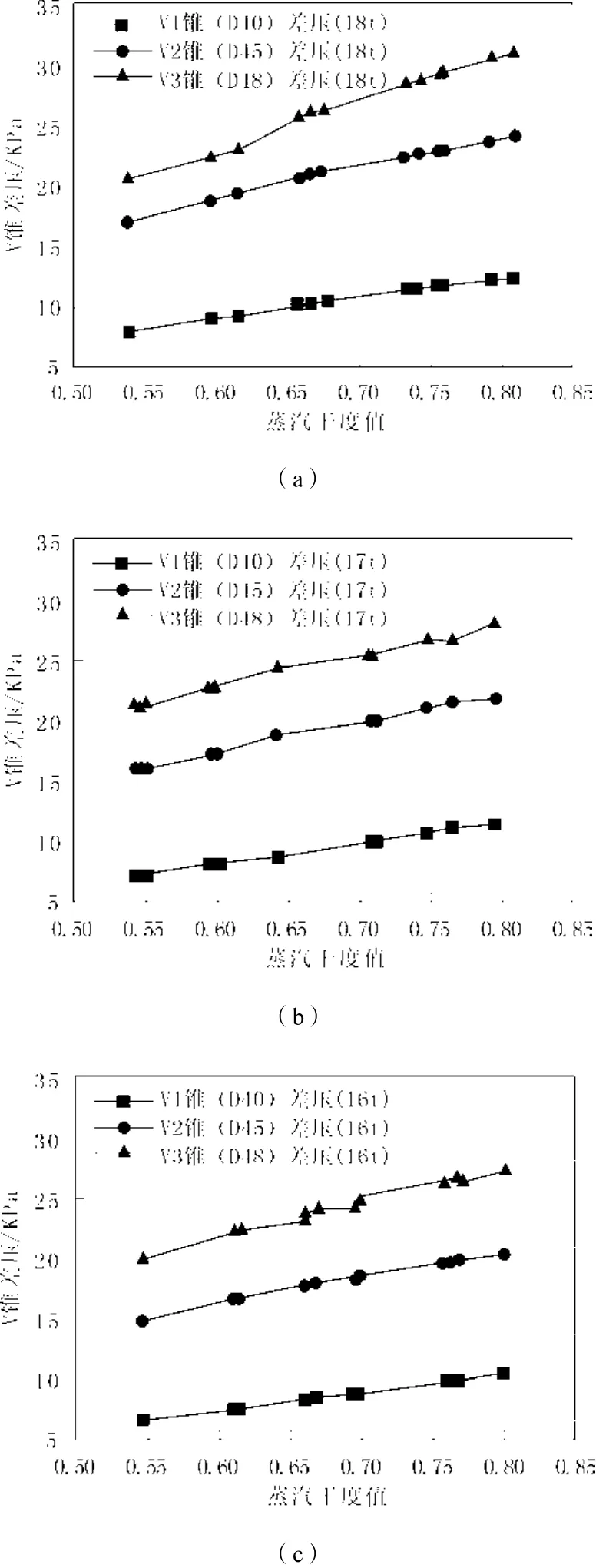

4.4.3 雙V錐壓差與蒸汽干度的關系

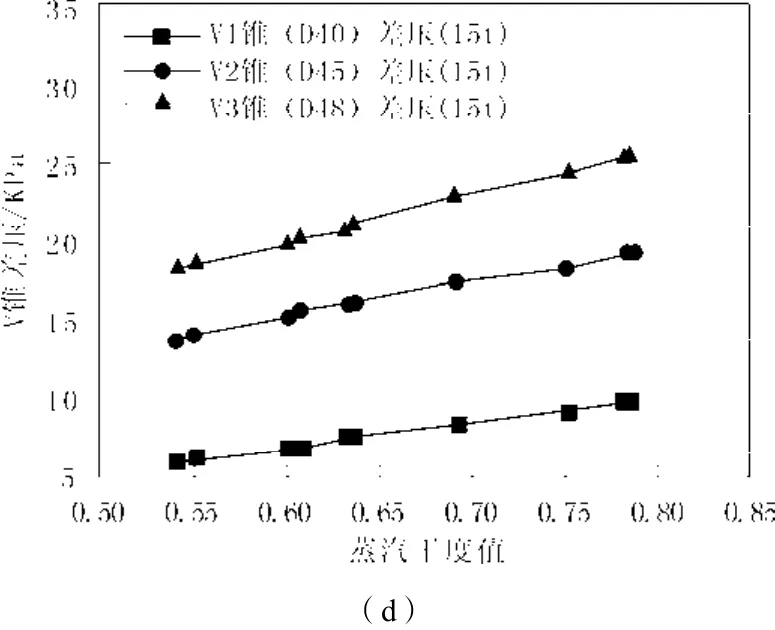

φ89×13規格雙V錐組合體試驗得到的三批數據中,雙V錐壓差與蒸汽干度的關系如圖8所示。

從φ89×13雙V錐組合體的前后壓差與蒸汽干度關系曲線中可知,相同排量下干度越高壓差越大;相同干度下排量越高壓差越大。

圖8 不同排量下前后V錐壓差與干度關系Fig.8 Relation of double V cone pressure difference and the dryness of different output

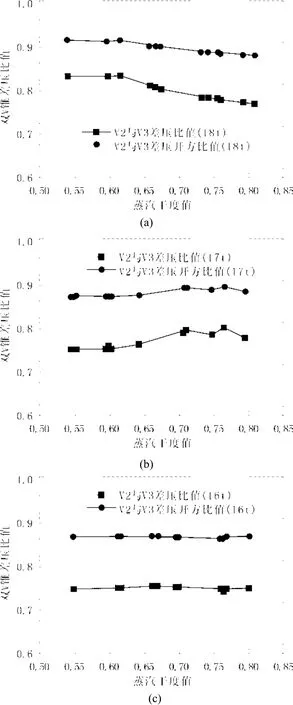

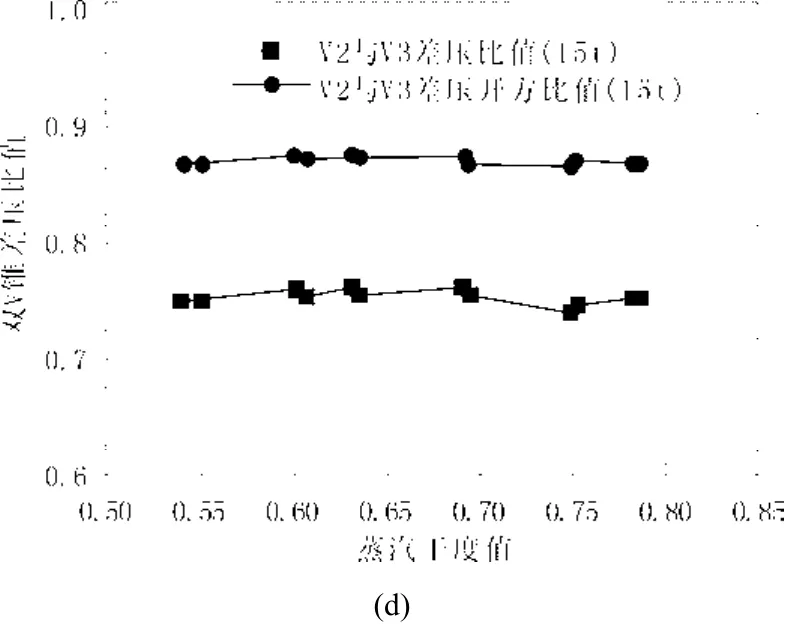

4.4.4 雙V錐壓差比值與蒸汽干度的關系

φ89×13規格雙V錐組合體試驗得到的三批數據中,前V錐壓差和后V錐壓差比值與蒸汽干度的關系如圖9所示。

圖9 不同排量下壓差比值與干度關系Fig.9 Relation of volume pressure differential ratio and the dryness relation of different output

從φ89×13雙V錐組合體的前后壓差比值與蒸汽干度關系曲線中看出,雙V錐組合體的前后壓差比值近乎常數,其值大小受蒸汽干度和蒸汽流量影響不大,而與組合體的雙V錐結構有關。

5 結 論

通過“雙V錐”現場試驗研究以及對數據的分析,可以得到以下的試驗結論:

(1)雙 V錐井口濕蒸汽干度在線測量相對誤差≤4%;

(2)雙 V錐井口濕蒸汽質量流量在線測量相對誤差≤3%;

(3)在體積變化式蒸汽干度檢測方法的基礎上,通過改進干度和流量的計算模型,比如將其他的數學計算方法應用到該模型,或許計算精度會更高;

(4)實現在線計量、測量精度高、使用靈活可靠。

[1]孫淮清,王建中.流量測量節流裝置手冊(第二版)[M].北京:化學工業出版社, 2005:1-213.

[2]Stewart D.G.,Hodges D.Wet gas metering with V-Cone meters[R].North sea flow measurement workshop 22nd-25th,2002.