陜西關中地區某高速公路路基綜合加固施工技術

李 珂 李 娟

(1.西安公路研究院,陜西西安 710065;2.陜西高速公路工程試驗檢測有限公司,陜西西安 710086)

1 工程概況

某高速公路位于陜西省關中平原東部,路線所經區域廣泛分布濕陷性黃土、飽和黃土、低洼濕軟地基和鹽漬土等不良地質,因而在路基填筑之后局部出現了不同程度的裂縫和沉陷,本文重點分析了該高速K3+510~K3+640段路基沉陷裂縫的綜合加固施工技術。

2 工程地質條件

根據現場調查及勘察資料,某高速K3+510~K3+640段為渭河二級階地構造洼地,其黃土層具Ⅱ級非自重濕陷性,地下水位高程為374.44 m,距原地表有23 m。原地表以下在勘察深度范圍內主要由第四系上更新統風積黃土()、下部為中更新殘積古土壤()和沖積粉質粘土();路基部分由上向下依次為:①回填灰土,②砂卵石,③碎石土,④夯實黃土,⑤黃土。在裂縫位置進行鉆孔取樣檢測結果表明:②砂卵石,③碎石土層呈松散~稍密狀態,動探擊數小于10擊;②砂卵石中填土含量較大,均勻性差;⑤黃土層呈軟塑狀態,含水量為25%~25.3%,室內試驗結果顯示該層黃土具有自重濕陷性。

3 路基沉陷開裂成因分析[1]

3.1 路基沉陷

施工過程中在2010年4月15日發現路基沿擋墻縱向開裂長度100 m,開裂位置距擋墻5 m~6 m,裂縫寬度約2 cm,擋墻高度10 m~12 m。

經過現場鉆孔取樣檢測、調查分析該段路基沉陷裂縫的原因較多,主要可以歸納為以下幾點:

1)路基擋墻基礎及路基基礎浸水導致基底黃土濕陷,雨后排水不暢導致地基土含水量增大,承載力降低。

2)路基填土高度相對較大,施工中未按設計要求分層壓實。

3)由于施工周期短,為了趕工期,地基土未加處理或處理不徹底,地基未能固結沉降到位,另外路基施工中填土含水量過大,其含水量大于最佳含水量,填土無法達到壓實要求等。

3.2 路基開裂

路基開裂是最普遍的損壞現象之一,只不過是裂縫產生的早晚、多少及裂縫的類型有所不同。路基裂縫有橫向裂縫、縱向裂縫、網裂、沉降裂縫等。該處路基壓實度不夠產生的縱向裂縫主要由于地基土和填土不可避免的不均勻性,特別是在有雨水滲入地基的情況下,地基土產生濕陷下沉導致不均勻沉降,加上在施工車載荷載直接作用下,在輪跡部位產生大的拉應力或剪應力,導致開裂,路基外側擋土墻在表觀上并沒有發現變形[2]。

3.3 路基外側擋土墻變形監測

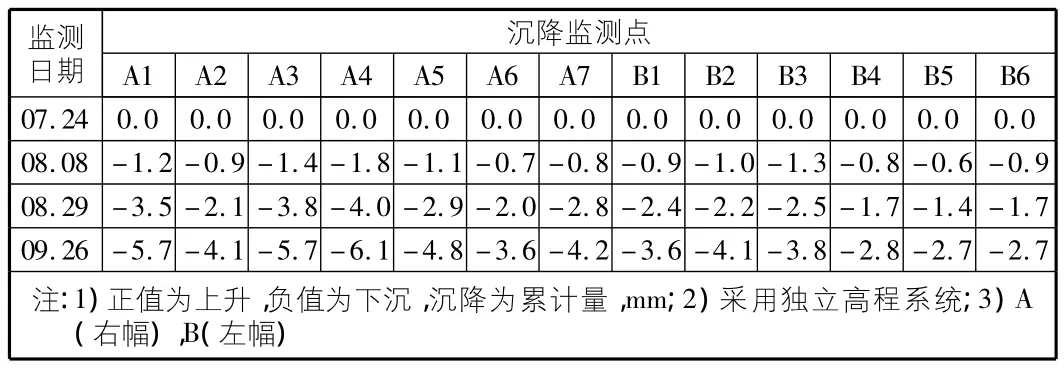

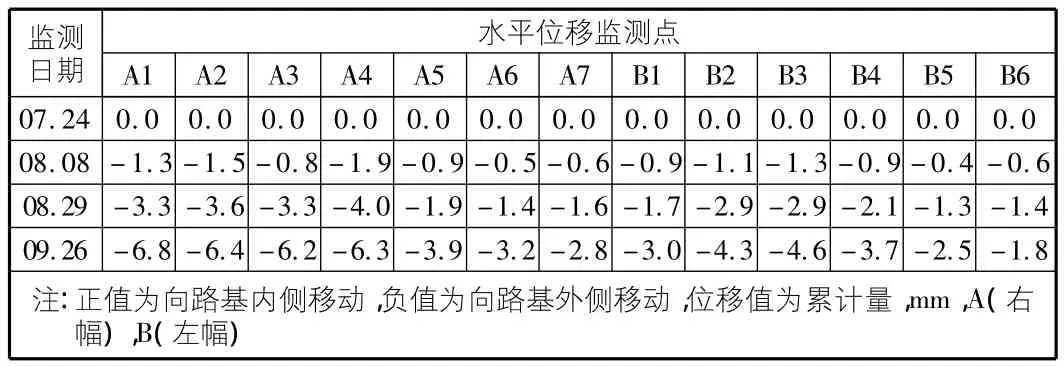

在路基兩側擋墻墻頂從大樁號開始布設了兩排監測點,間距15 m~20 m,路基右幅點號為A1~A7,路基左幅點號為B1~B6,經過兩個月4次觀測,觀測結果如表1和表2所示。

表1 擋土墻沉降監測點成果表(2012年)

監測結果中沉降值最大為-2.3 mm(A1號監測點),累計最大沉降值為-6.1 mm(A4號監測點),通過沉降觀測結果表明該段擋土墻目前處于穩定狀態。

表2 擋土墻水平位移監測點成果表(2012年)

監測結果中位移值最大為-3.5 mm(A1號監測點),累計最大位移值為-6.8 mm(A1號監測點),通過位移監測結果表明該段擋土墻目前穩定。

4 路基綜合加固施工技術

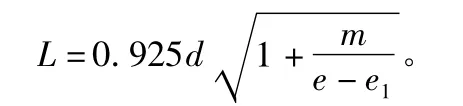

經過調查、綜合分析,路基并沒有出現整體變形和位移,擬采用干拌水泥碎石樁加固,對于填土含水量較大處采用生石灰砂樁加固(見圖1,圖2),加固樁施工結束后采用注漿加固,最后銑刨重鋪路面,中面層鋪6 cm厚中粒式瀝青混凝土AC-20,上面層鋪4 cm厚細粒式瀝青混凝土AC-13,保證修補后新舊路面銜接平順統一[3]。當路基填料下部含水量大于23%及其飽和度大于0.65時,采用生石灰和中粗砂作為樁體下部填料,干拌水泥碎石作為樁體上部填料。根據鉆孔取樣資料,設計樁徑為15 cm,樁長為15 m(上部水泥碎石樁長8.3 m,下部生石灰樁長6.7 m)。孔心距可按下式計算:

其中,L為孔心距,m;d為樁孔直徑,m;m為生石灰樁中生石灰占樁體積的百分比,以小數計;e為天然土體孔隙比;e1為加固后土體孔隙比。

經過計算,樁間距確定為1.15 m,梅花形布置。

圖1 路面裂縫測量

圖2 路基綜合加固處理

注漿加固采用單管注漿工藝,注漿導孔孔徑為89 mm~150 mm,呈梅花形布置。為了均勻填充路基填料,注漿孔間距取3 m,孔深以深入原狀土0.5 m為準,深度根據地形可適當調整。

4.1 加固機理

4.1.1 置換擠密作用

生石灰樁、干拌混凝土碎石樁均是通過機具成孔,利用桿狀尖錘的高壓強動能,對孔內填料進行沖擊夯擴,破壞土體結構,使填料向孔底和孔周強力壓實、擠密,從而改善土體結構提高路基承載力,成樁后的擠密樁與樁間土形成復合地基共同承擔上部荷載,進而減少總沉降量。

4.1.2 復合地基作用

復合地基是由基體(地基、路基土體)和增強體(樁體)組成,它是兩種剛度(或者模量)不同材料的集合體,因而復合地基是非均勻和各向異性的,在荷載作用下,基體與增強體共同承擔荷載壓力。成孔在被填滿壓緊后形成樁體,樁體具有較高的承載能力,這樣使得群樁的面積約占松散土加固面積的20%,以致生石灰樁和干拌水泥碎石樁與原土組成復合地基、復合路基,達到加固的目的,有利于提高地基、路基的整體強度,降低壓縮性。

利用液壓、氣壓將水泥漿注入路基,在砂礫、粘性土等填料路基內發生徑向劈裂,漿液沿裂隙流入土體,并將土體切割成不規則的塊體,在塊體之間形成互相穿插的膠狀水泥結石,粘性土又受到充填漿液時的壓縮,形成一種復合型巖土,防止或減弱路基再下沉,壓密注漿形成的土能使路面上抬,使路面回升,是用濃漿置換和擠密土體的過程。通過注漿形成的水泥樁樁體也可作為半剛性基層的樁基礎,有效地支撐路面結構層,起到雙重作用。

4.1.3 吸水作用

吸水作用是由于生石灰吸水生成的Ca(OH)2中一部分與土中的二氧化碳和氧化鋁產生化學反應,生成水化硅酸鈣、水化鋁酸鈣等水化物。水化物對土顆粒產生膠化作用,使土聚體增大,從本質上改變了土的結構,提高了土的強度,而土體的強度將隨齡期的增長而增加。1 kg生石灰的消解要吸收0.32 kg的水,同時,由于反應中放出大量熱量提高了地基的溫度,實測樁間土的溫度在50℃以上,使土產生一定的汽化脫水,從而使土中含水量下降、孔隙比減小、土顆粒靠攏擠密,其加固機理包括打樁擠密、吸水膨脹擠密、離子交換、膠凝、升溫加熱作用。

根據以往在高速路基處理的實踐中可以體現,生石灰樁對處理地表水入滲導致路基土含水量增大,承載能力降低等收到較好的效果,形成復合地基后對于消除黃土濕陷性也是一種很好的方法[4]。

4.2 材料及配比要求

參照以往路基加固中采用的配合比,定為干拌水泥碎石樁配合比為碎石(1 306 kg)∶砂(761 kg)∶水泥(354 kg)。

生石灰樁回填材料采用生石灰、中粗砂混合料,配合比為生石灰∶中粗砂=8∶2(體積比)。

干拌水泥碎石樁采用等同于C20混凝土標號,水泥料應使用32.5R及以上合格產品,碎石的含泥量小于0.5%,壓碎值達到設計及室內試驗要求,采用粗砂的含泥量小于0.5%,石灰材料應選用新鮮的生石灰塊,有效氧化鈣含量不低于70%,含粉量(即消石灰)不宜超過15%。

采用注漿加固的漿液配合比(每立方米漿液材料用量)為水泥∶粉煤灰∶水 =375 kg∶375 kg∶750 kg,注漿比重1.55 g/cm3~1.60 g/cm3,壓力 0.2 MPa~1.0 MPa[5]。

4.3 施工工藝

1)依據設計樁位布置圖現場放線,確定路基病害處置的樁位及注漿孔位。

2)采用XY-200型巖芯鉆機成孔,成孔直徑15 cm,成樁直徑可達20 cm,保證成孔豎直,以免成樁傾斜,同時施工時允許偏差應符合規范要求。

3)按照設計配合比拌料,每貫入30 cm的拌合料,用重120 kg,落距大于70 cm的夯錘夯擊密實。

4)施工流程:孔位布置→鉆機就位→成孔→鉆桿提出→插入注漿管→封孔→注漿→停止注漿封閉注漿管[6]。

4.4 試樁

在正式施工前應按照施工工藝進行試樁,考察設備能力、成樁直徑及密實度,確定最佳的夯擊次數。根據以往成功經驗,并結合目前的實際情況要求大于7次為擊實。同時規定擠密后樁間土最小干密度不得小于1.5 t/m,樁間土的平均壓實系數為0.90~0.93,樁體的極限承載力達到 250 kPa~500 kPa。

4.5 排水

由于地處濕陷性黃土地帶,對路基排水系統進行及時修復和增補,將匯水實行早接遠送的措施,保持路基排水及時、通暢,并加強薄弱環節的重點防治。

5 結語

路基是道路的基礎,更是保證路面質量和穩定的關鍵,路基病害的產生與地質、設計、施工等各個環節有關,必須從各個環節注意,采取相應的措施提前治理和預防路基病害的產生,防患于未然[7]。通過處理后,路基的壓實度和含水量均達到規范要求,增強了原有路基土的擠密強度。相對于以往采用換填土層法而言,其工程量較小,節省了造價成本,受氣候影響小,占用施工場地較小,不會影響其他工作面的施工。因此,生石灰樁擠密法和干拌水泥碎石樁擠密法在施工過程中發揮了較大作用,從監測結果和目前通車情況來看,確保了路基的施工質量,是一種行之有效的路基加固方法。

[1]陳國勇,陳智賢.充填滲透灌漿法在軟弱路基加固處理中的應用[J].探礦工程,2007(5):41-42.

[2]賀茉莉.高速公路路基注漿加固施工技術[J].探礦工程,2001(3):75-77.

[3]趙大軍,計勝利.濱綏鐵路線某段路基加固技術[J].探礦工程,2000(1):33-37.

[4]鄭朝陽.高速公路路面破壞和路基病害的特征及成因分析[J].民營科技,2009(9):23-24.

[5]西安公路研究院.青島至蘭州公路陜西境壺口至雷家角高速公路橋涵臺背加固設計[Z].2009.

[6]李 啟,張勃蓬.西寶高速公路路基病害處治分析[J].山西交通科技,2005(3):15-17.

[7]張鳳凌.某公路軟土路基病害分析及整治[J].巖土工程界,2007(8):29-32.