液相加氫工藝在航空煤油生產上的工業應用

周禮俊, 宋永一

(1. 中國石化鎮海煉化分公司, 浙江 寧波 315207; 2. 中國石化撫順石油化工研究院,遼寧 撫順 113001)

為滿足國內航煤市場拓展的需要,鎮海煉化公司在現有一套常規100萬t/a航煤加氫裝置的基礎上,計劃增上一套航煤生產裝置,在滿足生產需要的前提下,為節約投資成本[1],決定利舊1982年建成,歷經8次改造的Ⅰ柴油加氫(簡稱Ⅰ加氫)再次改造成液相航煤加氫裝置,生產航煤產品。

Ⅰ加氫裝置原設計負荷為40萬t/a柴油加氫精制裝置,1982年底投料試車,在2001年第4次改造時更換了反應器,擴能至60萬t/a,2006年第6次改造時增加了循環氫脫硫系統,2009年第7次臨時改造成70萬t/a OCT-MD催化汽油脫硫裝置生產國Ⅲ汽油,運行3個月至S Zorb裝置投產后停工,2010年改造恢復成焦化汽柴油加氫裝置,2012年第9次改造為液相航煤加氫裝置。

裝置由鎮海石化工程有限責任公司設計,處理量70萬t/a,年開工時間為8 400 h,操作彈性60%~100%,采用撫順石油化工研究院的液相加氫工藝[1],2012年5月完成工程設計,2012年6月由鎮海石化工程建設安裝公司開始施工建設,2012年9月10日中交,9月17~18日催化劑裝填,19~20日氫氣5.0 MPa氣密,21~22日點火升溫催化劑硫化,23日切換原料調整,產品合格,裝置開車一次成功。

1 裝置改造

1.1 改造內容

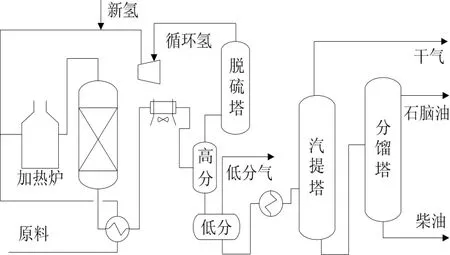

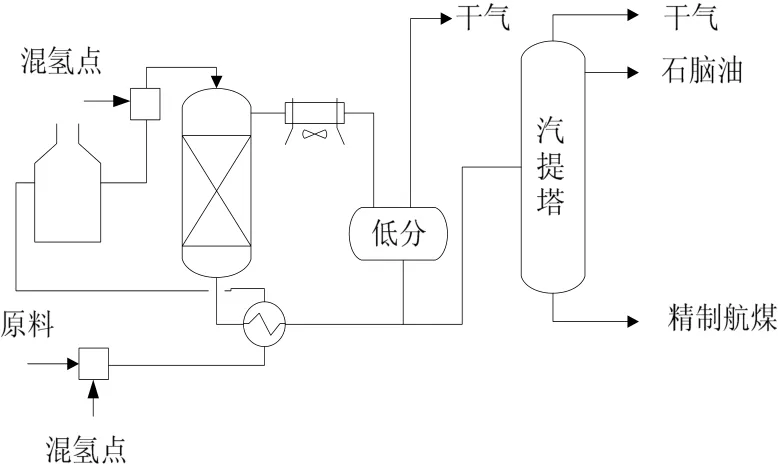

裝置改造前后工藝流程圖見圖 1、圖 2。裝置改造后流程較改造前更簡單,具體改造內容如下:

圖1 改造前工藝流程圖Fig. 1 The process flow diagram before transformation

(1)取消循環氫系統,停運循環氫壓縮機、循環氫脫硫塔,新氫從7.0 MPa氫氣管網直供。

(2)取消了原汽提塔,原分餾塔內填料卸出,改造為32層浮閥塔盤,作為液相加氫精制航煤汽提塔。

(3)高分罐未改造,但高分氣液相分離功能取消,滿罐操作,利舊高分液控閥組作為反應器液位控制閥組。

(4)原料油泵,原分餾塔底泵因負荷不匹配,整體更新。

(5)精制航煤后精脫硫罐利舊停運MEROX裝置航煤精脫硫罐,位置不變,新增管線連接。

(6)新增兩臺液相加氫的專利產品混氫均質器。(7)原料油過濾器濾更新為50/25μm兩級過濾。原裝置取消功能部分設備管線均未廢棄,全部采用盲板隔離。

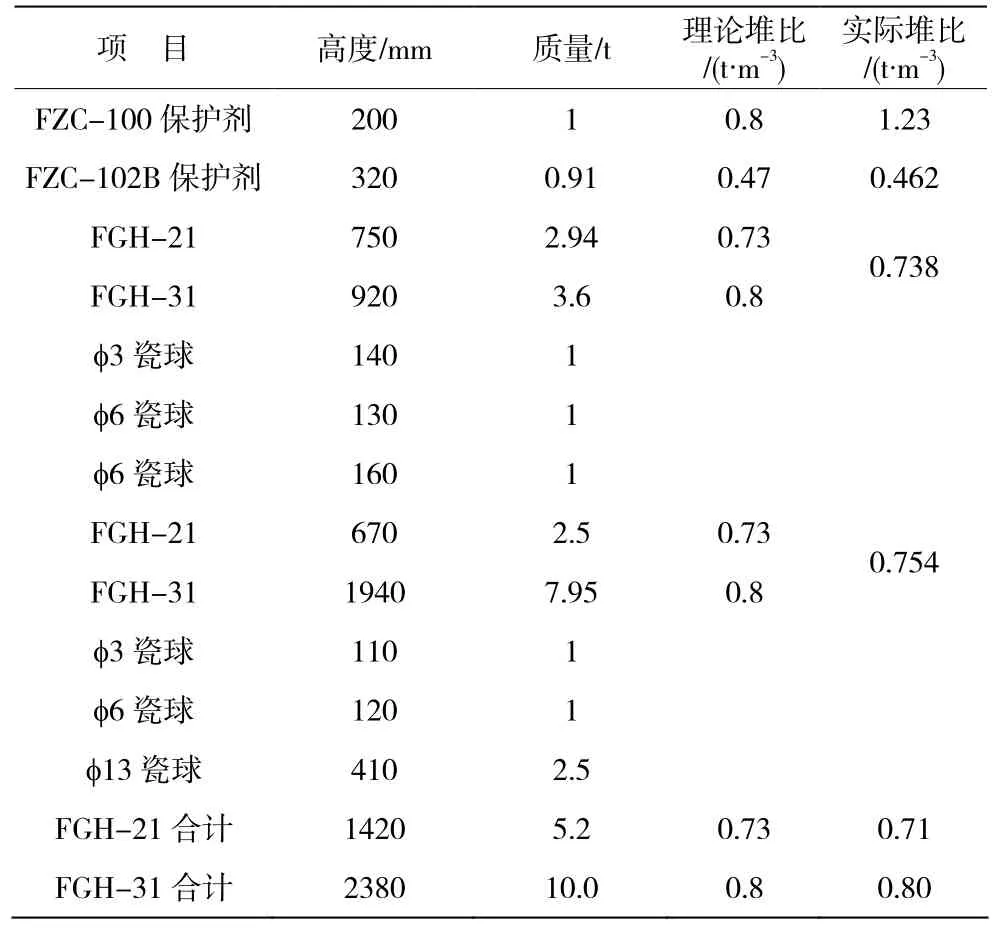

1.2 催化劑

催化劑利用原裝置催化汽油選擇性脫硫OCTMD工藝運行時裝填的FGH-21、FGH-31催化劑,卸出再生后回裝,補充部分新劑。2012年9月16、17日進行催化劑裝填,上部集垢籃取消,同時催化劑上床層,、下床層頂部分別空1 500、4 500 mm,具體裝填見表1。

表1 催化劑裝填表Table 1 Catalyst charge

2 生產概況

2.1 流程簡述

原料油經泵升壓后在第一混氫器內(圖 2)與新氫進行混和,溶解新氫200 Nm3后經換熱器、加熱爐后在第二混氫器內進行二次溶氫,約450 Nm3,再進入反應器,反應器頂部設少量氣相空間進行壓力控制,過剩氫氣通過反應器頂部壓控排出,反應器內油相液面換算成壓差進行控制,確保液面高過催化劑床層。隨后原料油和溶解氫在催化劑上[1-3],進行加氫精制反應。從反應器流出的反應產物與原料換熱后經汽提塔塔底爐對流段加熱后進入汽提塔進行汽提,塔頂回流罐頂出干氣,回流罐底出石腦油,塔底出銀片腐蝕≤2級的精制航煤,最后通過后精制脫硫罐精制后保證銀片腐蝕≤1級后出廠。

圖2 改造后工藝流程圖Fig. 2 The process flow diagram after transformation

2.2 原料

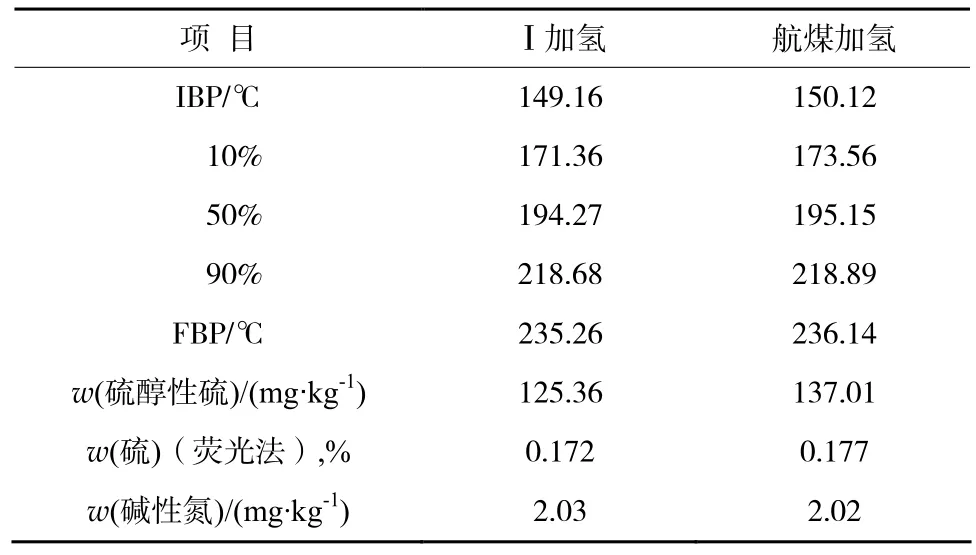

為了更好說明液相加氫裝置工藝特點,本文增列了鎮海煉化公司100萬t/a,采用RSS-1A催化劑,常規氫氣循環滴流床工藝的航煤加氫參數進行比較(簡稱航煤加氫)。

Ⅰ加氫裝置原料為常減壓裝置常一線,表2列出了Ⅰ加氫裝置和航煤加氫裝置2012年10月1日至2013年10月1日原料平均數據,各數據均在設計范圍內,同時兩裝置原料餾程相近,硫含量相當,航煤加氫裝置硫醇性硫稍高,較Ⅰ加氫高12 mg/kg。

表2 原料性質Table 2 Feed properties

2.3 工況

裝置2012年9月21日試車投料,23日產品合格封罐,10月通過航鑒委驗收后正式投入生產,運行至今已滿一年,運行平穩(表3)。

表3 運行參數表Table 3 Running parameter table

表3看出Ⅰ加氫壓力較設計低0.8 MPa,氫耗較設計增加110 Nm3/h。基于液相加氫工藝通過溶解氫來提供反應所需氫氣,消除了催化劑的潤濕因子影響,提高了催化劑的利用效率特點[1-3],同時航煤原料浸泡了整個反應器床層,有利于原料在催化劑上的分散。液相加氫工藝可以采用較常規氫氣循環加氫工藝更高的空速,Ⅰ加氫體積空速為5.4 h-1,達設計上限,較航煤加氫4.2 h-1高1.2 h-1。

2.4 產 品

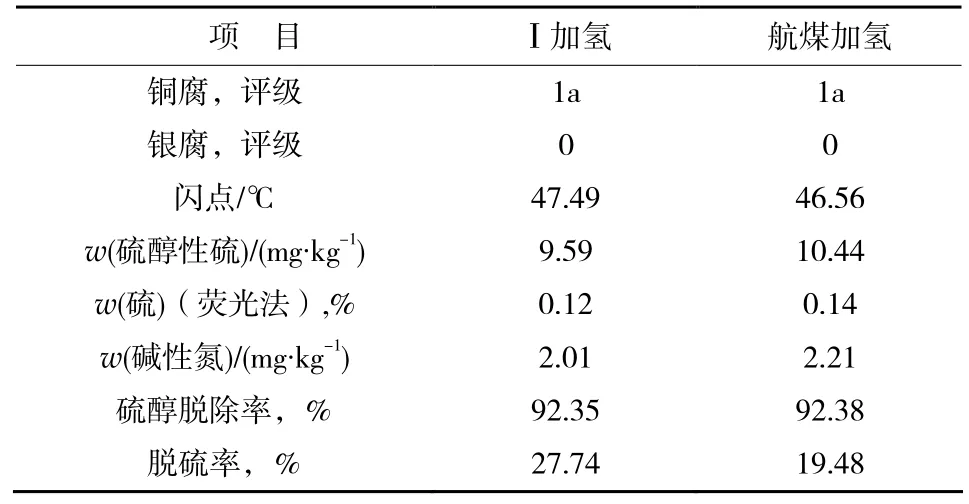

表4數據可以看出,Ⅰ加氫精制航煤產品能滿足3#航煤標準要求,銅片腐蝕評級1a,銀片腐蝕評級0級,硫醇性硫分別為9.59 mg/kg,硫醇脫除率跟航煤加氫相當,但Ⅰ加氫總脫硫率為27.74%,較航煤加氫19.48%高8.26個百分點。

表4 產品性質Table 4 Product properties

2.5 能 耗

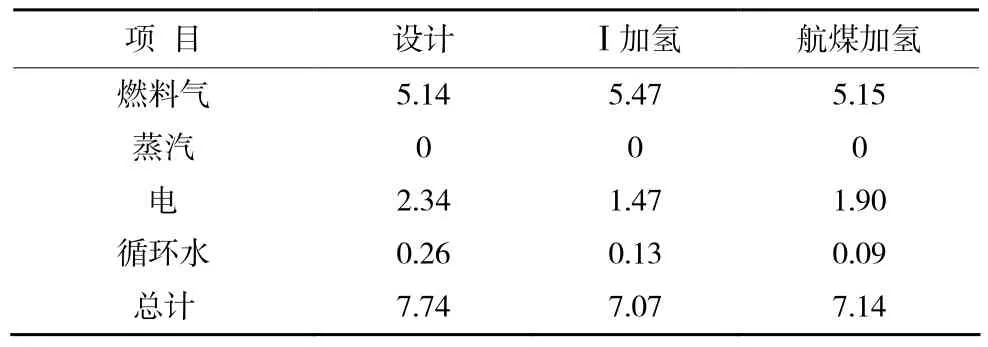

表 5能耗數據可以看出,Ⅰ加氫燃料氣消耗5.47 kg EO/t,占整體能耗的77.4%;電量消耗為1.47 kg EO/t,較航煤加氫1.90 kg EO/t低0.43 kg EO/t,主要由于Ⅰ加氫不設循環氫壓縮機,整體能耗7.07 kg EO/t,較設計7.74 kg EO/t低0.67 kg EO/t,但整體能耗比負荷更大的航煤加氫還稍有優勢。

表5 能量消耗表Table 5 Equipment energy consumption kgEO/t

2.6 工藝特點

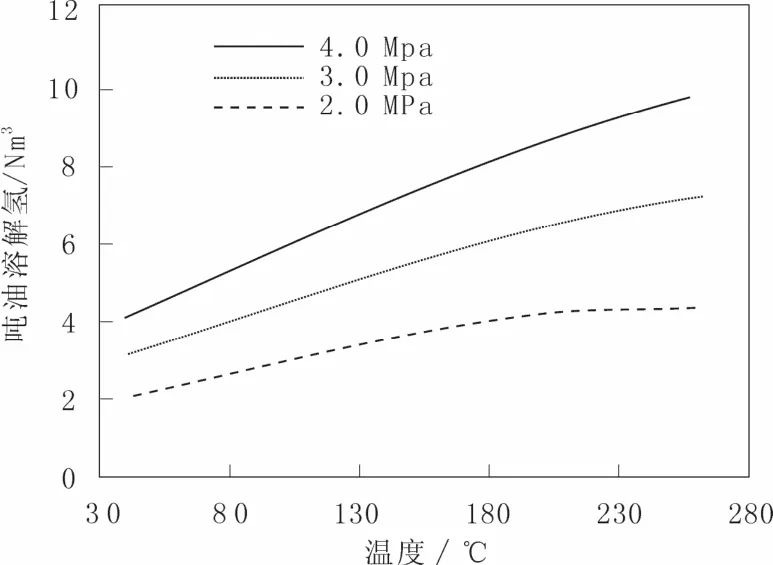

(1)因航煤加氫精制主要為臨氫脫除硫醇的脫硫反應[4],脫硫絕對量約500 mg/kg,則噸油脫硫化學耗氫為 3.5 Nm3,為保證所需的反應氫,根據Aspen Plus模擬的壓力,溫度噸油溶解氫的趨勢圖(圖3)可以看出,第一個混氫點的溫度為150 ℃、壓力3.2 MPa達到溶解平衡時,噸油最多可混氫5.45 Nm3;第二個混氫點再次混氫后可增加1.43 Nm3至6.88 Nm3,說明通過兩次混氫后的油中溶解氫能夠滿足化學反應所需氫耗。

圖3 噸油溶氫趨勢圖Fig. 3 Soluble hydrogen per ton oil trend

(2)通過氫氣進出的物料平衡計算得出Ⅰ加氫、航煤加氫的化學耗氫(表3)分別為4.23,4.78 Nm3/t油,與反應脫硫率的表現一致,但表現在新氫整體消耗上,航煤加氫循環氫系統為避免CH4的聚集和控制循環氫H2S濃度,需要排放860 Nm3/h的廢氫來滿足生產的要求,導致氫耗高達15.43 Nm3/噸油,氫氣利用率只有27.4%,較Ⅰ加氫氫耗7.96 Nm3/t油,氫氣利用率60.0%落后較多。以航煤加氫為計算基準,Ⅰ加氫少消耗氫氣7.47×106 Nm3/a,氫氣按9 000元/t計,氫氣消耗成本低615萬元/a。

3 結 論

(1)從鎮海煉化公司采用撫順石油化工研究院開發的液相航煤加氫工藝的Ⅰ加氫裝置運行結果來看,航煤液相加氫工藝能夠滿足生產合格 3#噴氣燃料的需要,同時該工藝消除了催化劑潤濕因子影響,可以在更高空速下運行。

(2)航煤液相加氫工藝氫氣利用率可達 60.0%,氫氣消耗成本較常規滴流床低6.15元/t。

(3)航煤液相加氫工藝運行設備少,電能消耗方面有優勢,操作也更簡單,在耗氫較少的裝置中,擁有較大的市場潛力。

[1]宋永一,方向晨,等. SRH液相循環加氫技術的開發及工業應用[J]. 化工進展,2012(1):240-245.

[2]王萌,金月昶,等.液相加氫技術現狀及發展前景[J]. 當代化工,2013(4):436-438.

[3]劉凱祥,李浩,等. 連續液相加氫技術工藝計算驗證[J]. 石油煉制與化工,2012(7):67-70.

[4]李大東. 加氫處理工藝與工程[M]. 中國石化出版社,2011-01: 95 4-962.