高酸原油的腐蝕評價、預測及選材研究

于鳳昌,段永鋒,崔新安,孫 亮

(1.中石化洛陽工程有限公司,河南 洛陽 471003;2.中海油惠州煉化分公司,廣東 惠州 516086)

前言

近年來隨著原油資源劣質化趨勢日益嚴重,國內含酸、含硫原油加工量逐年增加。據報道,2010年我國煉油企業進廠原油硫平均質量分數為1.24%,平均酸值(TAN)為1.0 mg KOH/g;2010年中國石化實際加工含硫/高硫原油占原油加工總量的59%,實際加工含酸/高酸原油占原油加工總量的38%。因此含硫、含酸劣質原油的加工將成為煉油企業共同面臨的課題[1-3]。

在含酸、高酸原油加工過程中高溫環烷酸腐蝕是困擾煉油裝置安全生產和長周期運行的一個主要隱患,迄今為止,人們對環烷酸腐蝕的腐蝕機制及影響因素仍沒有完全澄清,許多問題也沒有形成統一認識[4]。生產實踐表明,選擇適宜的耐蝕材料是控制環烷酸腐蝕的一個有效途徑,眾多的科研機構、企業的科研人員通過現場掛片、高溫反應釜機動套模擬裝置開展環烷酸腐蝕評價及預測研究,但環烷酸腐蝕是一個極其復雜的變化過程,其影響因素的復雜性給環烷酸腐蝕評價及預測帶來了困難,因此環烷酸腐蝕預測只能在特定的條件下,根據實際經驗和相關的腐蝕試驗來進行[5-6]。

本文通過高溫動態腐蝕評價裝置模擬現場工況,以5種國內高酸原油為原料油進行高溫動態腐蝕評價,分別考察5種不同材料對5種原料油的抗蝕性能;在大量腐蝕評價數據的基礎上,采用數理統計方法擬合不同材料的腐蝕速率與溫度之間關系曲線,從而預測高酸原油的腐蝕性能。期望為煉油廠加工高酸原油裝置的設計選材以及實際運行中的裝置維護提供參考,提高煉化企業對加工劣質高酸原油的適應能力。

1 試驗方法

1.1 原料油性質

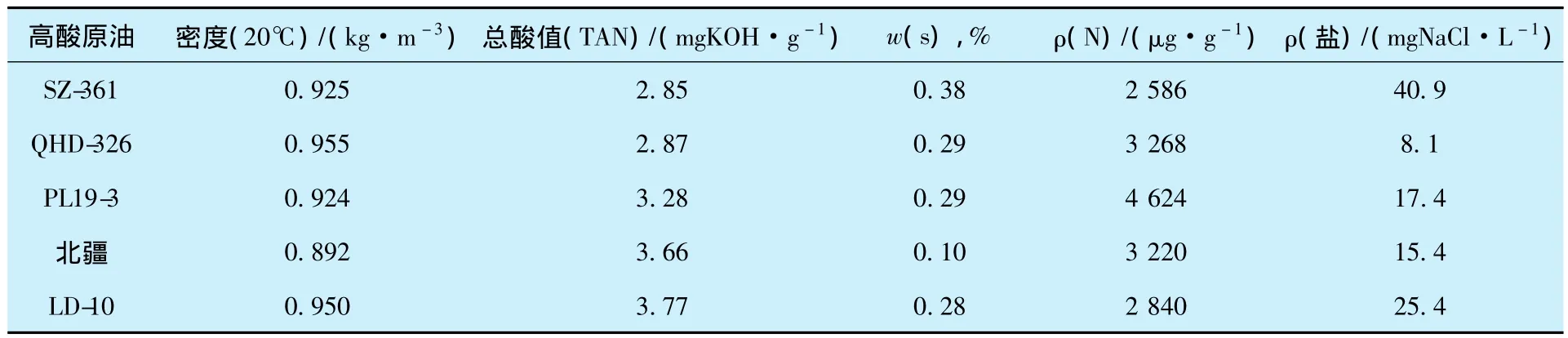

腐蝕評價試驗所用原料油為5種國內高酸原油,分別為 SZ-361,QHD-326,PL19-3、北疆、LD-10,其主要物理性質見表1。

1.2 試驗材料

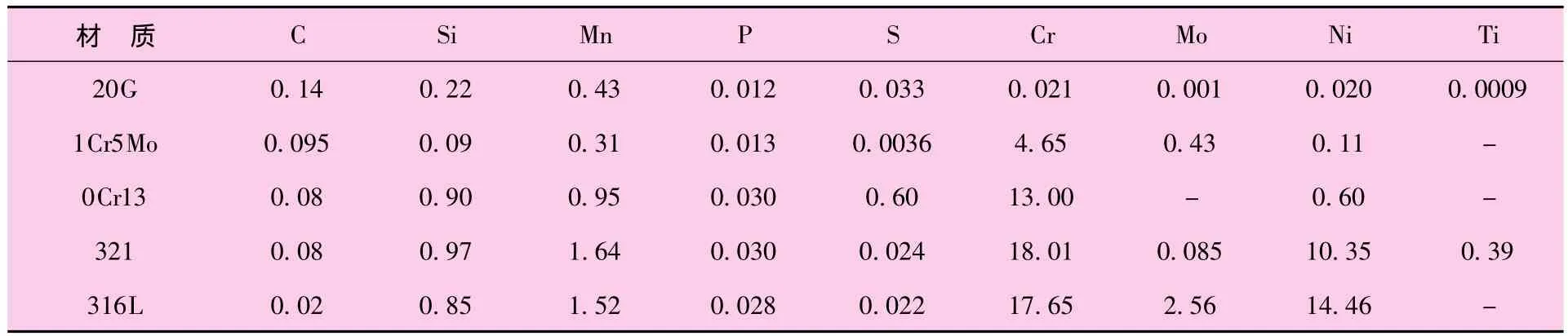

腐蝕評價試驗所用試片材質共5種,分別為20G,1Cr5Mo,0Cr13,321 和 316L,其化學成分[7]見表2。試片規格為φ10 mm×2 mm圓形試片,腐蝕試驗前用600號砂紙精磨。

1.3 實驗裝置和實驗方法

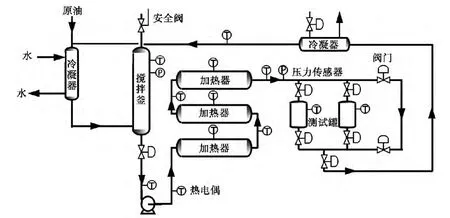

腐蝕評價試驗所用的高溫動態腐蝕評價裝置如圖1所示,該高溫動態腐蝕試驗裝置可模擬煉油廠的實際工況,腐蝕介質為氣液兩相,和現場實際工況內的腐蝕介質基本相同[8-9]。其腐蝕評價實驗步驟如下:①預先放置處理好的測試試片,然后添加原料油并用氮氣置換裝置內空氣;②預熱到設定溫度(180℃),然后根據預定的介質沖刷速度設置流量,起動計量泵,輸送評價油樣經加熱段走旁路進行循環;③升溫至實驗溫度后關閉旁路閥,打開測試閥,進入測試單元進行試樣沖刷腐蝕試驗;④實驗時間(72 h)到后停止加熱,關閉測試閥,打開旁路閥,待油冷卻后取樣,稱重;⑤腐蝕后測試試片采用酸洗洗去腐蝕產物[10],通過失重法計算腐蝕速度。試片的稱重采用萬分之一電子天平稱量。

表1 高酸原油的物化性質Table1 Physical and chemical property of high acidic crude oils

表2 四種鋼材的化學成分Table2 Chemical components of four steels ω,%

圖1 高溫動態腐蝕評價裝置工藝流程示意Fig.1 Process flow diagram of high temperature dynamic corrosion evaluation equipment

2 結果與討論

2.1 材料的腐蝕速率與溫度之間關系

中國石油化工集團設備防腐蝕研究中心近十年來通過為國內煉化企業開展高酸原油及餾分油高溫腐蝕性能評價和選材方面技術服務,積累了大量的腐蝕評價數據,包括20G,1Cr5Mo,0Cr13,321和316L材質分別在不同溫度下對上述5種高酸原油下的耐腐蝕性能和腐蝕速率。腐蝕評價的溫度范圍260~350℃,介質流速范圍15~30 m/s,原油酸值范圍為2.0~4.0 mgKOH/g。

20G,1Cr5Mo,0Cr13,321 和316L 材質的腐蝕評價數據分別見圖2~6。為了保證腐蝕評價數據的通用性,通過對上述試驗數據進行統計處理,進而預測高酸原油的腐蝕性能,圖2~6中的紅色曲線是采用數理統計方法擬合的腐蝕速率與溫度的關系曲線。

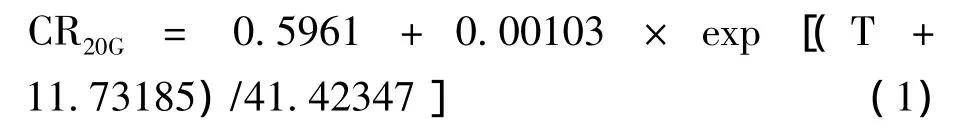

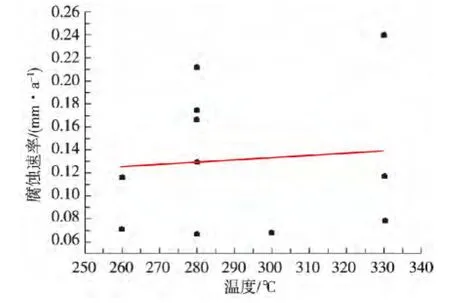

高溫環烷酸腐蝕環境下20G的腐蝕速率與溫度之間的關系曲線見圖2所示。式1是在不同溫度下20G腐蝕速率的擬合計算公式:

式中:

CR20G—碳鋼腐蝕速率,mm/a;

T—溫度,℃。

適用范圍:酸值2~4 mgKOH/g,硫質量分數小于0.3%,溫度250~350℃,流速15~30 m/s。

圖2 20G碳鋼的腐蝕評價Fig.2 Corrosion evaluation of 20G steel

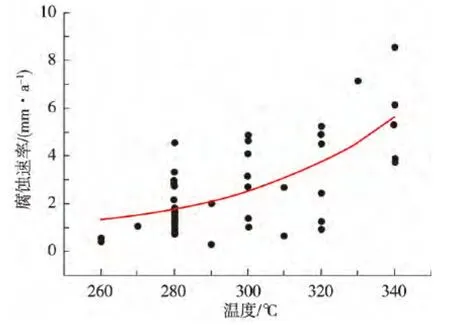

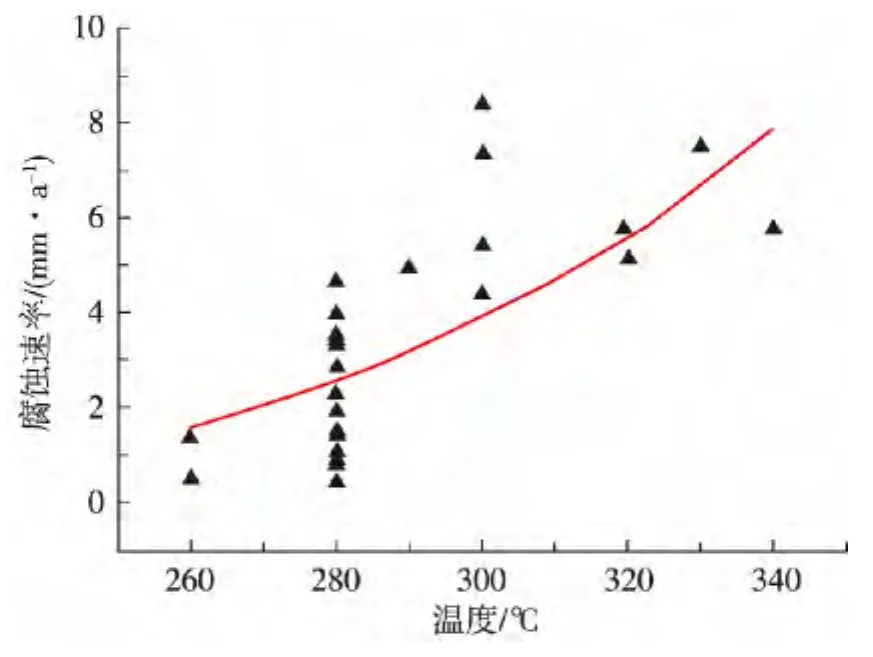

高溫環烷酸腐蝕環境下1Cr5Mo鋼的腐蝕速率與溫度之間的關系曲線見圖3所示。式2是在不同溫度下1Cr5Mo鋼腐蝕速率的擬合計算公式:

式中:

CR1Cr5Mo—腐蝕速率,mm/a;

T—溫度,℃。

適用范圍:酸值2~4 mgKOH/g,ω(硫)小于0.3%,溫度250~350℃,流速15~30 m/s。

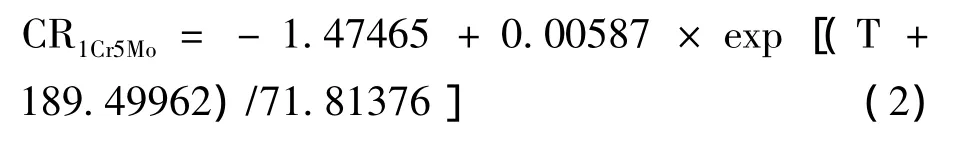

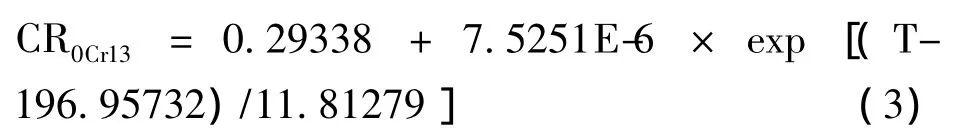

高溫環烷酸腐蝕環境下0Cr13不銹鋼的腐蝕速率與溫度之間的關系曲線見圖4所示。式3是在不同溫度下0Cr13不銹鋼腐蝕速率的擬合計算公式:

圖3 1Cr5Mo鋼的腐蝕評價Fig.3 Corrosion evaluation of 1Cr5Mo steel

式中:

CR0Cr13—腐蝕速率,mm/a;

T—溫度,℃。

適用范圍:酸值2~4 mgKOH/g,硫質量分數小于0.3%,溫度250~350℃,流速15~30 m/s。

圖4 0Cr13不銹鋼的腐蝕評價Fig.4 Corrosion evaluation of 0Cr13 steel

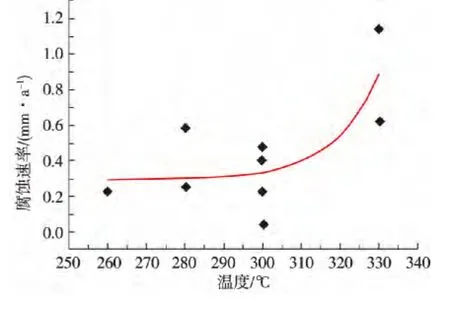

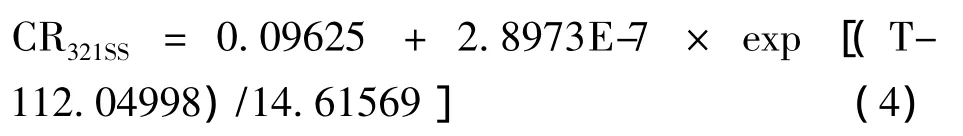

高溫環烷酸腐蝕環境下321不銹鋼的腐蝕速率與溫度之間的關系曲線見圖5所示。式4是在不同溫度下321不銹鋼腐蝕速率的擬合計算公式:

式中:

CR321SS—腐蝕速率,mm/a;

T—溫度,℃。

適用范圍:酸值2~4 mgKOH/g,硫質量分數小于0.3%,溫度250~350℃,流速15~30 m/s。

圖5 321不銹鋼的腐蝕評價Fig.5 Corrosion evaluation of 321 steel

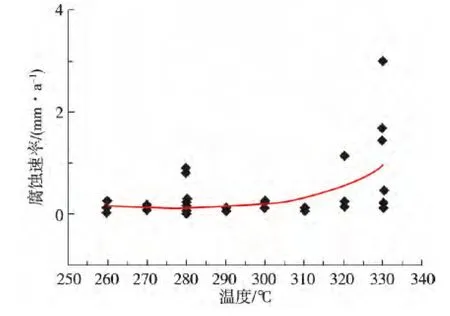

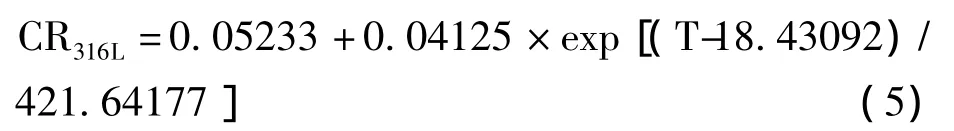

高溫環烷酸腐蝕環境下316L不銹鋼的腐蝕速率與溫度之間的關系曲線見圖6所示。式5是在不同溫度下316L不銹鋼腐蝕速率的擬合計算公式:

式中:

CR316L—腐蝕速率,mm/a;

T—溫度,℃。

適用范圍:酸值2~4 mgKOH/g,ω(硫)小于0.3%,溫度250~350℃,流速15~30 m/s。

圖6 316L不銹鋼的腐蝕評價Fig.6 Corrosion evaluation of 316 steel

2.2 高溫環烷酸腐蝕環境下選材研究

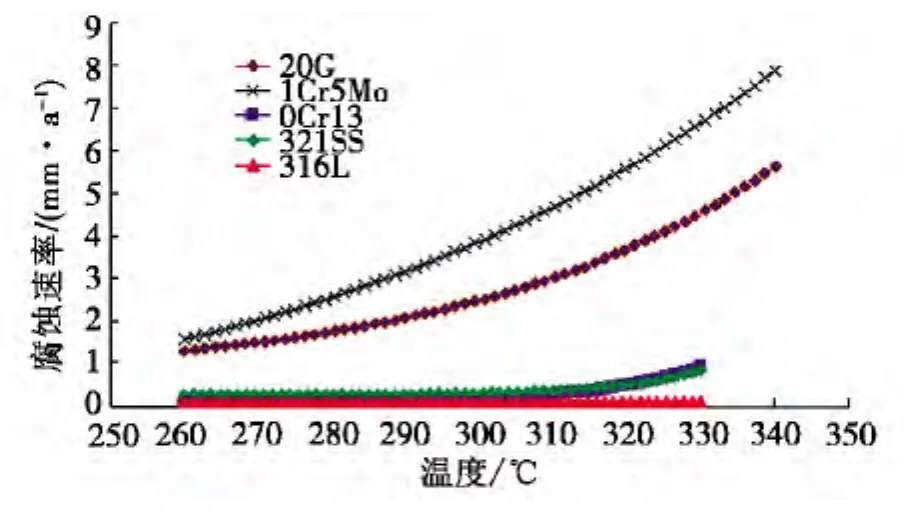

為了便于比較不同材料在高溫環烷酸腐蝕環境中耐腐蝕性能,,將圖2-圖6中5種不同材料腐蝕速率與溫度的關系曲線納入到一張圖表中,見圖7所示。圖7中一系列環烷酸腐蝕預測曲線的適用范圍為原油酸值2~4 mgKOH/g,硫質量分數小于0.3%,溫度250~350℃,流速15~30 m/s。

圖7 不同材料的耐高溫環烷酸腐蝕的性能比較Fig.7 Naphthenic acid corrosion resistance of different materials

從圖7中可以看出,20G和1Cr5Mo在高溫環烷酸腐蝕環境下的耐蝕性能較差,值得關注的是兩者的耐高溫環烷酸腐蝕性能相差不明顯,因此這兩種材質不適用于高溫環烷酸腐蝕環境。0Cr13和321兩種不銹鋼材質的耐蝕性能相差不大,兩者的腐蝕速率曲線幾乎重疊在一起;在300℃溫度附近兩種材質的腐蝕速率隨溫度的升高快速增加,因此在加工高酸原油的煉油設備和管線,在300℃左右設立溫度點,高于此溫度點的部位不考慮使用0Cr13和321兩種不銹鋼材質。

圖7所示,316L不銹鋼具有優良的抗高溫環烷酸腐蝕,在加工高酸原油的高溫(大于300℃)、高流速(常減壓轉油線等)或塔內填料等部位均應考慮使用316L不銹鋼。敬和民等研究Mo含量對不銹鋼耐高溫環烷酸腐蝕的影響時發現,隨不銹鋼中Mo含量增加,其腐蝕速率呈明顯下降趨勢,并且流速對沖蝕速率的影響也相對較弱[11]。因此用于高溫環烷酸腐蝕環境的316L不銹鋼,應要求Mo質量分數大于2.5%。

加工高酸原油(酸值3.2 mgKOH/g以上)的某煉化企業在停工檢修時發現減壓轉油線304L材質的防沖板(材質誤用)出現明顯腐蝕,大片被腐蝕殆盡,而317L材質防沖板情況良好,見圖8所示[12]。該情況很好說明了含 Mo和非含Mo奧氏體不銹鋼抗高溫環烷酸腐蝕腐蝕性的差異。

圖8 減壓轉油線防沖板的腐蝕情況Fig.8 Corrosion appearance of impingement plate in vacuum transfer line

3 結論

(1)通過高溫動態腐蝕評價裝置模擬現場工況開展高酸原油腐蝕評價,在大量腐蝕評價數據的基礎上,采用數理統計方法分別擬合20G,1Cr5Mo,0Cr13,321和316L的腐蝕速率與溫度之間的關系曲線和計算公式(適用范圍:原油酸值2~4 mgKOH/g,硫質量分數小于0.3%,溫度250~350℃,流速15~30 m/s),從而預測高酸原油的腐蝕性能。

(2)20G碳鋼和1Cr5Mo在高溫環烷酸腐蝕環境下的耐蝕性能較差,兩者的耐蝕性能相差不明顯,因此這兩種材質不適用于高溫環烷酸腐蝕環境。

(3)0Cr13和321兩種不銹鋼材質的耐蝕性能相差不大,在300℃溫度附近兩種材質的腐蝕速率隨溫度的升高快速增加,因此在高于300℃左右溫度點的部位不考慮使用0Cr13和321兩種不銹鋼材質。

(4)316L不銹鋼具有優良的抗高溫環烷酸腐蝕,在加工高酸原油的高溫(大于300℃)、高流速(常減壓轉油線等)或塔內填料等部位均應考慮使用316L不銹鋼,并要求其Mo質量分數大于2.5%。

[1]侯芙生.加工劣質原油對策討論[J].當代石油石化,2007,15(2):1-6.

[2]張德義.含硫含酸原油加工技術進展[J].煉油技術與工程,2012,42(1):1-13.

[3]申滿對,吳德良.劣質原油加工及其主要環境問題與對策[J]. 煉油技術與工程,2011,41(7):39-45.

[4]許述劍,劉小輝.典型煉油化工材料耐環烷酸腐蝕性能綜述[J]. 腐蝕與防護,2011,32(3):215-219.

[5]Slavcheva E.,Shone B.,Tumbull A.Factors Controlling naphthenic acid corrosion[J].Corrosion,1998,54(11):922-930.

[6]呂振波,田松柏,翟玉春,等.原油中環烷酸腐蝕預測方法綜述[J]. 石油化工腐蝕與防護,2004,21(3):1-4.

[7]王正樵.不銹鋼[M].北京:化學工業出版社,1991.284-288.

[8]鄭明光,崔中強.塔河原油的腐蝕性評價[J].石油化工腐蝕與防護,2007,24(2):18-19.

[9]段永鋒,李朝法,于鳳昌,等.高硫原油在高溫下的腐蝕性能及選材研究[J]. 壓力容器,2012,29(7):14-19.

[10]NACE Standard TM0169 -2004,Laboratory Corrosion Testing of Metals[S].2004.

[11]敬和民,吳欣強,鄭玉貴,等.Mo含量對不銹鋼在環烷酸介質中腐蝕與沖蝕的影響[J].金屬學報,2002,38(10):1067-1073.

[12]孫亮,鄭明光,張繼鋒.環烷酸腐蝕研究與選材探討[J].石油化工腐蝕與防護,2013,30(2):38-41.