剝離液精餾回收裝置的設計

賈鵬飛,唐恒丹,王吉紅

(天津天大天久科技股份有限公司,天津 300072)

由于在剝離工序中使用大量的剝離液,并且剝離液價格高,由此增加了電子半導體元件或液晶顯示元件的生產成本。因此,有必要對使用過的剝離液進行回收。目前生產過程中,通常使用有機溶劑,該剝離液主要是含有有機極性溶劑、胺類及水的體系。本文中涉及到的剝離液只是其中的一種,主要含水(10%)、N-甲基甲酰胺(40%)、二乙二醇丁醚(40%)、羥乙基哌嗪(5%)及聚合物(5%)等低沸點雜質。

1 設計要求

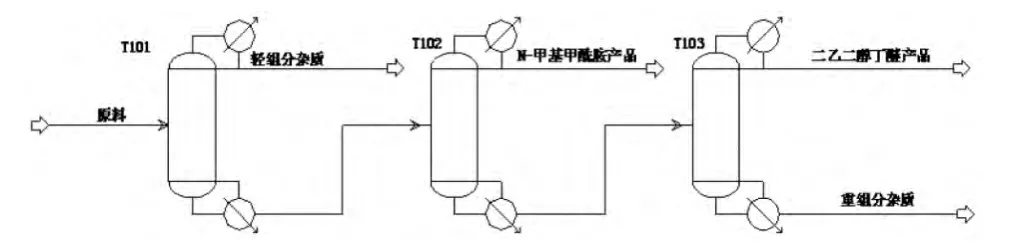

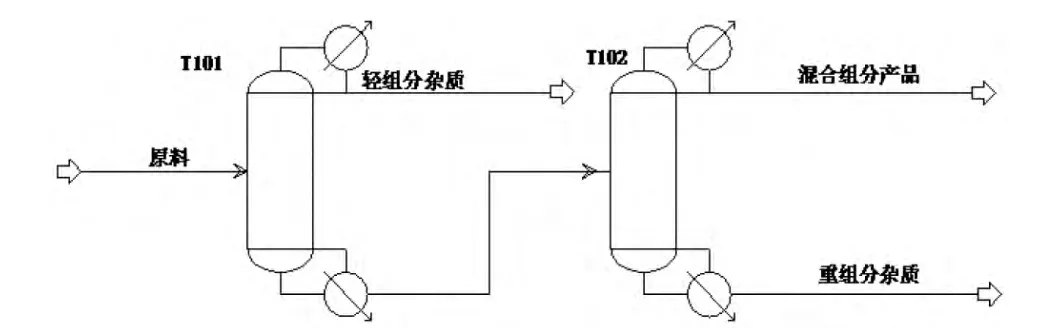

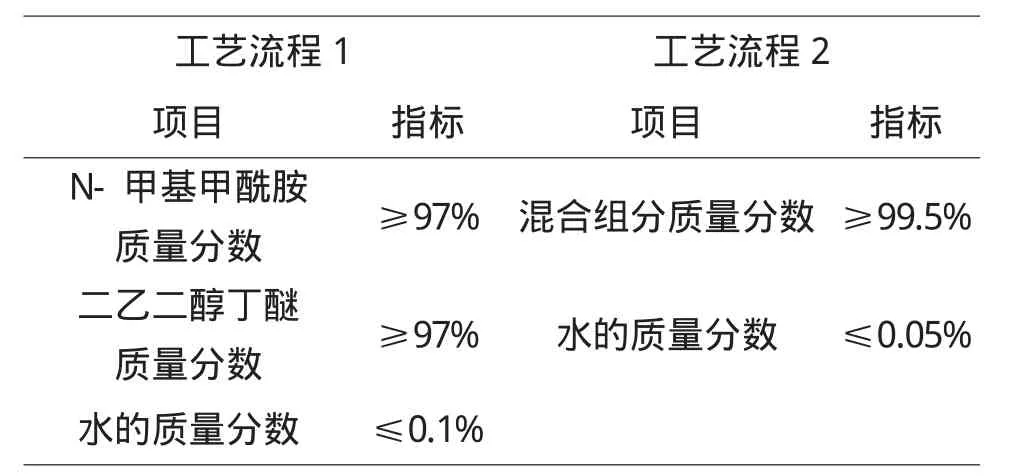

廠方根據自身的加工工藝,提出了對剝離液的分離要求,并要求采用一套設備滿足兩種分離工藝流程,工藝流程1是去除水分后,分別得到產品N-甲基甲酰胺、二乙二醇丁醚;工藝流程2是去除輕組分水,去除重雜質,得到的混合組分(包括N-甲基甲酰胺、二乙二醇丁醚、羥乙基哌嗪)作為產品。設計的工藝流程見圖1、圖2,各產品規格見表1。

圖1 剝離液分離工藝流程1

圖2 剝離液分離工藝流程2

表1 工藝流程1、2產品規格要求

工藝流程1:廢剝離液原料經泵連續送入T101精餾塔,由塔頂采出少量輕組分雜質,塔底采出的物料送入T102精餾塔,由該塔塔頂采出N-甲基甲酰胺產品,塔底采出的物料送入T103精餾塔,由T103塔塔頂采出二乙二醇丁醚產品,塔底采出含少量產品的重雜質混合物。

工藝流程2:該流程采用工藝流程1中的T101塔與T102塔,由T101塔去除輕雜質,由T102塔去除重雜質,由T102塔塔頂采出混合組分產品。

2 工藝模擬計算及設計方案

進行工藝裝置設計之前,需要通過工藝流程模擬計算確定該工藝路線的可行性。該分離過程中采用的原料組分,大部分屬于極性物質。參考相關書籍[2],筆者經過綜合考慮,認為以NRTL方程作為熱力學模型較為適宜。

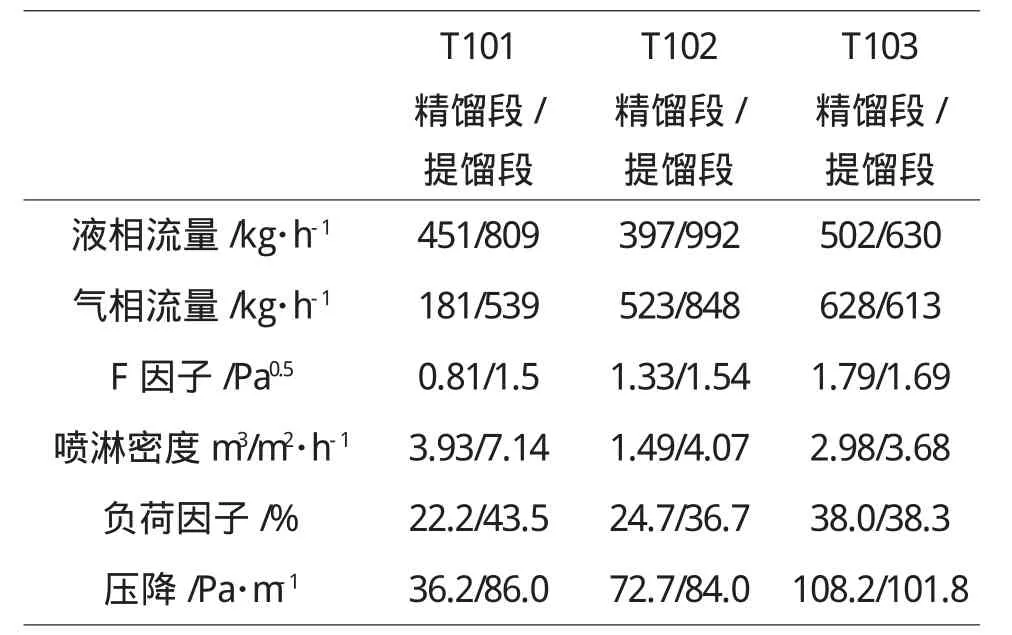

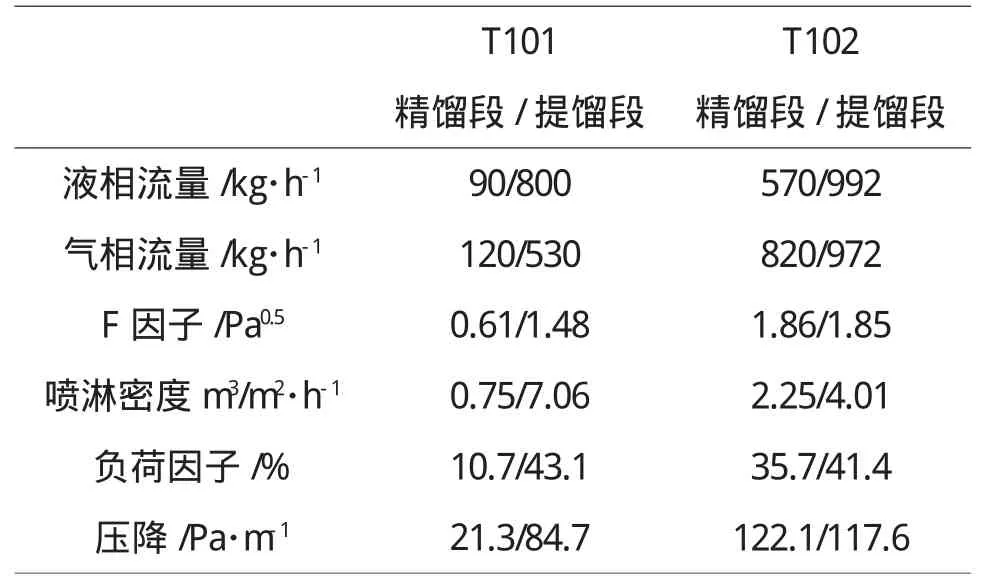

通過詳細的流程模擬計算,確定如下設計方案:采用三個個串聯的精餾塔進行生產,通過第一個精餾塔去除輕雜質后,分別由后兩個精餾塔的塔頂采出N-甲基甲酰胺與二乙二醇丁醚。在滿足第一種設計要求的情況下,采用前兩個精餾塔實現第二種設計要求。選擇高效填料DY型填料作為氣液接觸傳質的分離元件。DY型高效填料與傳統填料相比,主要特點在于其表面經過了機械處理。填料經表面處理后,比表面積增加3%左右,空隙率達到97%以上,液體分布在填料表面以后更容易形成均勻的液膜,而同時氣體經過其表面時湍動更為強烈,增強了傳質傳熱的功能。DY型填料的另外一個特點是,操作壓降低,每米填料的壓降可以低至50Pa以下。這一點對于剝離液回收裝置而言,更為重要。這是因為剝離液中的組分在長時間加熱的過程中,容易熱敏。精餾過程,需要在塔底不斷加熱,如果不控制塔的操作壓降,物料熱敏程度會很高,這就導致了產品的收率降低。因此設計過程還選用了高通量、低壓降的槽式液體分布器,填料段間的液體收集器采用了百葉窗式液體收集器。實踐表明,塔內件及填料的壓降均控制在了合理范圍,有效降低了物料的熱敏程度,提高了產品組分的收率。

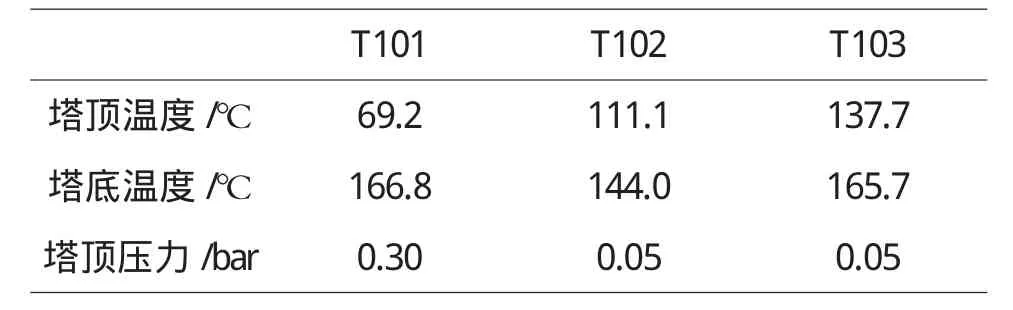

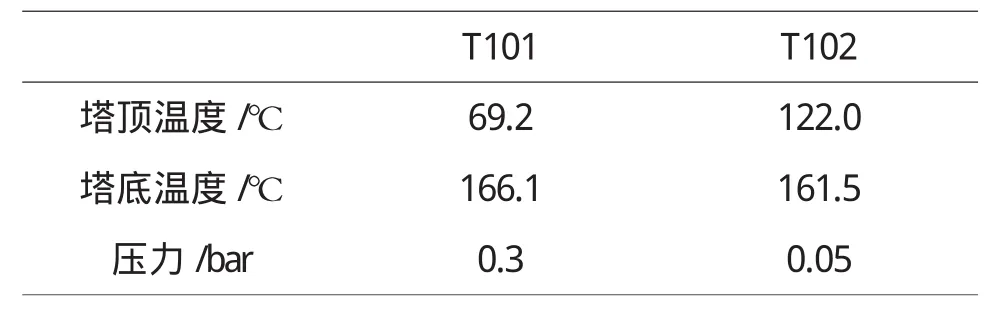

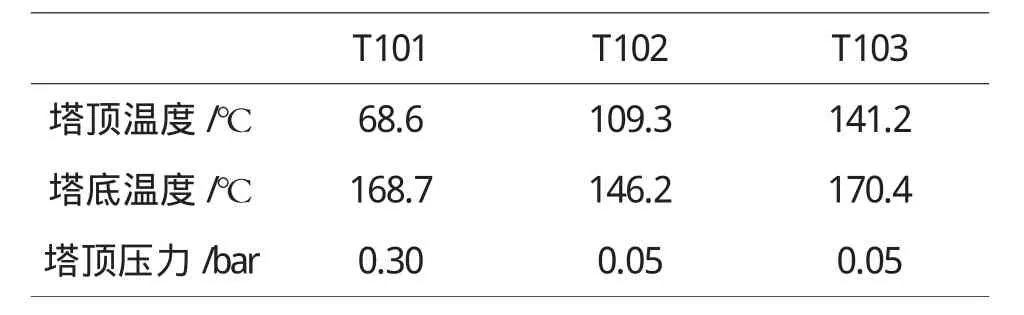

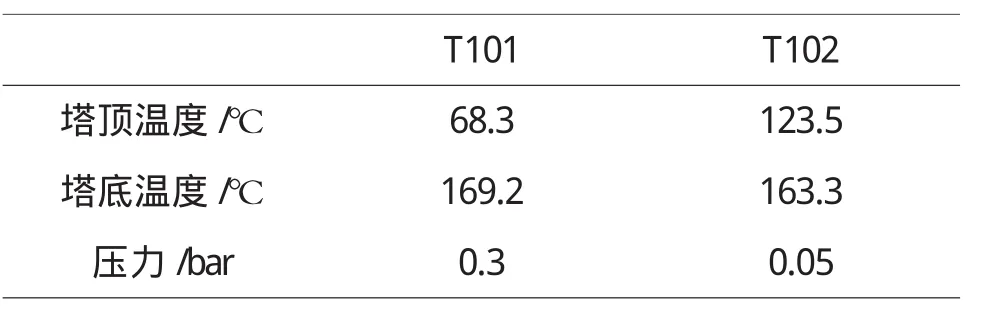

設計的工藝流程如圖1、圖2所示,通過上述設計,利用三塔流程即可滿足生產需求,該裝置生產能力為:每小時處理廢剝離液300kg。有關產品的模擬計算結果見表2、表3。采用新型DY型高效填料進行了相關流體力學核算,結果如表4、表5所示。

3 實際運行狀況

新裝置于2013年12月開始投料試運行,經72 h的滿負荷連續生產,產品質量全部達到要求,產品N-甲基甲酰胺的質量分數達到99%以上,產品二乙二醇丁醚達到99%左右。兩塔塔頂、塔底溫度及壓力值同模擬計算結果基本吻合,表6、7中實際運行參數均表明該裝置一次性試車成功。

表2 工藝流程1中各塔的設計參數

表3 工藝流程2中各塔的設計參數

表4 工藝流程1中各塔流體力學核算結果

表5 工藝流程2中各塔流體力學核算結果

表6 工藝流程1中各塔的實際運行參數

表7 工藝流程2中各塔的實際運行參數

4 結論

將實際生產得到的產品和工藝模擬結果進行對比后,可以認為初始設計時對整個精餾流程的工藝模擬計算是正確的。通過工藝優化,使用高效填料塔技術及精餾裝置,使得該精餾裝置設計合理,運行平穩,同時裝置處理能力達到了設計要求。實踐證明:該設計保證了產品收率,且塔頂操作壓力穩定、塔壓降控制在了合理的范圍。2013年12月開車至今,該精餾系統一直運行正常。