銅鎘渣綜合利用研究

盧國儉,朱英杰,歐陽春

(1.連云港師范高等專科學校,江蘇連云港 222006;2.連云港中復連眾復合材料集團有限公司)

中國2011年鋅冶煉產能在640萬t左右;到了2012年鋅冶煉產能達到710萬t;而“十二五”規劃是到2015年鋅冶煉產能有望實現720萬t[1]。其中濕法煉鋅占鋅總產量的80%以上,在濕法煉鋅過程中,硫酸鋅溶液凈化除銅、鎘時產出大量的銅鎘渣[2]。每生產 1 萬 t電鋅約產生 1300 t銅鎘渣[3]。由于銅鎘渣中有價金屬性質相似及在鋅濕法冶煉過程中采用的原料、工藝不同,導致產生的銅鎘渣分離困難,目前并未完全回收利用。目前國內對銅鎘渣的研究主要集中在銅含量相對低、鋅鎘含量相對高的原料上,處理方法有加壓酸浸法、氨浸法[4]、微生物浸出法[5]等。而對含銅量高的銅鎘渣的高效分離研究較少。本研究利用金屬銅與稀硫酸不發生反應的原理,將銅留置渣中,其他金屬全部以離子形式進入溶液,然后利用銅、鎘和鋅氧化還原電位相差較大的原理,用鋅粉分步還原,從而可得到工業級的硫酸銅、海綿鎘和電解液硫酸鋅。

1 原料及實驗設備

1.1 原料來源及分析

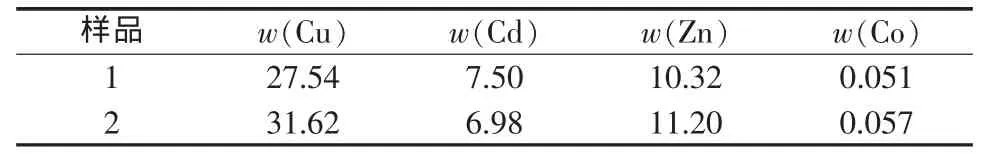

實驗原料來源于西部某鋅冶煉廠鋅冶煉過程中的一、二段凈化混合渣,顏色為銅紅色。其主要化學元素分析見表1。銅鎘渣物相組成:Cu 92%以金屬Cu形式存在,8%以CuO的形式存在;Cd 91%以金屬Cd形式存在,9%以CdO形式存在;92%的Zn以金屬的形式存在。由表1及銅鎘渣物相分析可知,銅鎘渣中Cu主要以金屬Cu的形態存在,這為Cu的優先提取提供了可能。

表1 銅鎘渣主要元素含量 %

1.2 實驗設備

VW-0.50/9空氣壓縮機、QZL-200SCC空氣流量計、HHW21.420(A)Ⅱ水浴鍋、SJB-S 450 實驗室攪拌器、PHS-3C pH 計、離心機、反應釜(0.5 L)、WG LL-65BE電熱鼓風干燥箱等。

2 反應原理及工藝流程

2.1 反應原理

銅鎘渣中Cu、Cd和Zn主要以金屬單質及其氧化物的形式存在。鋅、鎘、銅的標準電位相差較大,可以用置換方法將其分離。

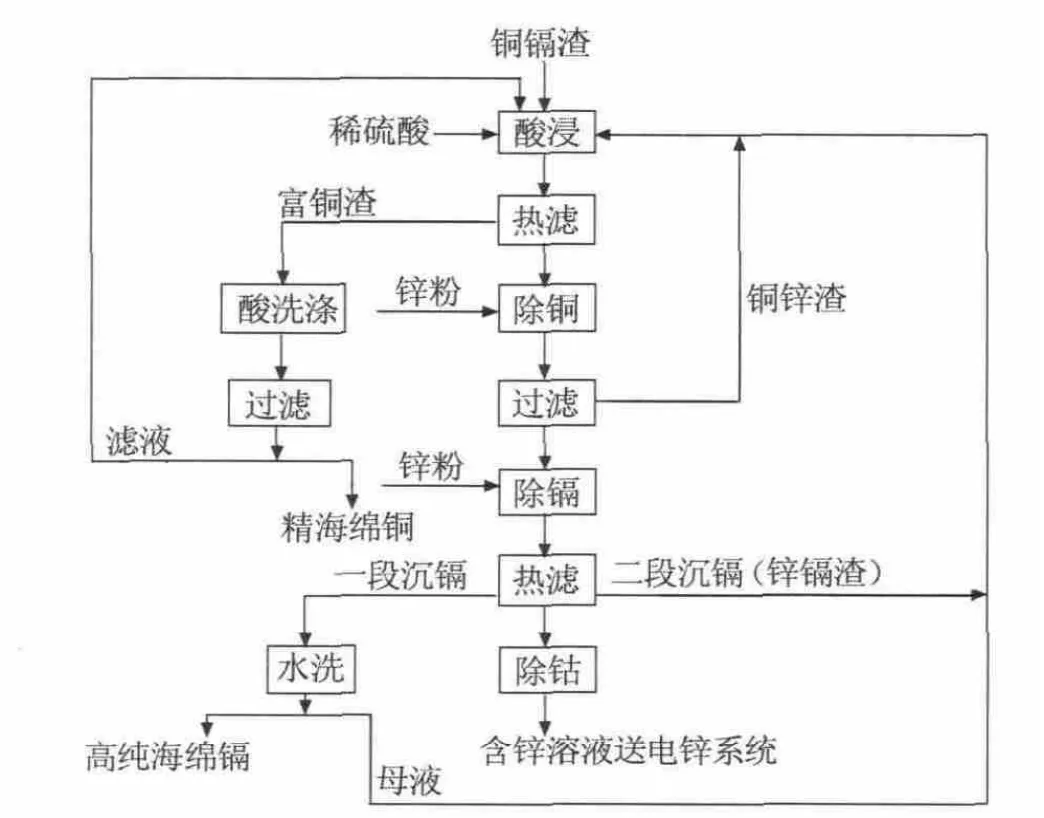

2.2 工藝流程(見圖1)

圖1 銅鎘渣綜合回收工藝流程

3 實驗結果與討論

由于Cu2+/Cu的標準氧化還原電位遠高于H2/H+的標準氧化還原電位,所以金屬銅在酸浸過程中不會與稀硫酸發生反應,利用這一性質采用稀硫酸加熱攪拌浸出,可以將鎘、鋅及少量氧化銅轉變成離子進入溶液,難溶于稀硫酸的金屬銅富集后形成銅渣。銅的富集、鋅鎘的浸出效率受硫酸濃度、浸出時間、浸出溫度、液固比的影響,為此對上述工藝參數進行實驗,以便確定最佳浸出工藝參數。鋅鎘液的分離,考察了鋅粉添加方式、浸出溫度、時間等參數。

3.1 硫酸酸浸及銅的富集

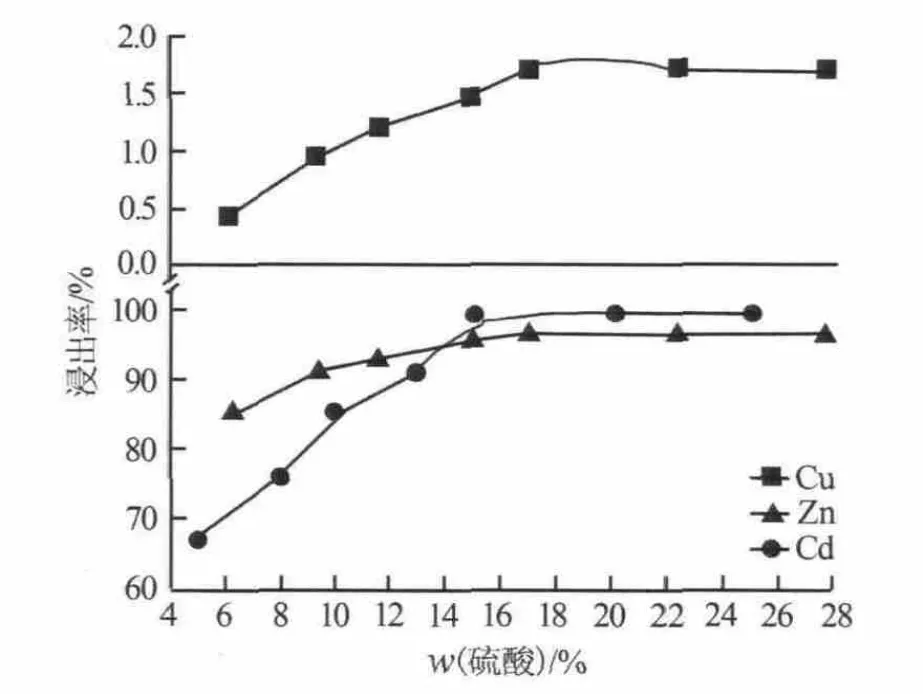

3.1.1 硫酸濃度對銅、鋅、鎘浸出率的影響

設計酸浸浸出溫度為50℃、時間為2.5 h、液固比為4 mL/g,考察硫酸濃度對鋅、鎘及氧化銅浸出的影響,結果見圖2。由圖2可以看出,鎘、鋅、銅的浸出率均隨著硫酸濃度的增加而增加,特別是鎘、銅受硫酸濃度的影響較大。硫酸質量分數為5%時,鎘的浸出率只有67%,硫酸質量分數為6%時,銅的浸出率不足0.5%;當硫酸質量分數增加到17%時,鎘、鋅的浸出率增加至95%以上,銅的浸出率增加到1.7%;繼續增加硫酸的濃度,銅、鎘、鋅的浸出率變化不大。所以選擇酸浸硫酸質量分數為17%。

圖2 硫酸濃度對Cu、Cd和Zn浸出率的影響

3.1.2 浸出時間對銅、鋅、鎘浸出率的影響

在硫酸質量分數為17%、反應溫度為50℃和液固比為4 mL/g的條件下,探索浸出時間對銅鎘渣中Cu、Cd和Zn分離的影響,結果見圖3。由圖3可知,反應前期鋅、鎘反應速率大,浸出時間為1.5 h時,其浸出率已達到96%,但銅的浸出率只有0.9%;當浸出時間達到2.5 h,銅的浸出率才趨于穩定。故浸出時間確定為2.5 h。

圖3 浸出時間對Cu、Cd和Zn浸出率的影響

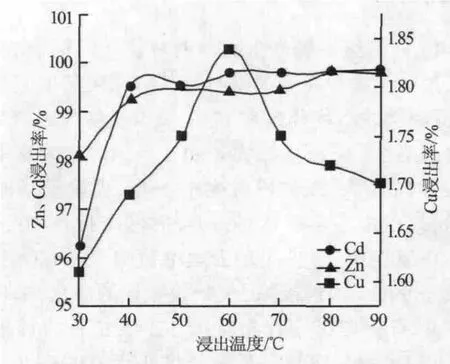

3.1.3 浸出溫度對銅、鋅、鎘浸出率的影響

溫度對化學反應速率的影響較為顯著,銅鎘渣中含有大量金屬態的鋅和鎘,與稀硫酸反應放出氫氣,故從理論上分析,通過反應溫度控制反應速度為較佳的途徑。圖4為硫酸質量分數為17%、浸出時間為2.5 h、液固比為4 mL/g的條件下,溫度與銅、鎘、鋅的浸出率關系。由圖4可知,當溫度達到40℃以上,鎘、鋅99%以上以離子形式進入溶液;而銅離子在60℃達到峰值(1.83%),且超出溶液中氧化銅中銅含量,說明60℃左右,金屬銅發生了氧化,少量的銅被氧化生成氧化銅與酸反應,以離子形式進入溶液。綜上原因,選擇酸浸溫度為50℃左右為宜。

圖4 浸出溫度對Cu、Cd和Zn浸出率的影響

3.1.4 液固比對銅鎘渣浸出率的影響

在前面實驗的基礎上,選擇酸浸硫酸質量分數為17%、浸出溫度為50℃、浸出時間為2.5 h,反應過程對溶液的pH定時測定,保證反應終點溶液的pH小于1.5。浸出液固比對Cu、Cd和Zn浸出率的影響見圖5。從圖5可以看出,提高液固比有利于銅鎘渣中鋅、鎘及銅的浸出。當液固比達到4mL/g時,鋅、鎘的浸出率幾乎相同,達到最大值;銅的浸出率達到1.75%。繼續增加液固比,浸出率變化不大。但在實際實驗中發現,液固比增加有利于過濾,但過高的液固比將導致循環系統液體膨脹,增加廢液處理成本。因此,選擇液固比為4 mL/g較為合適。

圖5 浸出液固比對Cu、Cd和Zn浸出率的影響

3.2 鋅、鎘的分離

Zn2+/Zn氧化還原標準電位為-0.76 V,Cd2+/Cd的氧化還原標準電位為-0.42V,Cu2+/Cu的標準氧化還原電位為0.34 V。鋅與銅的電位相差1.1 V,利用這一性質,可以將銅從鋅鎘溶液中置換出來,然后控制適當的pH用鋅粉還原得到海綿鎘。

3.2.1 鋅粉置換除銅

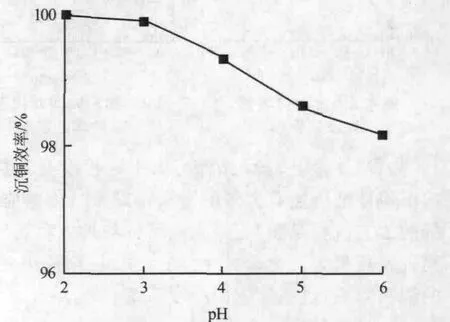

由于反應環境對銅的氧化還原電位影響較大,故考察溶液酸堿度對鋅粉置換銅的影響。取酸浸鋅、鎘過濾后溶液,加入鋅粉量為銅理論用鋅粉量的1.2倍沉銅[6],設計反應溫度為65℃,反應時間為30 min[7],結果見圖 6。由圖 6 可知,溶液的 pH 對浸出液除銅有一定的影響,酸度大,沉銅效率高,說明酸度大有利于金屬的還原,其原因是酸度增加,增加了銅鋅之間的電位差,有利于置換反應的進行。當pH在2~3時,沉銅效率大于99.80%。銅渣返回酸浸系統。通過對沉銅后溶液的檢測分析可知,沉銅后溶液銅質量濃度小于0.003 g/L。

圖6 浸出液pH對沉銅的影響

3.2.2 鋅粉分段置換沉鎘

鎘與鋅的標準電位相差較小,要將鎘全部還原,提高海綿鎘中鎘的含量,實驗設計采用二段逆向置換。

一段置換:加入理論消耗量90%的鋅粉,制得海綿鎘。由于鋅粉在還原鎘的過程中,鋅粉可能被海綿鎘包覆,因此對鋅粉的加料方式、置換溫度、置換時間進行了考察。表2為反應溫度為45℃、反應時間為1 h、溶液的pH為3~3.5時,加料方式對海綿鎘化學成分的影響[8-10]。由表2可知,鋅粉不同加料方式對海綿鎘的質量影響很大。鋅粉連續加入,可以得到鎘質量分數為95%的海綿鎘,其含鋅量只有0.85%。

表2 海綿鎘化學成分分析 %

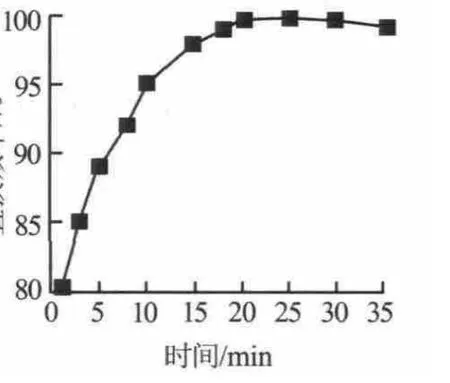

連續加入鋅粉的基礎上,考察溫度對鋅粉還原鎘的影響,結果見圖7。由圖7可知,溫度對鎘的置換有一定的影響,溫度低于30℃,還原速率慢,海綿鎘產率低;溫度過高,海綿鎘會氧化。45℃時鋅粉對鎘的還原效果最好,鋅粉的置換效率大于99%,海綿鎘中鎘質量分數為91%。在反應溫度為45℃、鋅粉置換鎘的總時間為40 min條件下,考察了連續加料時間對鋅粉還原鎘的影響,結果見圖8。由圖8可知,當加鋅時間大于20 min時,鎘的置換率可達到99.5%。繼續延長加鋅時間,對置換影響不大,所以確定加鋅還原鎘時間為20 min。

圖7 溫度對鎘置換效率的影響

圖8 加料時間對鎘置換效率的影響

二段置換:一段沉鎘后,由于鋅粉沒有過量,一次沉鎘濾液仍然有大量的金屬鎘離子,依據前面除鎘的工藝流程及參數,采用連續鋅粉加入法還原鎘,當鋅粉用量為理論量的1.2~1.3倍時,溶液中99.6%的鎘被除去,過濾渣返回酸浸系統。

3.2.3 硫酸鋅溶液凈化除鈷

電鋅工藝要求硫酸鋅溶液中鈷質量濃度應小于5 mg/L,為了滿足電鋅對硫酸鋅溶液的質量要求,對除鎘后溶液除鈷。實驗主要利用高錳酸鉀氧化Co2+為Co3+而水解沉淀鈷。調節除鎘后溶液的pH為4.5~5、反應溫度為90℃、反應時間為2 h,考察高錳酸鉀用量對除鈷的影響,結果見圖9。由圖9可知,加入KMnO4量為理論量的1.3倍時,鈷的去除率接近98%。對處理后溶液進行檢測,硫酸鋅溶液能夠滿足電鋅要求。

圖9 高錳酸鉀用量對鈷去除率的影響

4 結論

1)鋅冶煉系統產生的含銅量較高的銅鎘渣,可以經過一次酸浸將金屬銅與鋅、鎘分離,其工藝參數為:稀硫酸的質量分數為17%、浸出溫度為50℃、浸出時間為2.5 h、液固比為4 mL/g。2)鋅鎘分離采用二段逆向置換,在一段置換中,加入理論量90%的鋅粉,鋅粉采用連續加料,加鋅時間維持在20 min。在二段置換中,鋅粉用量為理論量的1.2~1.3倍時,溶液中99.6%的鎘被除去。3)硫酸鋅的凈化,采用溶液中銅離子理論用鋅粉量的1.2倍左右的鋅粉還原,可使沉銅后溶液銅質量濃度小于0.003 g/L。采用高錳酸鉀氧化除鈷,加入量為理論量的1.3倍,處理后硫酸鋅溶液能夠滿足電鋅要求。

[1]柯家駿.濕法冶金中加壓浸出過程的進展[J].濕法冶金,1996(2):1-6.

[2]譚興林,朱國才,趙玉娜.從銅鎘渣中浸出銅鋅鎘的研究[J].礦冶,2008,17(4):28-35.

[3]彭建蓉,李懷仁,謝天鑒,等.銅渣氧壓酸浸制備硫酸銅的研究[J].有色金屬:冶煉部分,2013(8):49-52.

[4]張保平,唐謨堂.氨浸法在濕法煉鋅中的優點及展望[J].江西有色金屬,2001,15(4): 27-28.

[5]成應向,王強強,鐘振宇,等.銅鎘渣中Cd的生物浸出技術[J].環境化學,2013,32(2):259-266.

[6]譙寧.從銅鎘渣中回收鋅、鎘、銅的試驗研究[J].濕法冶金,1998(1):41-42.

[7]王鐵成,李棟,劉貴德.電鋅銅鎘渣回收工藝的實驗研究[J].有色礦冶,2011,27(6):34-37.

[8]成應向,劉喜珍,漆燕,等.有色冶煉銅鎘渣中鎘的提取工藝研究[J].環境工程,2012,30(S2):331-334.

[9]曾懋華,奚長生,彭翠紅,等.從銅鎘渣中回收銅[J].過程工程學報,2004,4(4):314-319.

[10]鄒小平,汪勝東,蔣訓雄,等.銅鎘渣提取鎘綿工藝研究[J].有色金屬:冶煉部分,2010(6):2-3.