硫酸法鈦白生產酸解工藝技術的回顧與展望

龔家竹

(成都千礪金科技創新有限公司,四川成都 610041)

中國大陸鈦白粉真正的發展只是近10 a的事,目前99%的生產工藝是硫酸法。2013年中國大陸鈦白粉生產量為215萬t,產能為280萬t,中國成為世界鈦白粉生產第一大國[1]。而生產商中的盈利企業不足整個行業的20%。硫酸法鈦白粉生產流程冗長,幾乎攬括了無機化工的所有化工單元操作與技術。為提高行業的國際競爭力和行業的盈利水準,筆者就全球硫酸法鈦原料酸解工藝技術進行回顧、討論以及提供一些發展方向,僅供業內同仁參考共享。

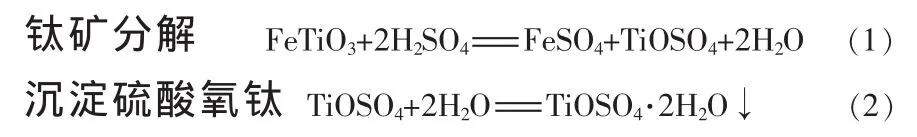

1 硫酸法鈦白生產酸解技術的原理[2]

1.1 酸解的化學反應原理

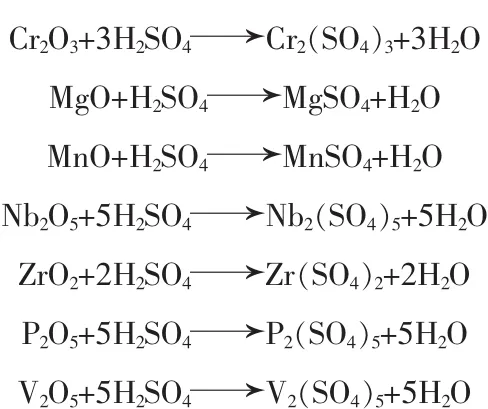

酸解是將鈦原料中的成分轉化為溶液后,使用后續工藝從雜質中分離出TiO2的過程。硫酸法工藝中,原料中各元素的化合物發生的化學反應如下。

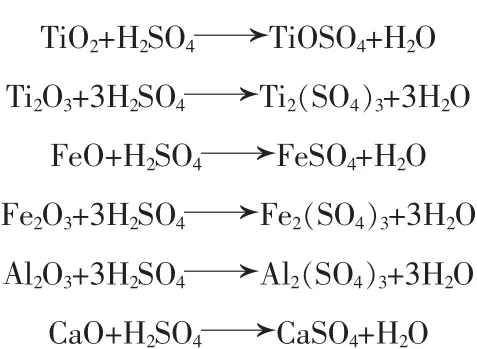

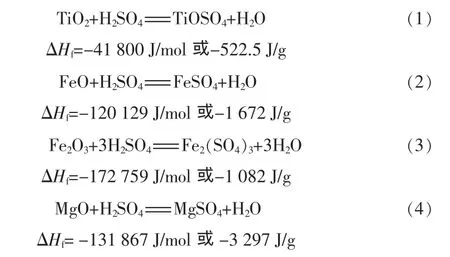

表1是采用中國特有的攀枝花礦酸解反應的鈦鐵礦氧化物含量與硫酸系數換算的酸礦質量比參考表。由表1可知,總酸礦比為1.78,因TiO2回收率為95.0%,需要的理論酸礦比為1.69,實際的酸礦比為1.56。

表1 酸礦質量比參考表

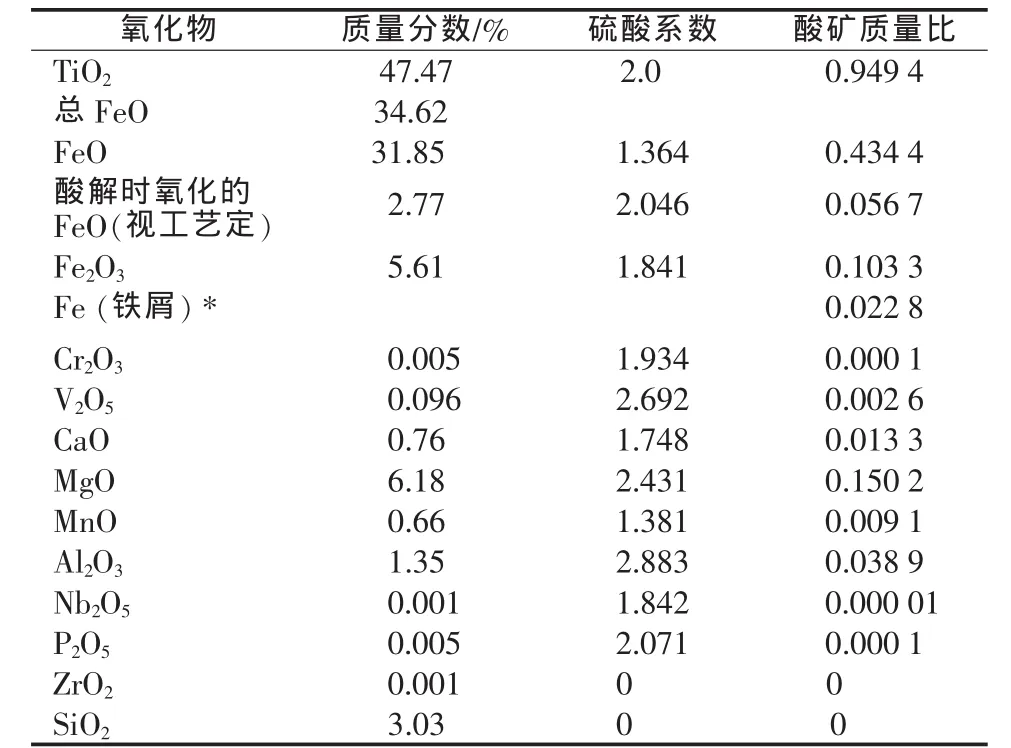

1.2 酸解反應熱

由于酸解是一個激烈的放熱反應,因鈦原料中的組成不同,反應放熱量也不一樣,需要對反應酸濃度進行調整,以便控制因反應過于激烈而引起的“爆鍋”事故的發生。鈦原料主要酸解反應熱如下:

表2表示的是全球不同地區鈦鐵礦的反應熱。作為一個重要的因素,如果鈦原料鐵含量較高(因而TiO2含量較低),在酸解時不僅需要更多的硫酸,而且產生化學反應熱量大,需要兼顧大量熱的移走和水的平衡。在硫酸法中使用鈦原料時,鈦原料中鐵的氧化狀態對反應活性有很大影響。如果鈦精礦中大部分鐵為二價鐵(Fe2+),則可以提升原料的反應活性,見上述反應式(2);三價鐵(Fe3+)則反之,見反應式(3)。因此應優先選擇FeO/Fe2O3高比率的鈦原料,而且三價鐵(Fe3+)的還原還需要增加酸量與還原劑用量。對于四川攀西地區礦因其中氧化鎂的存在,見反應式(4),其反應熱幾乎是二價鐵(Fe2+)的2倍,較其他鈦原料酸解反應產生的熱量更大。

表2 全球不同地區鈦鐵礦的反應熱

2 間歇酸解技術[3]

2.1 間歇酸解技術的來源

現有的間歇酸解商業生產技術,最早是采用硫酸與礦混合,然后用外來熱源進行直接或間接加熱反應而得到固相反應物。后來O.T.Coffelt[4]的發明專利技術更為引人關注:將76%的硫酸加入鈦礦中,制成一個漿狀混合物;然后加入95%的硫酸,利用酸的稀釋熱提高溫度使其發生完全反應,得到一個多孔性的易溶的固體物。全球現有的硫酸法鈦白生產的間歇酸解工藝技術均是以此為起點發展而來的。

2.2 間歇酸解技術

2.2.1 間歇酸解設備

酸解罐是碳鋼制成的帶防腐襯里的圓筒加圓錐形底反應罐。酸解罐體積從幾立方米,經過15、30、50、60、130 m3的演變,到現在最大 150 m3,已基本成為國內硫酸法鈦白粉酸解工藝的定型設備。罐內過去施工是搪鉛并襯兩層耐酸瓷板防腐,由于鉛對施工人員的危害較大,現在是采取襯耐酸橡膠再襯耐酸磚結構。

2.2.2 間歇酸解工藝

1)預混。預混是將參與反應的硫酸和要進行分解反應的鈦礦粉混合,使礦粉被硫酸浸潤并均勻地分散在酸中。常有以下3種工藝。

濃酸預混工藝:將約80%計量需用量的硫酸放入帶攪拌并設置冷卻夾套的鋼制預混罐內,在攪拌條件下加入計量的鈦鐵礦粉,進行攪拌混合均勻后,放入酸解罐中。

稀酸預混工藝:將計量的稀酸放入帶攪拌的襯耐酸磚的鋼制預混罐內,在攪拌條件下加入計量的鈦鐵礦粉,混合均勻后,放入酸解罐中。

非預混工藝:也有不用預混罐的工藝,直接將計量硫酸放入酸解罐中,用壓縮空氣攪拌,加入礦粉混勻。全球過去的硫酸法酸解技術多數為此工藝。

盡管酸礦混合理論上講是一個簡單的物理過程,但這3種酸礦混合工藝各有優缺點。

非預混工藝:直接在酸解罐中混合,用空氣攪拌混合效率低,能耗大;礦粉加入時易揚塵,環境惡劣。引發稀酸或水加入濃酸體系時混合不好,稀釋熱釋放太快。

濃酸預混工藝:克服了非預混工藝的不足;但帶來的新麻煩是容易在罐壁與攪拌軸液位變化的界面位置上形成難于清理的由軟變硬的固相物。人工清理,費時、費工,影響生產時間。

稀酸預混工藝:正如O.T.Coffelt首先發明沿用至今的間歇酸解工藝一樣,尤其是對反應活性極高的礦種,其優點不言而喻。

2)酸解。將酸礦預混合均勻的物料,在酸解罐中用壓縮空氣攪拌,加入計量的稀釋水或稀酸,把硫酸調到工藝要求的濃度。濃硫酸和水(稀酸)發生的稀釋效應放出熱量,使反應物的溫度升高到80~130℃。當溫度達到160℃時,發生激烈的放熱反應,而反應一開始所釋放出來的熱量使溫度迅速升高到180~200℃。

主反應結束之后,物料恢復到原來的體積,幾分鐘之后凝固成土黃色固相物。反應物固化之后,停止或減少吹入空氣,放置2~3 h,使物料“熟化”和冷卻。鈦鐵礦的酸解率通常在94%~97%,其中85%~87%是在主反應期間完成的,其余7%~10%是在熟化期間實現的。

3)浸取和還原。在固相物經過熟化和冷卻、溫度降到90~110℃時,加入1%~5%(硫酸質量分數)的水洗廢酸和小度水(從下道工序回收的含鈦酸性水)進行浸取。酸性水是先從酸解罐的底部加入,逐步向上滲透直到把固相物浸沒;然后,再從酸解罐頂蓋上的加水管加入,并用壓縮空氣進行攪拌。在浸取期間,溶液的溫度應該保持在55~65℃。浸取得到的溶液通常含有 TiO2110~150 g/L,酸度系數在 1.8~2.1。而在用鈦渣酸解時,因硫酸亞鐵的大量減少,浸取鈦液的濃度可大幅度提高,而省略后續的濃縮工序。

浸取所制的溶液含有硫酸鈦鹽、硫酸鐵鹽和其他雜質的硫酸鹽,鐵鹽又有二價和三價兩種形式。要用金屬鐵將三價的鐵離子還原成二價,以便于工藝中除去鐵離子。

還原物質為金屬鐵粉或鐵屑。鐵粉經過計算與實際分析后分多次加入,鐵屑采用金屬鈦制作的吊籃放入酸解罐。連續還原是在浸取之后增設一個還原塔,無論用鐵粉還是鐵屑,含三價鐵的鈦液從還原塔的底部泵入,從塔的頂部溢出,采用鐵屑作為還原劑時,通過控制流量來控制三價鈦含量。

2.2.3 間歇酸解生產中存在的最主要問題

間歇酸解生產中存在的最主要問題是酸解尾氣的環保治理。現有體積為130 m3的酸解罐,以投礦量約為30 t計,反應需要水約8 t,除約3.5 t的水以水合硫酸氧鈦和亞鐵鹽留在反應固相物中外,近5 t的水要在主反應的20~30 min內以水蒸氣蒸發出去,伴隨大量的硫酸液滴、硫酸酸霧和二氧化硫等溢出酸解罐。傳統的循環水噴淋冷凝蒸汽僅是將蒸發水冷凝下來,而其中的超細酸霧和二氧化硫脫出效果卻差,需要用耦合工藝技術低成本消除其中的氧化硫,以期滿足新的氧化硫排放標準并節約環保治理成本。

3 連續酸解技術

3.1 現有連續酸解商業生產技術的來源

1950—1970年,是歐美硫酸法發展的高峰階段,具有許多優秀的連續酸解工藝技術的發明。而真正投入到生產裝置的連續酸解商業技術,來源于F.H.McBerty[5]的發明專利。 將 1516 kg/h 含TiO2質量分數為53%的磨細鈦鐵礦和2269 kg/h 104.5%的發煙硫酸加入預混罐中混合,從混合罐中溢流進入一個螺旋捏合機中,通過加水引發反應后,切換為817 kg/h的24%稀廢硫酸,通過反應捏合機連續排出固體反應物,進行連續浸取和還原。對鈦渣的連續酸解工藝曾采用回轉窯方式進行[6],將1.5份93%的硫酸與1份酸溶性鈦渣混合后,送入轉窯中,通過燃燒室燃燒天然氣維持溫度在300~375℃,轉窯中物料達到200℃后,反應產物進入另一轉窯,維持熟化溫度為200℃,物料停留時間為1.5~2.0 h,鈦渣酸解率大于95%。

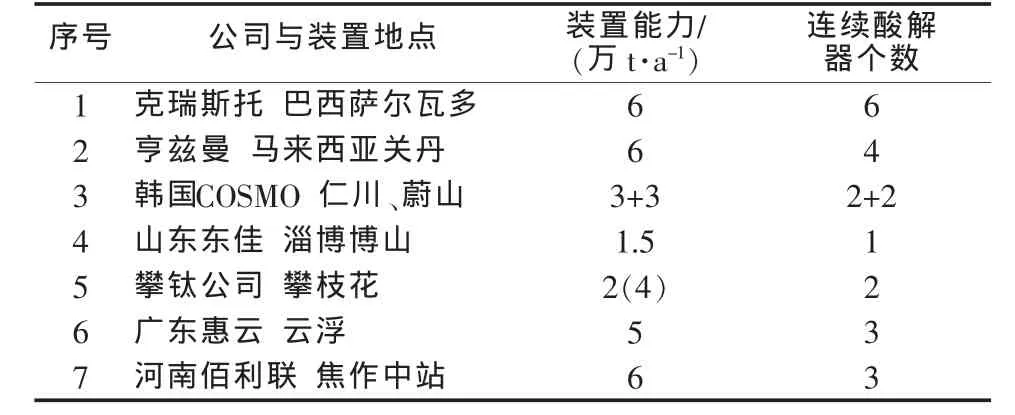

3.2 國內外現有使用連續酸解工藝的廠家

全球采用連續酸解工藝技術的生產廠家屈指可數,連同近年中國新增的僅有7家。第一家生產裝置的工廠是原巴西鈦公司(Tibras),現在屬于沙特國民的克瑞斯托(Cristal)公司。其由原英國拉波特公司(Laporte)、德國拜爾公司(Bayer)等歐洲的鈦白粉生產商的技術支持,于1969年開建,1972年建成投產。

第二家在馬來西亞關丹,現屬于亨茲曼公司(Huntsman Tioxide),于 1992年建成,屬原英國帝國化工(ICI)下屬氧鈦公司(Tioxide),也是歐美鈦白產業公司最后建立的一個硫酸法生產裝置。最初設計產能為4萬t/a,因較之氧鈦公司其他工廠環保與勞動力成本低,挖潛擴能到6萬t/a(實際生產能力)。

第三家是韓國鈦工業株式會社(Hankook Titanium),即現在的Cosmo公司。1971年在仁川經過兩家日本的咨詢公司開始建設鈦白粉生產裝置。現擁有兩個連續酸解工藝生產廠,一個老廠在仁川,產能3萬t/a,一個在蔚山,1997年開車的工廠,產能3萬t/a。到目前為止,也是國外最后一家使用硫酸法和連續酸解裝置的工廠。

筆者有幸參觀過上述3家4廠連續酸解生產裝置,也對連續酸解工藝進行過深入的交流,最深印象就是使用壽命較短而報廢的酸解設備及部件。

第四至第七家為國內近幾年從國外購買技術新建的連續酸解裝置。自山東與日本富士鈦工業公司(Fuji Titanium Industry Ltd)合作生產化纖級鈦白、引進了連續酸解工藝技術后,接著又有3家從韓國Cosmo公司引進連續酸解工藝技術。全球連續酸解裝置、生產能力及生產商列于表3。

表3 已知的國內外連續酸解生產裝置

3.3 連續酸解生產技術

3.3.1 連續酸解生產原理與工藝

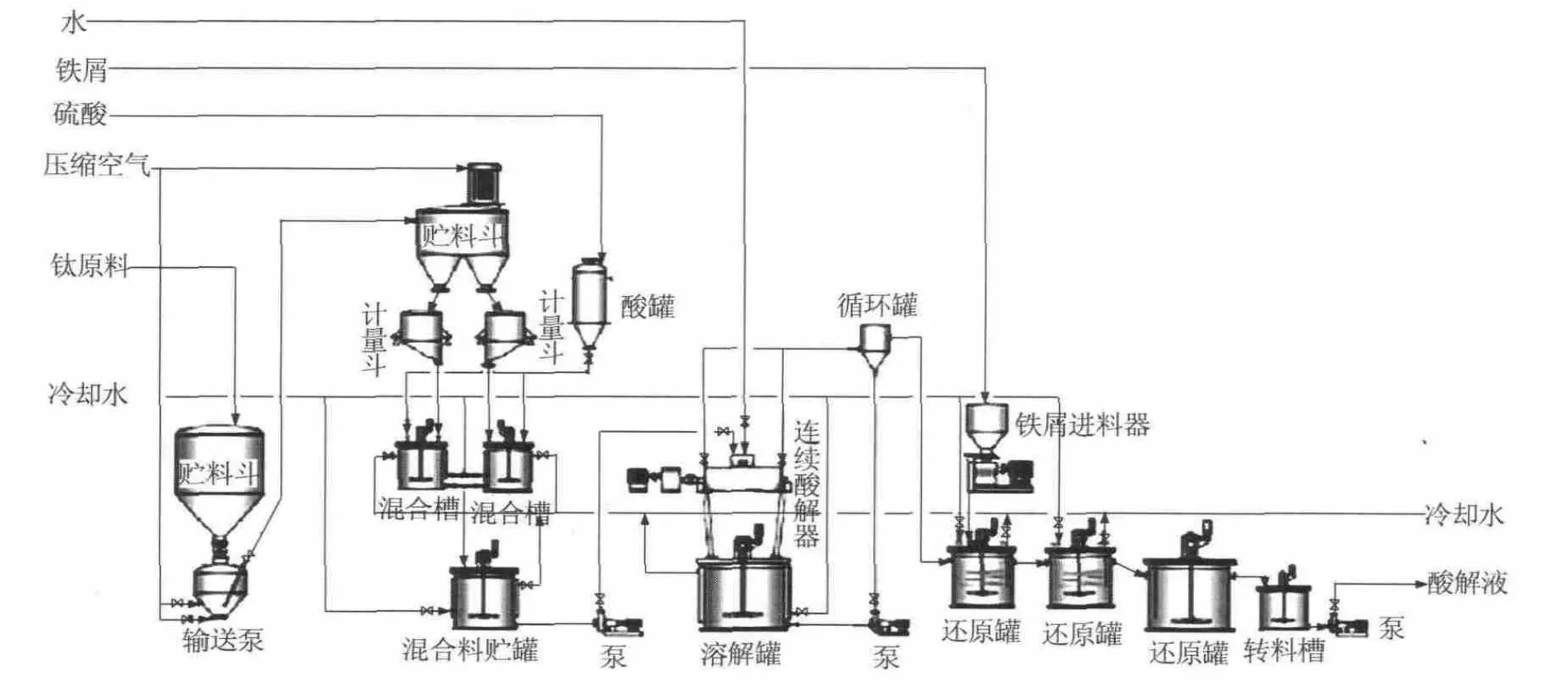

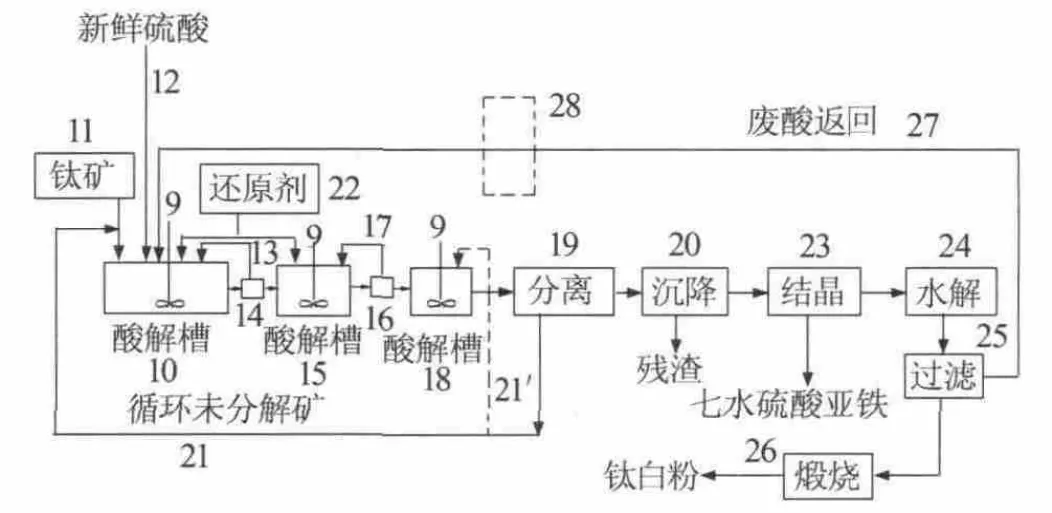

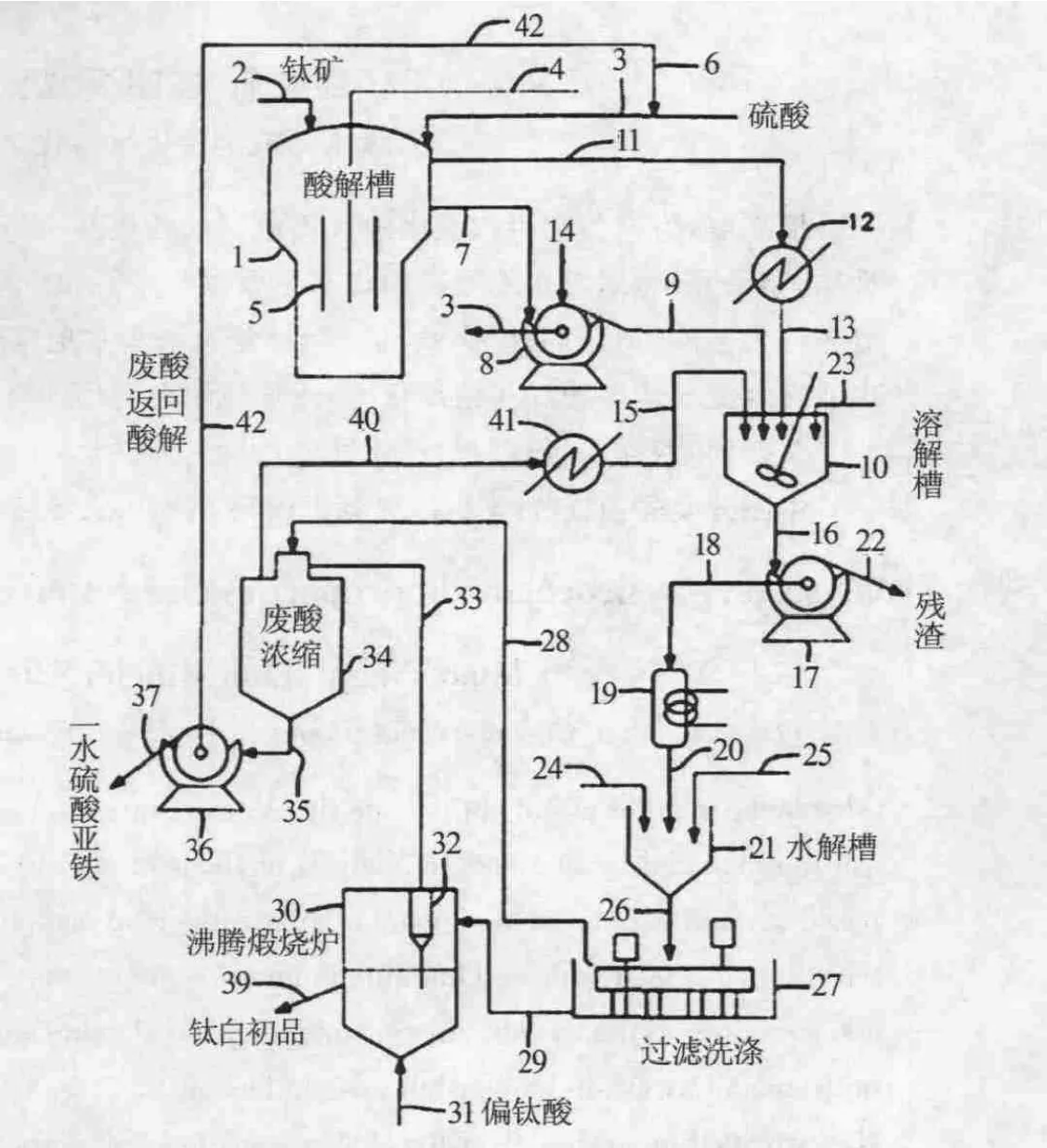

生產原理與間歇酸解技術原理一樣。生產工藝見圖1。如圖1所示,連續酸解工藝可分為混合、反應、溶解、還原4個單獨的操作單元或關鍵步驟,并在4個單獨的運行裝置上完成。與間歇酸解的差別是將混合、反應、溶解、還原的4步工序由一個或兩個設備間歇完成的工作,分別由混合罐、酸解罐、溶解罐和還原罐4個(套)獨立設備連續完成。

圖1 鈦白粉硫酸法連續酸解流程圖

3.3.2 連續酸解生產技術

3.3.2.1 鈦原料和硫酸的混合

與間歇酸解濃酸預混類同,僅是連續酸解器需要至少兩套計量料倉和混合罐。當一套計量料倉與混合罐向酸解器進料貯罐進料時,另一個則進行混料,這樣就可以保持連續進料。

3.3.2.2 酸解反應

1)連續酸解反應器。連續酸解反應器是以雙螺旋捏合機為基礎設計,采用雙螺旋布置,包括兩套平行軸槳葉;螺旋攪拌軸中間為對稱,同一旋向產生正反螺旋,槳葉以合理的角度安裝,便于物料從中間反應并往兩端輸送出固體物料。而早期的酸解器僅從一端進一端出,生產能力小,如原巴西鈦公司;其后從中間進兩端出的結構將單臺酸解器的產能提高了一倍;而要再提高單臺產能,將酸解器直徑放大有不可逾越的技術與經濟障礙。

酸解器中因惡劣工況條件,如高溫、高酸濃度變化、高腐蝕和磨蝕環境,限制了槳葉的材質選擇與壽命。

2)連續酸解反應。連續酸解的主要控制是料漿進料速度。典型流量為5.5 m3/h;但是,只有依據所使用原料的特性,通過生產測試后才能科學合理地確定。料漿和回收的稀硫酸(約15%H2SO4)一起進入反應器的中心。稀酸的流量與料漿流量按一定比例混合,體積比一般為0.20~0.25。

反應物最初在反應器中心混合,稀釋濃硫酸時產生的熱量以引發料漿開始酸解反應。在反應過程中,原料中的金屬氧化物形成金屬硫酸鹽,料漿開始增稠,且固體量逐漸增加,同時多余的水分以蒸汽的形式釋放溢出。在混合區形成的固體屑通過螺旋槳葉的旋轉推動向前移動,因而更多的新鮮料漿進入反應段。在固體屑向反應器兩端的移動過程中,經過熟化,形成的反應物 FeSO4·3TiOSO4·5H2O 進入溶解罐中。

反應器中的酸礦比為預定的酸解條件,該比率由混合罐中的酸礦比加上進料料漿中稀酸的比率控制。

如前所述,在間歇操作中,為了獲得希望的酸礦比和反應酸濃度,濃硫酸和回收稀酸之間的比率在反應時對不同的原料礦有較大的變化。如與風化的原料相比,未風化的原料因FeO的含量較高,或者氧化鎂等物質含量較高,其需要的反應硫酸濃度要低。如果使用的硫酸濃度過高,在酸解器中的反應就會非常強烈,產生“爆鍋”現象,導致容器損壞。在連續酸解反應器中,由于瞬時反應物料的總量小,沒有明顯“爆炸”的風險,但是熱量的聚集或溫升不僅對反應不利,而且也會加速轉動部件的更換周期,不利于長周期平穩生產。

與間歇酸解技術相比,連續酸解設計的固有優點就是安全性高。與間歇操作中酸解罐的70、80 t左右的物料相比,在任何時候,連續酸解器中的物料只有1 t左右。由于反應是連續的,蒸汽和SOX氣體不會發生變化,因此需要的尾氣洗滌系統明顯比間歇操作裝置的規模小,熱量移走速率均衡。

除進料的酸礦比之外,其他3個因素對反應器中的收率均有影響:

第一個是物料在反應器中的停留時間。由于反應器的體積固定,增加料漿的流量將減少停留時間和反應時間。因而,隨著進入酸解器物料流量的增加,TiO2收率將降低。在間歇酸解中,通過熟化可以獲得穩定的高收率,達到97%。在連續酸解中,國外最高收率只能達到93.5%,這也是那些老牌硫酸法企業沒有大規模推廣改造舊有的間歇酸解工藝的原因之一。

第二個是反應器的使用時間。當使用新酸解器時,可以獲得較高的收率。隨著使用時間的增加,收率將降低,在正常運行條件下,酸解器運行約200 d后,收率將下降到89%。這是因為槳葉受到腐蝕,降低了反應物混合的效率。

第三個是正常的開停車頻率,開始投料時,達到反應正常需要的時間或投入物料的多少。起初反應時工況指標造成酸解率低,甚至產生廢棄料,若停車頻繁,產生的幾率更大。

3.3.2.3 固相物的溶解

連續酸解工藝的第三個步驟是用回收稀酸溶解生成的固體金屬硫酸鹽。需要幾個小時才能完全溶解完,溶解時間與溶解罐的結構和攪拌方式密切相關。將溶解罐直接安裝在酸解器的下方,固體沿著卸料槽直接進料到溶解罐中。

在溶解中有兩個關鍵的控制參數,酸鈦比和鈦濃度。這兩個值可以通過計算加入到溶解罐中的溶解液體量確定。為了提高鈦回收率和降低成本,回收稀酸包括部分工藝水回收液(小度水)也加入到溶解罐。如果溶解鈦液的濃度偏高、密度較大,固體物質就會在溶解罐的底部沉積形成結垢性淤塊,降低溶解效率;溶解鈦液的濃度應當適中,并盡可能地減少后續蒸發工段的蒸汽能耗。

3.3.2.4 溶解液的還原

連續酸解工藝的第四個步驟是將溶解的鈦液進行還原,使其溶液中有一定量的三價鈦存在。其目的和操作與間歇酸解連續還原類同,可參見間歇酸解還原過程。

3.3.2.5 尾氣系統

連續酸解反應器中的酸解尾氣連續排放,與間歇酸解裝置比較,它的瞬時流量相當低。連續酸解的尾氣洗滌裝置規模相當小,相比于間歇酸解,這是它的一個重要優點。

3.4 鈦原料對連續酸解的影響

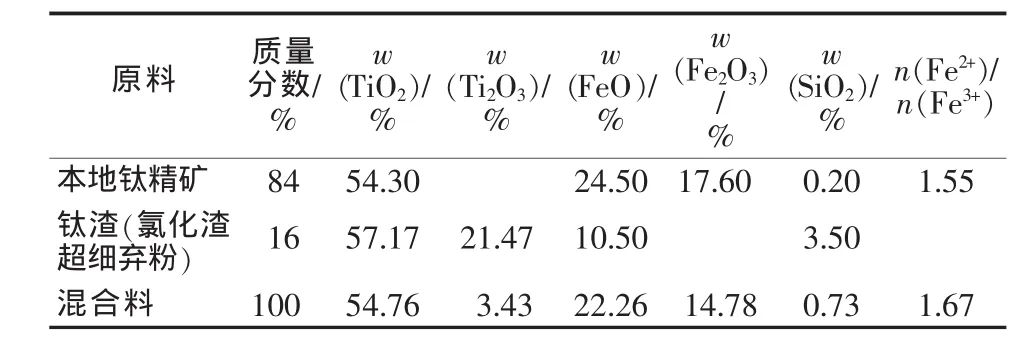

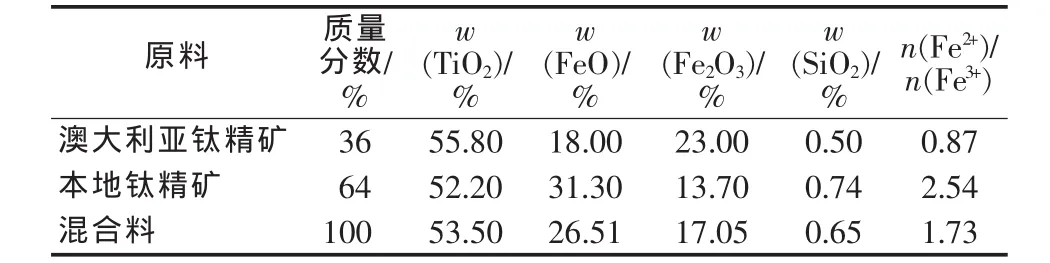

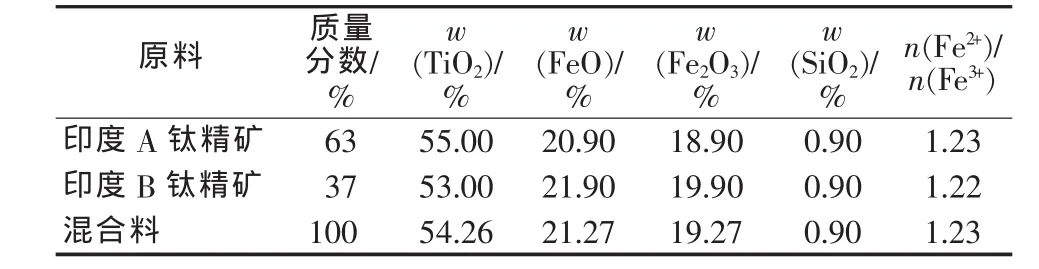

鈦原料組成與礦種特性對連續酸解的影響與對間歇酸解的影響幾乎類同。但目前國外3家連續酸解工廠均是采用的混合鈦原料模式,見表4、表5、表6。

表4 巴西薩爾瓦多工廠連續酸解的混合原料

表5 馬來西亞關丹工廠連續酸解的混合原料

表6 蔚山工廠連續酸解的混合原料

由此可見,連續酸解工藝對礦的選擇與搭配是比較固定的。這是建立在對原料適應的連續酸解器的操作模式和特定裝置上。值得國內擁有同類連續生產裝置的廠家借鑒。 其控制的 n(Fe2+)/n(Fe3+)在1.2~1.73,而攀西礦其比值幾乎在4.8,再加之6%(質量分數)左右的MgO,其反應熱更大,更有利于生產。

3.5 連續酸解的特點及存在的問題

自20世紀70年代第一套連續酸解工藝商業投產以來,雖然經過了40 a,可是其生產裝置屈指可數,不論是過去的氧鈦公司,還是現有亨茲曼公司,以及過去的美禮聯公司等都沒有把這項技術用于他們其他工廠的擴能與改造;而且,作為20世紀70年代時就擁有連續酸解技術和該項技術開發的參與者的拜爾公司,并沒有在它的德國尤廷根工廠和比利時安特衛普工廠采用連續酸解技術。還有就是杜邦公司率先提出的這類工藝技術,在1963年與德國莎哈利本技術合作建設該公司最后一個硫酸法生產裝置時,也沒有采用該技術。這至少說明,現有連續酸解工藝與間歇工藝比較不占顯著的優勢,雖然尾氣治理稍好些,但排出的酸性氣體物質同樣要等量的堿吸收。其生產的特點與問題筆者個人見解如下。

3.5.1 生產成本相對高

1)設備單臺產能低。比如國外某公司裝置能力4萬t/a,實際生產量90~96 t/d,僅有3萬t/a的產量。在連續酸解裝置中,酸解收率是隨酸解器螺旋攪拌槳葉使用時間而逐漸下降的,收率越高意味著反應溫度高,而槳葉使用壽命則減少,產量與酸解率下降趨勢加快。

2)電耗量大。國內安裝的連續酸解工藝噸鈦白耗電超過200 kW·h,其中酸解反應130 kW·h,浸取溶解40 kW·h。是間歇酸解電耗的4倍之多。

3)生產維護成本偏高。連續酸解的主要維護成本集中在反應器的軸和槳葉上,由于處于腐蝕環境中,螺旋槳葉使用周期短,影響產量且增加生產成本。

3.5.2 裝置費用高

1)連續酸解器螺旋攪拌葉在現有技術下幾乎屬于生產易耗材,盡管都采用高質量的不銹鋼合金制作,使用周期還是短,且價格昂貴。2)現有生產裝置沒有體現出裝置費用比間歇酸解低的優勢。3)技術引進費用高。

3.6 現有連續酸解工藝的優化與創新

1)工藝流程優化,省掉不必要的工藝。2)采用新材質,解決連續酸解螺旋攪拌軸和槳葉的耐腐耐磨的不足,延長使用周期,降低生產維護與設備更換成本。3)優化設備結構,提高效率,降低動力消耗。4)對酸解器、預混罐、供料罐、溶解罐、還原罐結構進行優化與簡單化。

4 連續酸解工藝技術的最新進展[7-13]

現有硫酸法鈦白生產的酸解工藝技術,無論是擁有多數生產裝置的間歇酸解工藝,還是占有小部分的連續酸解工藝,均存在上述不足并需要提高生產效率予以彌補。生產行業的專家與科學家沒有停止過對新工藝技術的探索與研發。比如說中國和英國的科學家分別研究的堿融硫酸法,以及一些企業的鹽酸分離鈦礦中鐵元素富集鈦原料的鹽酸-硫酸法[7-8]。但是從礦物濕法化學加工的碳排放全生命周期的視角來看,此類方法與現有的商業生產工藝技術比較,并不占有成本的經濟優勢。盡管如此,硫酸法鈦白粉酸解技術與其他無機礦物的濕法化學加工一樣,完全可以有更連續的、更大型的、更誘人的且更簡單的生產工藝和裝置需要去開發、完善并產業化。以下介紹幾個有代表性的連續酸解開發工藝。

4.1 鈦礦多級循環多段連續酸解工藝[9-11]

圖2是克洛朗斯的母公司美國國立鉛業公司(NL Industries,Inc.)開發的連續酸解工藝技術方法的工藝流程圖。

圖2 鈦礦三級循環三段連續酸解工藝流程圖

該工藝采用三級循環(如圖循環物料13、17、21所示)三段連續酸解(如圖酸解槽10、15、18所示)工藝,經過3級分段回流(如圖旋流分離器14、16和分離器19所示)粗顆粒礦的循環分解與3段溫度(110、100、70℃)的不同控制和酸鈦比逐級降低的方式,滿足鈦礦粒度和反應時間的動力學關系,提高了反應效率,能夠以較低濃度的硫酸完全分解鈦鐵礦。

該連續酸解工藝獲得的鈦液指標為:酸鈦質量比為2.025;鈦液質量濃度為136.2 g/L。

該技術采用稀酸連續液相酸解工藝,可全部利用水解產生的濃廢酸,酸解收率達到95%;而且酸解硫酸質量分數較之間歇酸解低,水解分離的濃廢酸無需濃縮,直接返回使用。

4.2 鈦礦雙循環兩段連續酸解工藝[12]

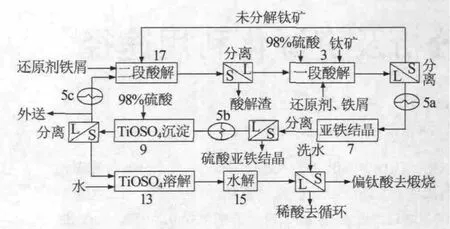

圖3為BHP公司提出的雙循環兩段連續酸解工藝技術方法的工藝流程圖。

圖3 鈦礦雙循環兩段連續酸解工藝流程

該工藝采用連續兩段酸解(如圖中一段酸解3和二段酸解17所示)雙循環(如圖中未分解鈦礦和從5c返回二段酸解的硫酸所示);而硫酸盡管是分兩次不同點加入,但是按硫酸進行的一個方向循環,一次加入用于直接酸解礦,而二次加入是為了沉淀硫酸氧鈦,完成沉淀后與一次加入的過量硫酸一道循環回到二段酸解罐分解鈦礦,目的是將鈦從高酸度系數中分離出來。其原理如下:

在沉淀硫酸氧鈦時加入硫酸氧鈦晶種,得到的硫酸氧鈦沉淀分離,并溶解得到鈦液:Ti,160 g/L和Fe,8.3 g/L,十分容易用于自身晶種和外加晶種的水解。

4.3 鈦礦連續兩級循環一段酸解工藝[13]

圖4為英國Kemicraft公司提出的連續兩級循環一段酸解工藝技術方法的工藝流程圖。

該工藝采用兩級循環一段連續酸解工藝。第一級循環為分離硫酸氧鈦沉淀后的過量酸溶液 (如圖物料3所示),第二級循環為經過分離一水硫酸亞鐵后的濃縮廢酸(如圖物料42所示),前者僅是連續酸解后經過一次固液分離(如圖分離機8所示)就循環回連續酸解反應;后者幾乎與現有的濃廢酸濃縮除雜回用一樣,進入到了生產工藝的水解(如圖水解槽21所示)、廢酸濃縮(如圖廢酸濃縮器34所示)、亞鐵分離(如圖亞鐵分離機36所示)。

該工藝最大的特點:一是克服了間歇酸解尾氣處理難的缺點;二是使用原料無論鈦礦或鈦渣均不需干燥和磨細,節約了磨礦成本與投資;三是維持了生產體系的熱平衡,沒有鈦液的濃縮與七水硫酸亞鐵結晶消耗的能量;四是使用的硫酸質量分數為65%,大部分水解廢酸不需要濃縮;五是煅燒含氧化硫的尾氣熱量予以利用,濃縮蒸發水也予以循環;六是沒有七水硫酸亞鐵的分離,原料中的鐵全是以一水硫酸亞鐵形式從酸濃工藝移走。

圖4 連續兩級循環一段酸解工藝流程圖

該連續酸解工藝獲得的鈦液指標為:酸鈦質量比為 1.90;鈦液濃度,w(TiO2)=14.3%、w(FeSO4)=4.4%、w(H2SO4)=26.5%。

[1]畢勝.國內外鈦白粉產業及中國鈦礦原料狀況及發展分析[C]∥鈦白粉產業技術創新戰略聯盟,國家化工行業生產力促進中心鈦白分中心.2013年全國鈦白行業年會.南京,2013.

[2]寧延生.無機鹽工藝學[M].北京:化學工業出版社,2013.

[3]龔家竹.淺析我國鈦白粉生產裝置的進步與差距[C]∥鈦白粉產業技術創新戰略聯盟秘書處,國家化工行業生產力促進中心鈦白分中心.第三屆鈦白粉生產裝備技術研討會.杭州,2012.

[4]Coffelt O T.Treatment of titanium ores:US,2138090[P].1938-11-29.

[5]McBerty F H.Ball mill attack of titaniferous ores:US,2098054[P].1937-11-02.

[6]Andrews E W.Method and apparatus for effecting continuous sulfuric acid digestion of titaniferous material:US,2557528[P].1951-06-19.

[7]龔家竹.鈦白粉生產工藝技術進展[J].無機鹽工業,2003,35(6):5-7.

[8]龔家竹.鈦白粉生產工藝技術進展[J].無機鹽工業,2012,44(8):1-4.

[9]DavisBR,RahmJA.Processformanufacturingtitaniumcompounds:US,4288416[P].1981-09-08.

[10]Rahm J A,Cole D G.Process for manufacturing titanium dioxide:US,4288417[P].1981-09-08.

[11]Davis B R,Rahm J A.Digestingilmenite with dilute sulfuric acid,hydrolyzing and roasting titanylsulfate intermediate:US,4288418[P].1981-09-08.

[12]Eric Girvan Roche,Alan David Stuart,Philip Ernest Grazier,et al.Precipitatingtitanyl sulfate from leach liquors containing acidic solutions of titanyl sulfate using multiple stage leaching,redissolving the precipitated titanyl sulfate;hydrolysing,separation,calcination:US,7326390[P].2008-02-05.

[13]MillerJ,DavisBR,RahmJA,etal.Reactingoreorslagwithsulfuric sulfuric acid to slurry; filtration,washing,circulation,separating,and recovering;hydrolysis;roasting titanium oxide hydrate:US,6048505[P].2000-04-11.