排料罐的失效分析及結構優化

許紫洋 王學生 范強強 王建甫

(華東理工大學機械與動力工程學院)

0 引言

排料罐作為一種常見的過程設備,廣泛應用于化工生產中。由于進料過程并不連續,所以排料罐內部受到周期性變化載荷的作用。在實際生產過程中,排料罐經常發生疲勞失效,對生產造成了極大影響,尤其當物料為易燃易爆或有毒物質時,可能引發重大安全事故。因此,對排料罐結構進行改進,對于節約成本和保障安全生產都具有很重要的實際意義。

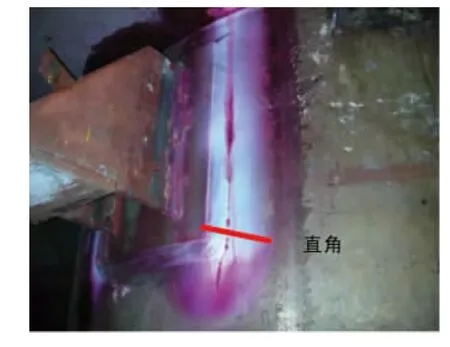

某石化生產線中的聚乙烯排料罐在設計壽命內發生了失效。通過滲透檢測發現,支座墊板焊縫處的筒體已經裂透,具體失效形式如圖1、圖2所示。

對該部位的結構進行分析后發現,如圖1所示,設備的支座墊板沒有設置圓角,而根據JB/T 4712[1]中對耳式支座的規定,該設備的支座墊板應設置圓角。又如圖2所示,右側焊縫的焊角高度未達到支座墊板厚度,且明顯比其余焊縫低。

因此,初步判斷引起失效的原因為: (1)耳式支座墊板未設置圓角,造成該處不連續性增大,應力條件惡化; (2)焊縫質量不過關,削弱了焊縫強度,造成應力分布不均。

圖1 右側焊縫

圖2 筒體內側

本文以該排料罐的失效事件為例,利用ANSYS軟件對其應力分布進行模擬,發現了應力導致失效的可能性。對比數值模擬結果與實際情況,提出了兩種可行的改進措施,并對提出的措施進行了有限元分析。

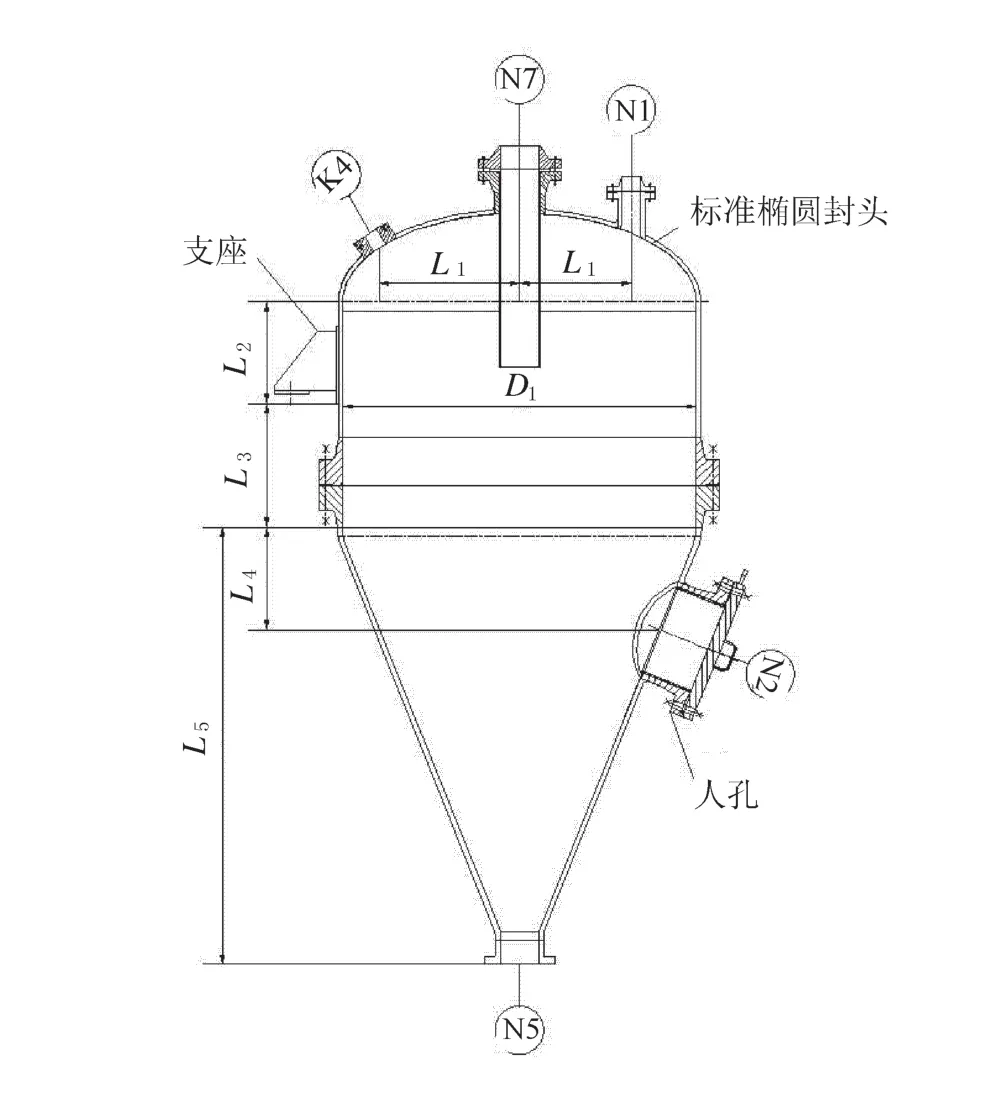

1 設計參數

排料罐結構如圖3所示,其中N1、N7為接管法蘭,K4為凸緣。設計依據參照TSG R0004—2009和JB/T 4732—1995[2-3]。設計參數如表1所示。

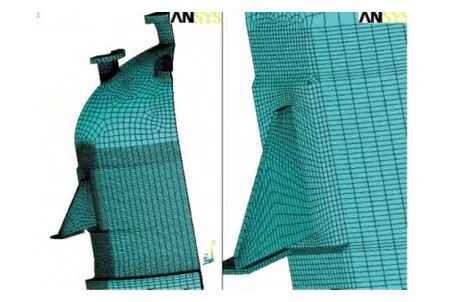

2 有限元建模

利用ANSYS軟件模擬失效部位的應力分布,驗證可能的失效原因。

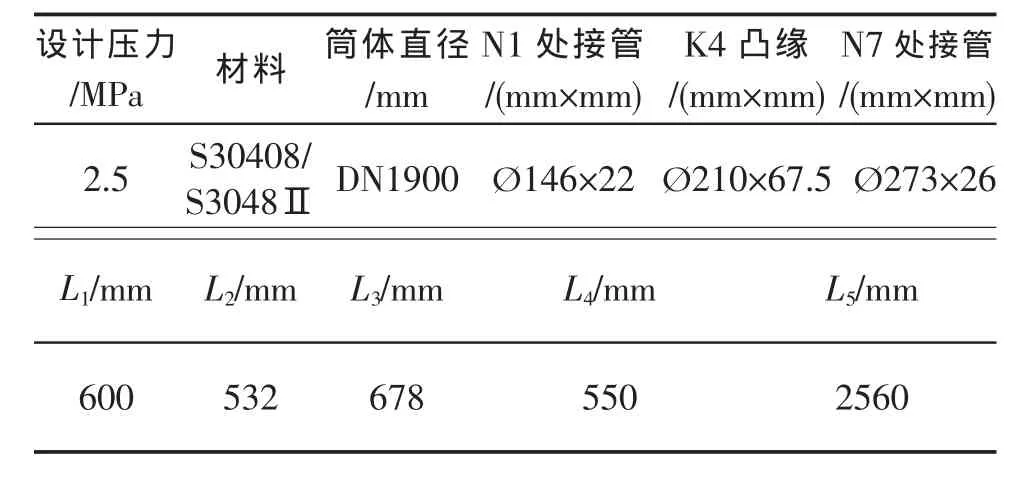

2.1 單元的選擇與建模

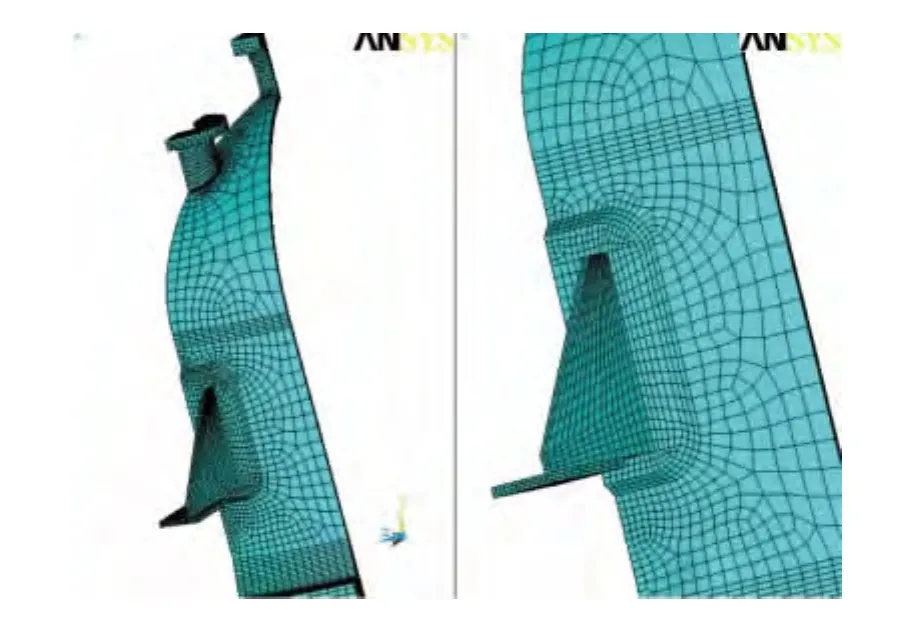

根據設計參數,利用ANSYS[4]建立設備模型。針對設備的結構特點,單元全部采用帶有中節點的20節點三維等參元Solid 95進行建模。

圖3 排料罐總體結構

表1 計算模型的主要幾何尺寸

由于設備失效發生在耳式支座與筒體連接處,因此只對設備上部進行建模分析。為了避免對螺栓和墊片進行建模和設置,采取簡化計算。本文依據Waters法[5]的力學模型,利用GB 150中的計算公式,得到各法蘭和凸緣的螺栓力、墊片力,并將這些力施加在相應位置。

根據設備結構和載荷的特點,在忽略重力和封頭接管位置影響的條件下進行建模。由于設備具有對稱性,故取設備的1/8建立幾何模型,如圖4所示。通過驗證,模型的網格數量足夠,計算精度滿足要求。

2.2 模型的邊界條件

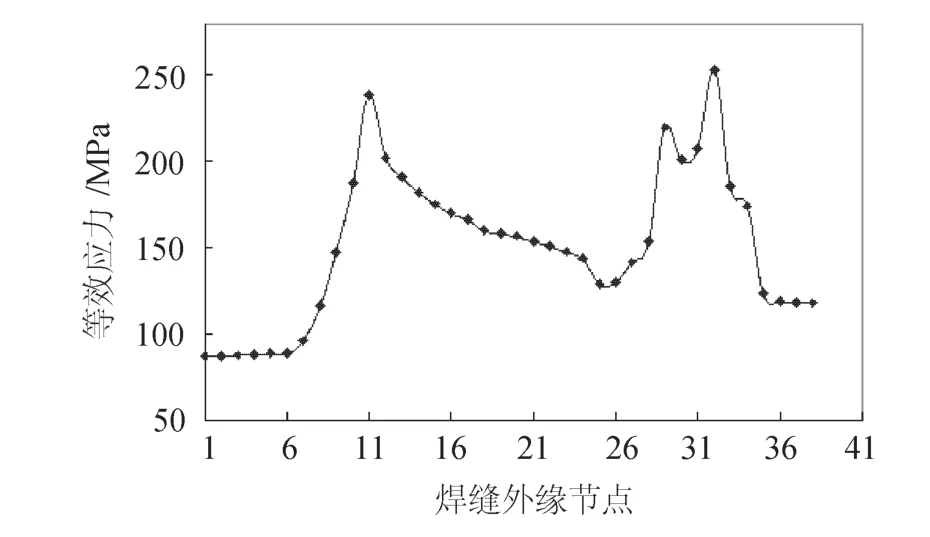

利用GB 150.3中的有關公式,可求得操作工況下作用在法蘭上的墊片力和螺栓力。將有關作用力除以相應的作用面積即可得到應力,如表2所示。

施加如下位移邊界條件 (對于有限元模型,筒體的軸向為Y軸,橫向為X軸,另一垂直橫向為Z軸):

圖4 “四支座-墊板為直角”結構的有限元模型

表2 施加在法蘭上的載荷

(1)在1/8和1/16有限元模型的兩個剖切面上施加對稱面約束,則模型在X和Z方向上沒有剛性位移。

(2)在耳式支座底板上施加軸向固定約束,則模型在Y向沒有剛性約束。

3 結果分析

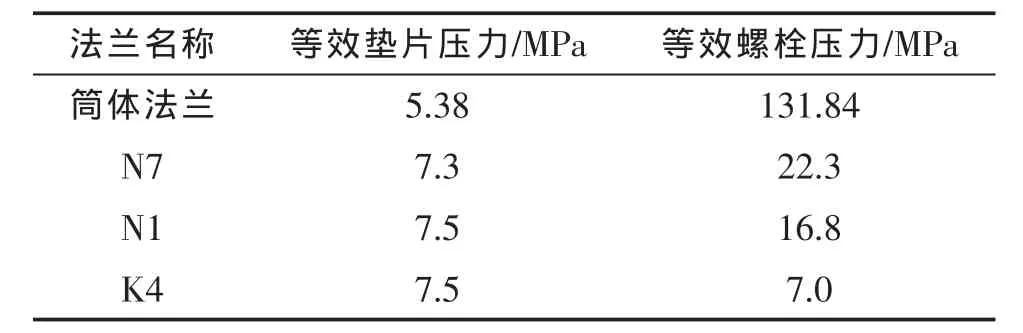

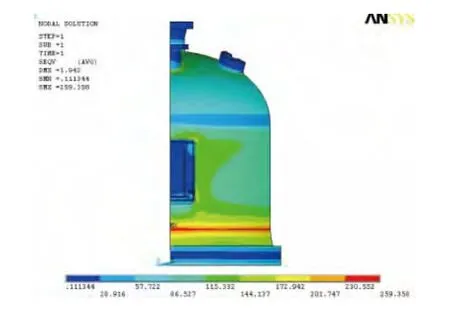

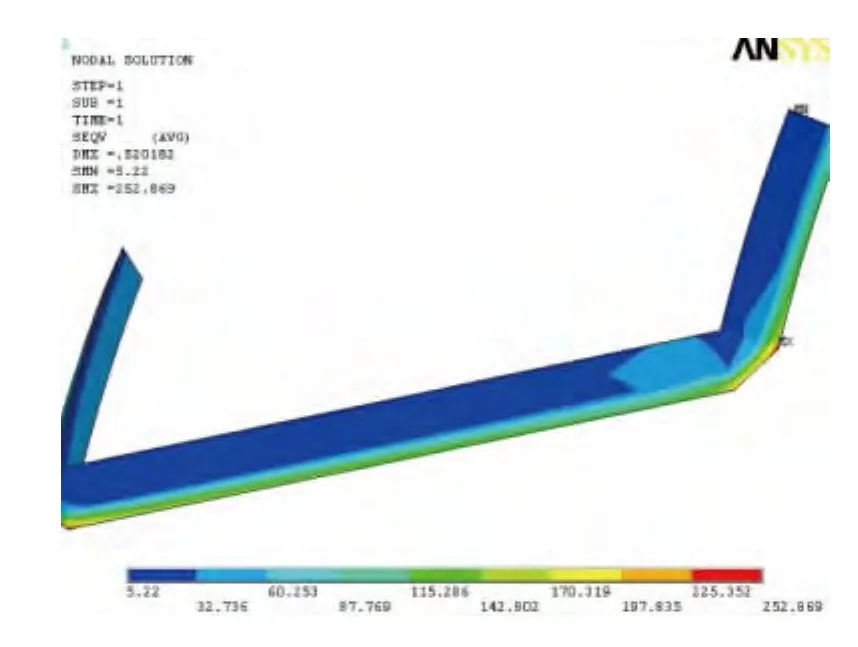

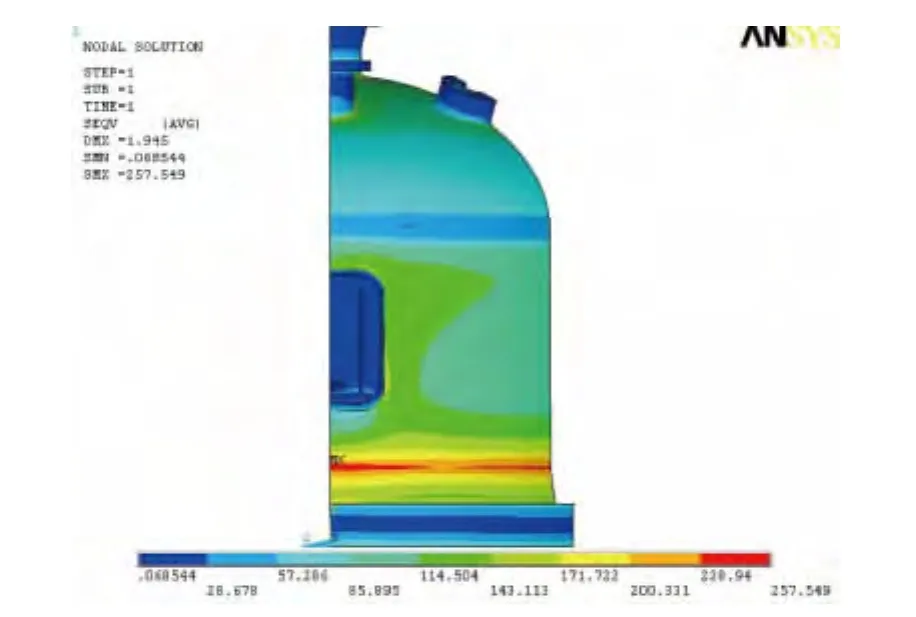

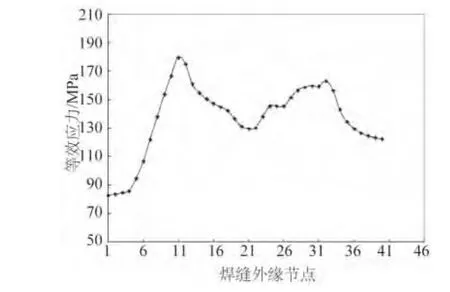

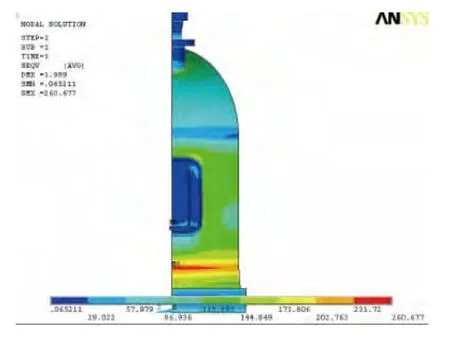

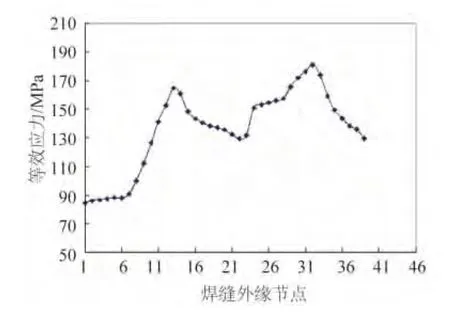

從圖5可以看出,法蘭與筒體的連接部位以及焊縫處應力較大。圖6為焊縫部位的應力分布,可以看出焊縫處最大應力為252.869 MPa。圖7為焊縫外緣的應力分布曲線,該曲線上所有節點的應力平均值為130.46 MPa。焊縫處受到的應力很高,而未設置圓角加劇了該處的幾何不連續性,造成了應力條件惡化。若焊縫質量達不到相應要求,則當工作載荷為交變載荷時,該處很容易發生失效。上述分析驗證了本文引言中判斷的失效原因。

圖5 總體應力分布

圖6 焊縫應力分布

圖7 焊縫外緣應力

4 改進措施及有限元驗證

4.1 耳式支座墊板設置圓角

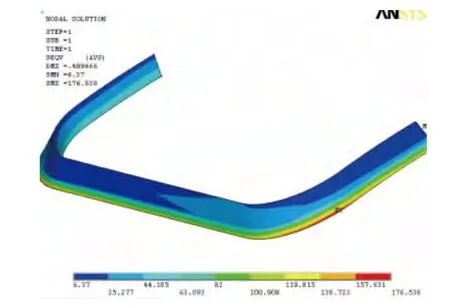

在支座墊板上設置圓角,可以改善焊縫處的應力分布。改進后設備的有限元模型如圖8所示。

圖8 墊板圓角結構的有限元模型

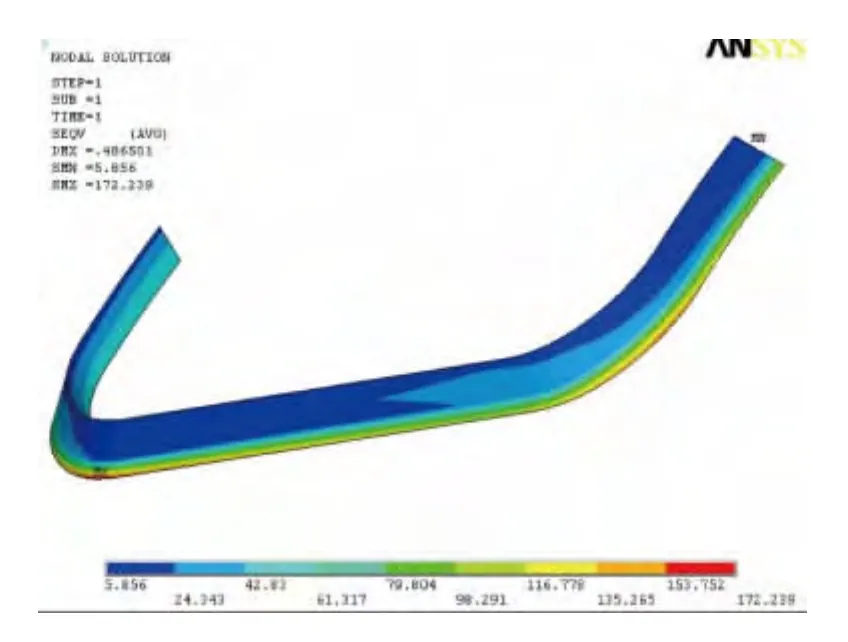

圖9為支座墊板設置圓角后設備總體的應力分布情況。圖10為焊縫部位的應力分布,從中可以看出,焊縫的最大應力為172.24 MPa,比原設計方案的應力最大值減小約31.9%。由于設置了圓角,該處幾何不連續性降低,提高了焊縫的強度,從而使應力分布情況得到很大改善。

圖9 墊板圓角結構的總體應力

圖10 墊板圓角結構焊縫應力分布

圖11為焊縫外緣的應力分布曲線,該曲線上所有節點的應力平均值為130.7 MPa。

圖11 墊板圓角結構焊縫外緣應力

4.2 增加耳式支座數量

在支座墊板上設置圓角的同時,通過增加支座數量可以進一步降低應力集中的程度。改進后設備的有限元模型如圖12所示。

圖12 “八支座-墊板圓角”結構的有限元模型

圖13 “八支座-墊板圓角”結構總體受力

圖14 “八支座-墊板圓角”結構焊縫應力

圖13為對稱設置八個耳式支座后設備的總體應力分布情況。圖14為焊縫部位的應力分布,從圖中可以看到,焊縫受到的最大應力為176.56 MPa,比原設計方案的應力最大值減小約30.2%。本方案中,在墊板設置圓角的基礎上增加了支座的個數,設備和焊縫強度得到了提高,應力分布情況得到很大改善。

圖15為焊縫外緣的應力分布曲線,該曲線上所有節點的應力平均值為133.66 MPa。

圖15 “八支座-墊板圓角”結構焊縫外緣應力

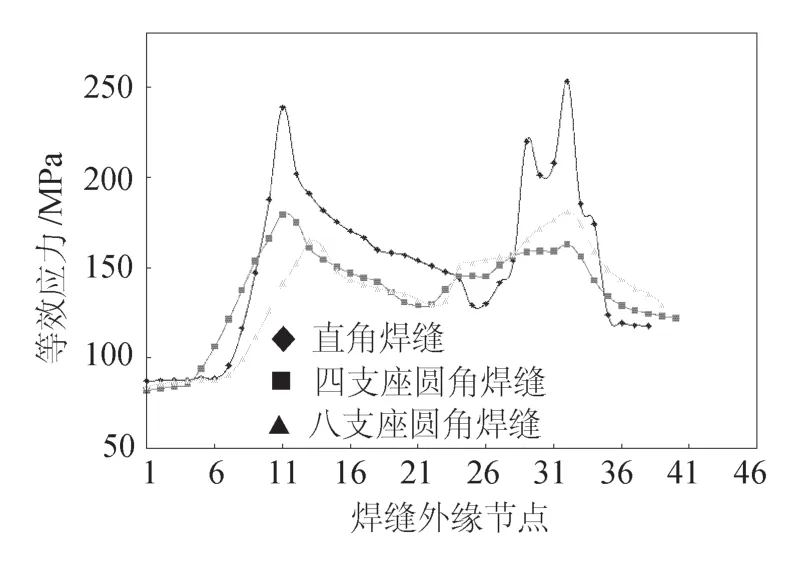

圖16 三種結構下焊縫應力的比較

圖16為三種結構下焊縫應力的對比。由圖16可以看出,“四支座-墊板設置圓角”以及 “八支座-墊板設置圓角”結構的焊縫應力要遠比墊板為直角的結構低。因此,改進后的結構能夠大幅度降低焊縫處的局部應力,并提高設備使用壽命。

5 應用效果與結論

改進后的設備已經應用到化工生產中,且在穩定性及疲勞強度方面得到了很大改善。因此,本文有以下結論:

(1)支座墊板是否設置圓角對焊縫的強度有很大影響。設計制造時,應嚴格按照JB 4712中的要求對支座墊板設置圓角。如果不設置圓角,則將增加焊接部位的幾何不連續性,削弱焊縫的強度。

(2)焊縫質量直接影響連接部位的強度。焊縫的尺寸一定要按照設計要求,焊接時要保證焊縫質量,否則將會降低設備的使用壽命。

(3)適當地增加支座數量,可以增加結構的強度,降低各支座受到的載荷。

(4)對于此類問題,在進行建模時可在支座墊板與筒體間設置一定的間隙,并進行接觸設置,以更符合實際狀況。

[1] JB/T 4712—2007.容器支座[S] .北京:新華出版社,2007.

[2] TSGR0004—2009.固定式壓力容器安全技術監察規程[S] .北京:新華出版社,2009.

[3] JB/T 4732—1995.鋼制壓力容器——分析設計標準(2005年確認)[S] .北京:中國建筑工業出版社,2006.

[4] 余偉煒,高炳軍.ANSYS在機械與化工裝備中的應用[M] .第2版.北京:中國水利水電出版社,2007.

[5] 王志文,蔡仁良.化工容器設計 [M] .第3版.北京:化學工業出版社,2011.