2000 m3液化氣球罐的TOFD檢測

姜秀海 朱紅軍

(新疆維吾爾自治區特種設備檢驗研究院)(新疆天維無損檢測有限公司)

0 概述

2013年4月至2014年4月,新疆油建委托新疆維吾爾自治區特種設備檢驗研究院對哈薩克斯坦讓納若爾油田第三油氣處理廠Ⅱ、Ⅲ期產品儲運區工程現場安裝的15臺2000 m3液化氣球罐進行組焊監督檢驗,新疆天維無損檢測有限公司對組焊焊縫進行檢測。

由于項目工期緊張、現場施工隊伍多、當地檢測隊伍技術水平差等原因,本次技術服務采用衍射時差法 (TOFD)與超聲波探傷 (UT)組合方式,即手動可記錄的脈沖反射法100%TOFD與100%UT組合方式,對現場組焊球罐的對接焊接接頭進行焊縫質量檢測,以取代設計圖紙中要求的 (規定的)100%RT+100%UT檢測[1]。根據該球罐的技術參數、結構及焊縫坡口[2],新疆特檢院與天維公司編制了本檢測技術方案。

1 球罐技術參數及結構

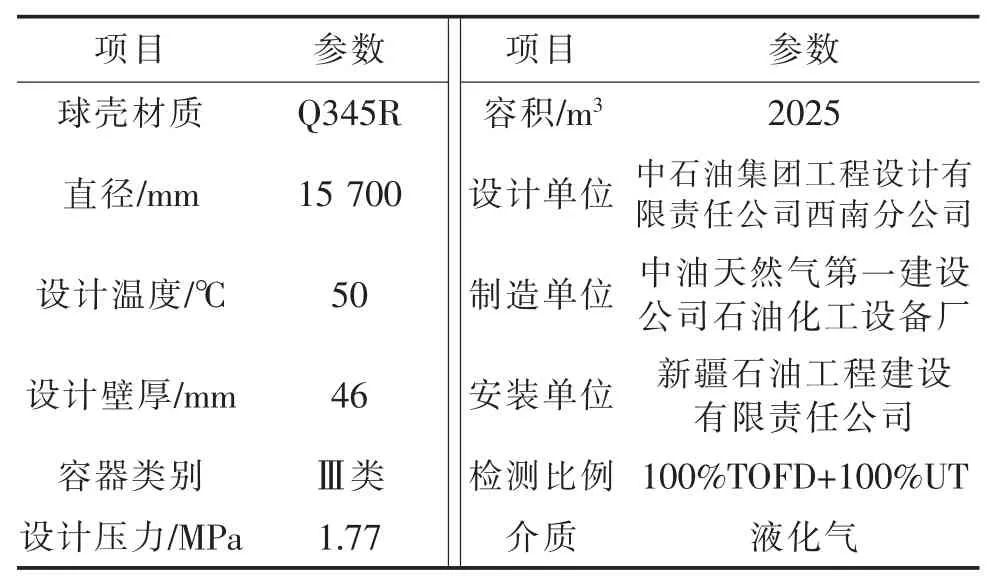

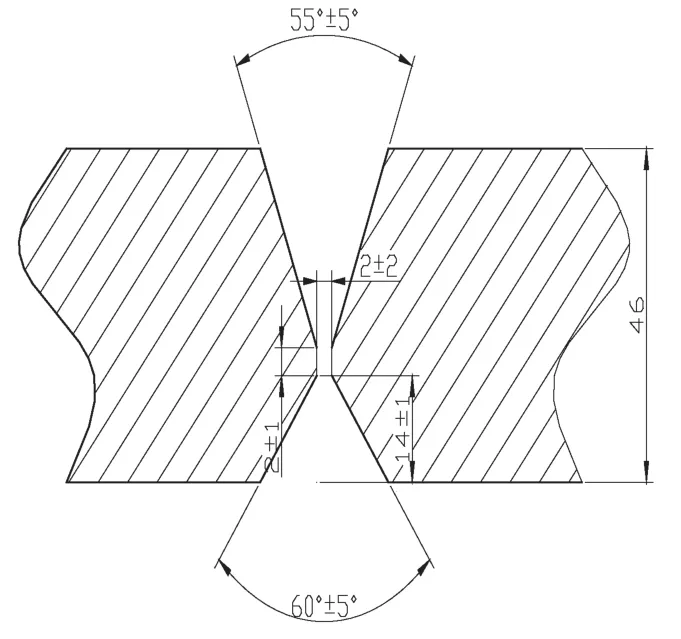

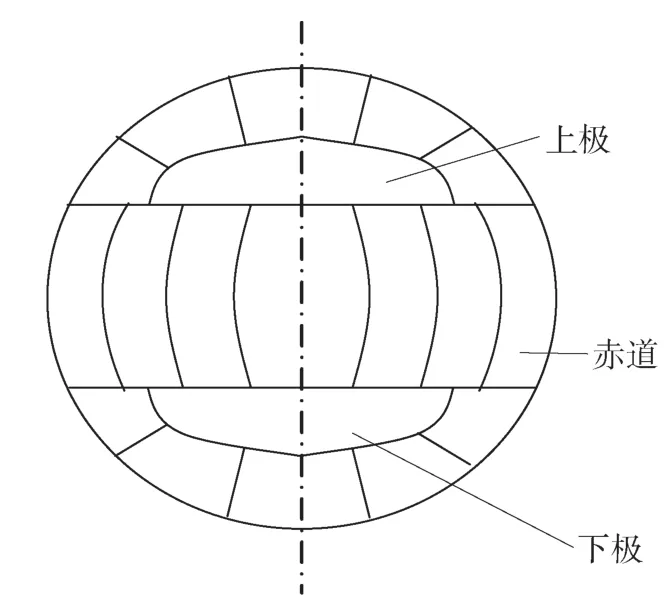

球罐技術參數、結構及焊縫坡口尺寸如表1、圖1、圖2所示。

表1 球罐技術參數

圖1 焊接坡口

圖2 球罐結構

2 檢測設備

超聲波設備:漢威HS616e;探頭:單晶直探頭、斜探頭; 試塊:CSK-ⅠA、CSK-ⅢA系列試塊。

TOFD檢測設備:漢威HS810;掃查裝置:探頭夾持機構和驅動機構,帶位置傳感器;試塊:TOFD專用對比試塊;探頭:5M?6探頭;楔塊:55°楔塊、 63°楔塊。

3 檢測內容

3.1 總體原則

本技術方案采用手動UT與TOFD技術相結合的方式進行檢測。對TOFD技術所發現的缺陷,須采用手動 UT(必要時輔助采用相控陣技術)進行復驗,以對比評價結果。

3.2 資料審查

在進行評價前一般應審查有關的設計圖樣和制造加工記錄等技術文件,這些文件應包括設計規范、主體材料、設計壓力、設計溫度、設計壁厚、焊縫系數以及被檢工件的名稱、編號、規格、材質、坡口型式、焊接方法和熱處理狀況等內容,還包括繪制的焊縫排版圖。

3.3 質量檢測前的準備

3.3.1 確定質量檢測區域寬度

對于TOFD技術檢測,其質量檢測區域為:(1)檢測區域寬度應是焊縫本身,再加上焊縫熔合線兩側各25 mm的范圍。 (2)若焊縫實際熱影響區是經過測量、有記錄的,并且超聲探頭的位置可按預先標記得到控制,則質量安全技術評價區域寬度可以減小到包括實際熱影響區加上兩側各6 mm的范圍。

對于手動UT斜探頭檢測,質量安全技術評價區的寬度應是焊縫本身,再加上焊縫兩側各相當于母材厚度 30%的一段區域,這個區域最小為5 mm,最大為 10 mm。若采用直射法,探頭移動區應不小于0.75P,P=2KT(P——跨距,mm;T——母材厚度,mm;K——探頭K值)。

3.3.2 質量檢測區域的表面處理

由于TOFD技術的特殊性,需對焊縫兩側表面進行打磨處理,要求檢測面的表面平整度盡量好,確保TOFD探頭表面與工件耦合良好,采集到準確有效數據。

(1)一般情況下焊縫余高不需磨平,但對于T字形焊縫應將其中的縱焊縫200 mm長范圍內磨平。 設計上要求去除余高的焊縫,應將余高打磨到與鄰近母材平齊。對于需要保留余高的焊縫,如果焊縫表面有咬邊、較大的隆起和凹陷等缺陷,也應進行適當的修磨并作圓滑過渡,以免影響檢測結果的評定。

(2) 要求焊縫熔合線兩側表面平整,無飛濺、 凹坑等缺陷, 一般粗糙度 Ra≤6.3 μm (與JB/T 4730.3中的規定一致)。

(3)打磨寬度與工件厚度有關 (與 JB/T 4730.3中規定的手動超聲探頭移動區寬度一致):工件厚度T≤46 mm時,每側打磨寬度為150 mm;工件厚度46 mm<T≤120 mm時,每側打磨寬度為200 mm。

(4)表面處理的一般做法是先使用砂輪片進行打磨,再使用鋼絲刷進行去毛刺處理,或者直接用拋光片打磨。

3.3.3 其它要求

在探頭移動區周圍空間沒有阻擋探頭移動的障礙物,離掃查面應保證有300 mm的空間以便實施質量安全技術評價操作。 評價現場需要一定量的自來水 (每檢測 1 m約需水 3 L),同時需要 220 V電源。 評價實施時,附近不應有電、磁、聲等強干擾信號源。

3.4 工況條件確認

現場確認工件評價部位的壁厚、形態、位置和質量安全技術評價區域的狀況。

3.5 TOFD檢測

依據新疆天維無損檢測有限公司的程序文件《承壓設備衍射時差法超聲檢測》進行TOFD技術評價[3],必要時還可采用相控陣超聲成像技術進行檢測。

由于評價件厚度T=46 mm,故采用非平行掃查方式進行初始掃查,探頭對稱布置于焊縫中心線兩側并沿焊縫長度方向運動。根據程序文件 《承壓設備衍射時差法超聲檢測》分別進行以下幾種檢測:

(1)對于評價件厚度T=46 mm,采用 5M?6探頭、63°楔塊進行單通道掃查。

(2)對于非平行掃查發現的接近最大允許尺寸的缺陷或需要了解缺陷更多信息時,對缺陷部位改變探頭設置進行非平行掃查、偏置非平行掃查、平行掃查或進行脈沖反射法超聲質量安全技術評價。

(3)若焊縫較寬,應在焊縫兩側各增加一次偏置非平行掃查。

(4)若焊縫中可能存在橫向缺陷, 應采取措施使超聲波聲束與焊縫橫截面形成一定的傾角進行檢測 (或在手工 UT中增加平行或斜平行方式掃查)。

(5)掃查時應確保探頭的運動軌跡與擬掃查路徑間的誤差不超過探頭中心間距的10%。

(6)若需對焊縫在長度方向進行分段掃查,則各段掃查區的重疊范圍至少為 20 mm。對于環焊縫,掃查停止位置應越過起始位置至少 20 mm。掃查過程中應密切注意波幅狀況。

(7)若發現直通波、底面反射波、材料晶粒噪聲,或波型轉換波的波幅降低 12 dB以上,或懷疑耦合不好,應重新掃查該段區域。

(8)若發現直通波滿屏或晶粒噪聲波幅超過滿屏高20%,則應降低增益并重新掃查。 對于底面發現的表面可疑部位及其掃查面應按照 JB/T 4730.4~4730.6標準進行磁粉、 滲透技術評價。

(9)若發現焊縫底面形狀不規則或成形不好等情況,建議對底面按 JB/T 4730.4~4730.6標準進行磁粉、滲透檢測。

3.6 手動UT技術

3.6.1 檢測依據

依據新疆天維無損檢測有限公司的程序文件《對接焊縫UT指導書》進行手動斜探頭 UT技術評價,應注意高強鋼橫向裂紋的質量安全技術評價,并記錄下可疑缺陷部位。

3.6.2 檢測實施

依據新疆天維無損檢測有限公司程序文件 《對接焊縫UT指導書》和JB/T 4730.3—2005《承壓設備無損檢測 (第3部分:超聲波檢測)》[4],采用直接接觸法進行檢測。由于工件的厚度T=46 mm,因此采用K=2的斜探頭進行單面雙側檢測。

3.7 可疑缺陷部位、再次檢測和返修后復查

對于可疑缺陷部位、再次檢測和返修后復查,可根據本文第3.5、3.6節的質量安全技術評價結果進行綜合分析,先確定可疑部位,然后按下述方法進行再次質量安全技術評價[5]:

(1)采用手動 UT進行再次質量安全技術評價,必要時輔助采用相控陣超聲成像方式,以判斷其形態、位置和尺寸。依據程序文件 《承壓設備衍射時差法超聲檢測》進行缺陷評定和驗收。

(2)采用 RT質量安全技術評價進行再次評價。 若發現超標缺陷,由施工單位進行缺陷處理(返修),在施工單位自檢合格的基礎上采用與初查一致的評價方法進行復查。

3.8 檢測程序

檢測程序如下:

TOFD質量安全技術評價工作委托→施工方提供焊接工藝、設備基本信息、施工單位自檢情況→準備條件具備→現場實施 TOFD質量安全技術評價→數據分析, 確定可疑部位→可疑部位再次質量安全技術評價→出具缺陷處理通知單→返修后(施工單位自檢合格后)復查→出具初步結論通知單→出具質量安全技術評價報告。

4 結論

按以上檢驗方案對其中一臺球罐完成TOFD檢測,發現較多圓形、條形缺陷,經手工超聲驗證,其結果與TOFD檢測出的缺陷位置基本吻合。對發現的缺陷進行返修及檢測,結果缺陷完全消除。由此確定100%TOFD+100%UT組合方式可替代100%射線檢測。

[1]TSG R0004-2009.固定式壓力容器安全技術監察規程[S].

[2]GB 12337-2010.鋼制球形儲罐 [S].

[3]衍射時差法 (TOFD)超聲檢測技術 [S].

[4]JB/T 4730.3-2005.承壓設備無損檢測 (第3部分:超聲波檢測) [S].

[5]NB/T 47013.10—2010.承壓設備無損檢測(第10部分:衍射時差法超聲檢測) [S].