專用鏟齒刀工藝改進

西安昆侖工業 (集團)有限責任公司工具制造公司 (陜西 710043)李鐵旦

作為一名刀具生產車間的基層技術人員,筆者經過對生產過程的仔細觀察,深入分析,終于找出了問題的根源,將鏟齒刀原定型加工工藝進行了多方面改進,從而徹底解決了這一長期困擾生產的大難題。

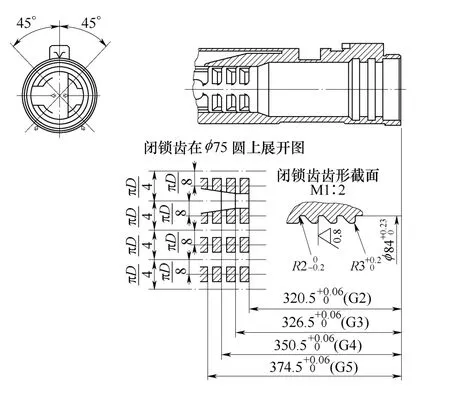

圖1

1.原因分析

(1)首先是原工藝給出的外圓磨量過小使得鏟齒刀外圓尺寸總是超差。因為刀具要經過1270℃的高溫熱處理,外圓、內孔必然會有少量變形,刀具表面有脫碳層、氧化皮,磨內孔打表找正齒外圓時也會有一定誤差,而這些變形、誤差等累積起來,就超出了原工藝所給出的磨量。

(2)基準面B,原工藝是由平面磨床加工,無法消除端面與內孔的垂直度誤差,而鏟齒刀4個端齒是以內孔為基準加工的。由于基準不統一,加大了4個端齒的軸向跳動量。

圖2

(3)按原工藝規定,鏟齒刀4個切削刃在同一平面上,不大于0.015 mm的軸向跳動量,型面后角粗糙度值Ra=0.4 μm以及不得有任何塌口及崩缺的鋒利刃口,所有這些全靠鉗工的操作來保證,很難達到技術要求,因為操作者的技術水平參差不齊,加之勞動強度大,手工操作受各種因素的影響,根本保證不了刀具的設計要求。

2.改進措施

找出了問題的根源,筆者經過多方面的分析比較,慎重考慮,對癥下藥,采取了以下改進措施。

(1)將原定型刀具工藝齒外圓的磨量在既保證質量又保證效率的前提下進行了放大調整。

(2)為了統一基準,消除端面的垂直度誤差,減小4個端齒的軸向跳動量,將基準面B的加工由原來的平磨調整為外圓磨加工。

(3)將刀具4個端齒的精加工由鉗工加工調整為在平面磨床上用正弦電磁吸盤和定位塊定位加工,如圖3所示。①首先測出鏟齒刀端齒的后角度數,再將正弦電磁吸盤用塊規將斜面調整到所需度數。②在砂輪的內側修整出與刀具根部R相同的圓弧。③磨削前檢查每個端齒對B面的跳動量,并做上標記,然后將鏟齒刀放在電磁吸盤上,把刀具對稱的兩個端齒調整在一條直線上,與工作臺的進退方向垂直,用擋鐵定位,首先從最低的齒磨起,表面粗糙度值Ra=0.4 μm即可,磨削量越小越好,并記下手輪的進給刻度,然后將刀具轉90°,磨下一個齒,直到把4個齒磨完,并保證4個齒的跳動量在0.015 mm的范圍。④最后讓鉗工壓研刀具的刀尖R,根部R符合專用樣板。

圖3

加工檢驗合格后進行軟氮化處理,然后檢驗,復查各刃口不得有任何塌口、崩缺現象,確保鋒利后再開合格證。

3.改進效果

經過以上改進加工,鏟齒刀外圓、端齒后角面粗糙度以及端齒跳動量全部達到設計要求,用改進后的工藝加工的鏟齒刀,刃口平直鋒利,消除了塌口缺陷,經檢驗全部合格。用新方法生產的刀具加工出的產品零件,無論是表面粗糙度還是精度全部達到了產品圖樣的設計要求,徹底解決了困擾我們多年的老大難問題。以上改進經過多次生產驗證,產品質量可靠穩定,提高了生產效率,避免了大量高速鋼材料及鍛造費、工時費的浪費,更重要的是滿足了產品生產的需要。