HAZOP分析法在SBS生產裝置中的應用

簡 力龐 勇 天津樂金渤天化學有限責任公司 天津300452

1 HAZOP分析概述

HAZOP(Hazard and Operability Study)危險與可操作性分析是一種系統化的定性(定量)分析流程潛在危害的過程安全分析方法[1]。通過分析生產運行過程中工藝狀態參數的變動、操作控制中可能出現的偏差及這些變動與偏差對系統的影響和可能導致的后果,找出出現變動和偏差的原因,識別出設備或系統內及生產過程中存在的潛在危險、危害因素和操作性問題。針對變動與偏差的后果提出合理的保護措施,從而減少事故發生的頻率。

HAZOP分析的基本過程是以引導詞為引導,將連續的工藝流程分成許多的節點,針對每一個分析節點,列出可能導致工藝或操作上偏離正常工作條件的偏差,確認產生偏離的原因,分析每一個原因會造成的最終結果,然后對問題的嚴重性和現有安全設施的充分性進行評估,并提出應該采取的安全保障措施。

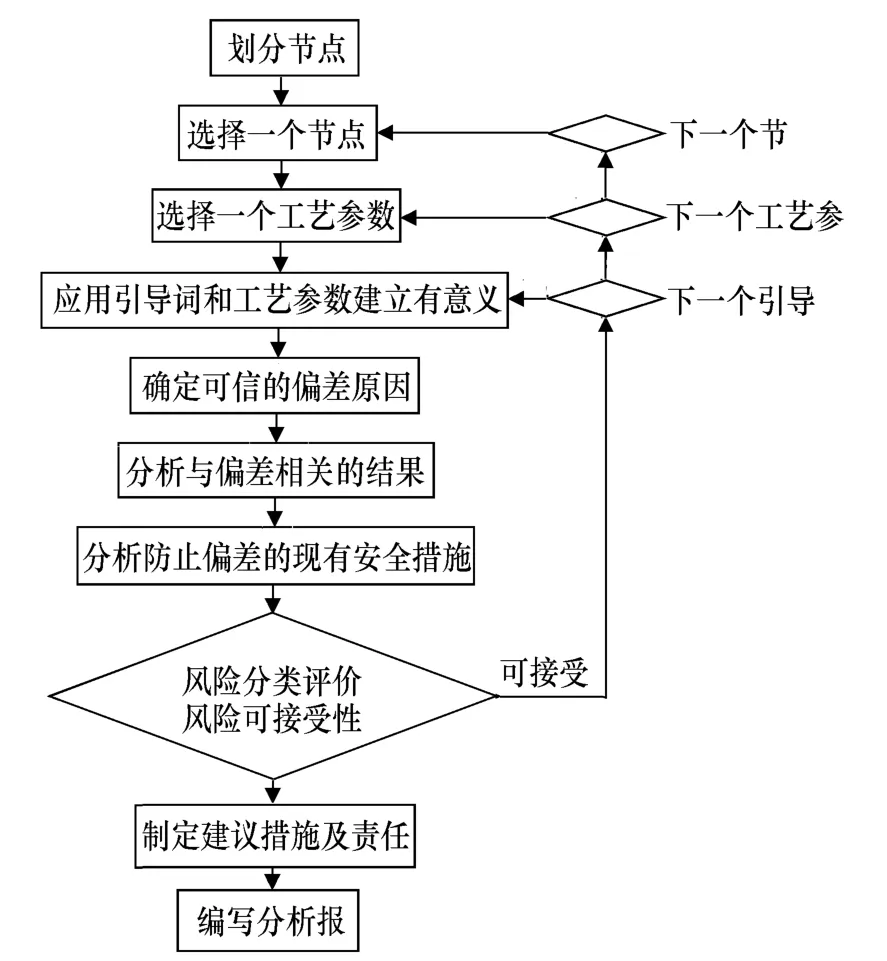

HAZOP分析流程見圖1。

2 HAZOP分析法在SBS生產裝置上的應用

2.1 分析前準備

(1)分析目的:SBS生產裝置自2010年10月試生產以來,通過近3年的實際運行暴露了一些原有設計上的缺陷,出現過操作控制方面的生產事件,通過本次HAZOP分析,重點識別生產過程中潛在的危險、有害因素,產生偏差原因、后果,進行風險辨識,提出建議措施。

圖1 HAZOP分析流程圖

(2)分析范圍:確定SBS工藝裝置作為HAZOP分析的范圍,因此只針對生產裝置的儲存、精制、聚合三個區域進行分析研究。

(3)分析側重點:對于新建和在役裝置HAZOP分析的目標應有側重,新建裝置重在進行危險分析,把重點放在安全相關的危險分析上考慮操作性問題較少;而在運行裝置重在可操作性分析上,著重分析工藝系統是否能夠實現安全操作、是否會導致產品質量問題或影響產品收率等方面,關注較重大的操作性問題。現SBS生產裝置已運行近3年,因此本次HAZOP分析的目標側重于對操作方面的偏離分析。

(4)分析小組人員確定:由廠長、安全工程師、生產工程師、生產值班長、儀表工程師、機械工程師等七人組成,鑒于HAZOP主席對HAZOP分析會議有著舉足輕重的影響,應熟悉HAZOP評價方法,有綜合專業特長和豐富的化工行業工作經歷,善于把握分析深度和進度,具備一定的組織協調能力,所以本次分析確定由廠長擔任HAZOP主席。

(5)資料準備:PFD圖、PID圖、設備布置圖、DCS邏輯圖、操作規程、生產事故檔案等相關資料。

(6)人員教育:邀請外部專家對公司相關人員進行HAZOP分析法培訓。

2.2 具體分析

2.2.1 指導參數與引導詞

在對裝置進行分析準備時,分析小組對所用引導詞及參數進行了充分討論,最終確定了引導詞的種類,在具體節點分析過程中,對所在節點涉及到的參數(工藝與概念性參數)逐個分析,確定了壓力、溫度、流量、液位、攪拌和冷卻等關鍵參數。在SBS裝置中HAZOP分析采用的引導詞見表1。

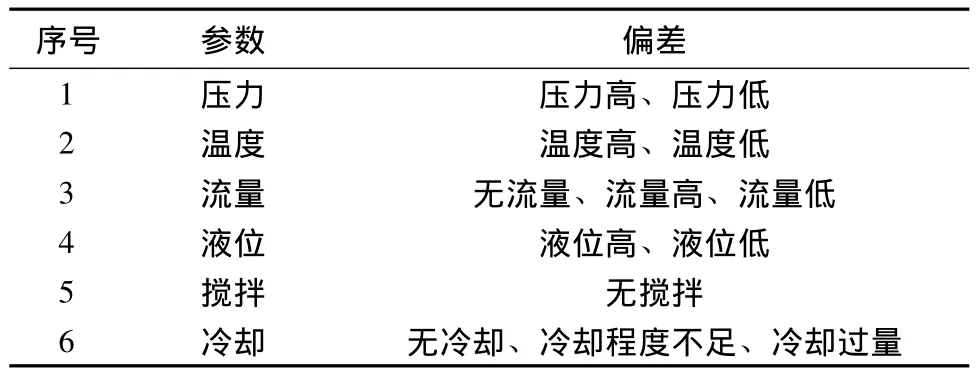

表1 在SBS裝置中HAZOP分析采用的引導詞

2.2.2 SBS生產裝置簡介

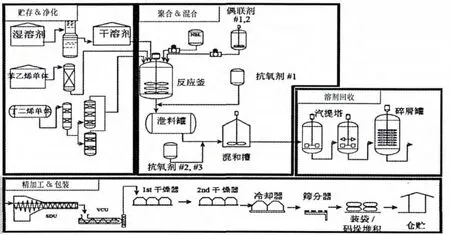

SBS生產工藝流程由原料儲存、精制、聚合、摻混、溶劑回收、后處理及包裝等工藝單元構成,見圖2。

圖2 SBS生產工藝流程圖

溶劑、苯乙烯及丁二烯由儲罐區輸送到精制區經脫水、脫除重組分后,與催化劑、偶合劑、抗氧劑等化學品加入聚合釜,在適當的反應條件進行聚合,產品達到預定門尼粘度后,再送到摻混單元攪拌混合,再經汽提單元,回收其中溶劑,脫除的溶劑經處理后重復使用。凝聚后的SBS再送到成品后處理單元進行脫水、干燥、冷卻,包裝后即成為SBS產品出廠。

2.2.3 分析實例—聚合工藝苯乙烯聚合HAZOP分析

聚合控制流程見圖3。

圖3 聚合控制流程圖

節點名稱:反應釜第一段反應為苯乙烯聚合

節點范圍:聚合釜

節點描述:SBS采用偶聯法聚合,兩段反應即苯乙烯聚合與丁二烯聚合。聚合釜內首先加入定量的溶劑及活化劑,再加入所需數量的苯乙烯、催化劑,進行第一段聚合反應,待峰值溫度下降至規定溫度時第一段聚合反應結束。

主要介質:環己烷、苯乙烯、活性劑、催化劑。

主要危害:泄漏、火災、爆炸、中毒、物理爆炸等。

主要設備:聚合釜。

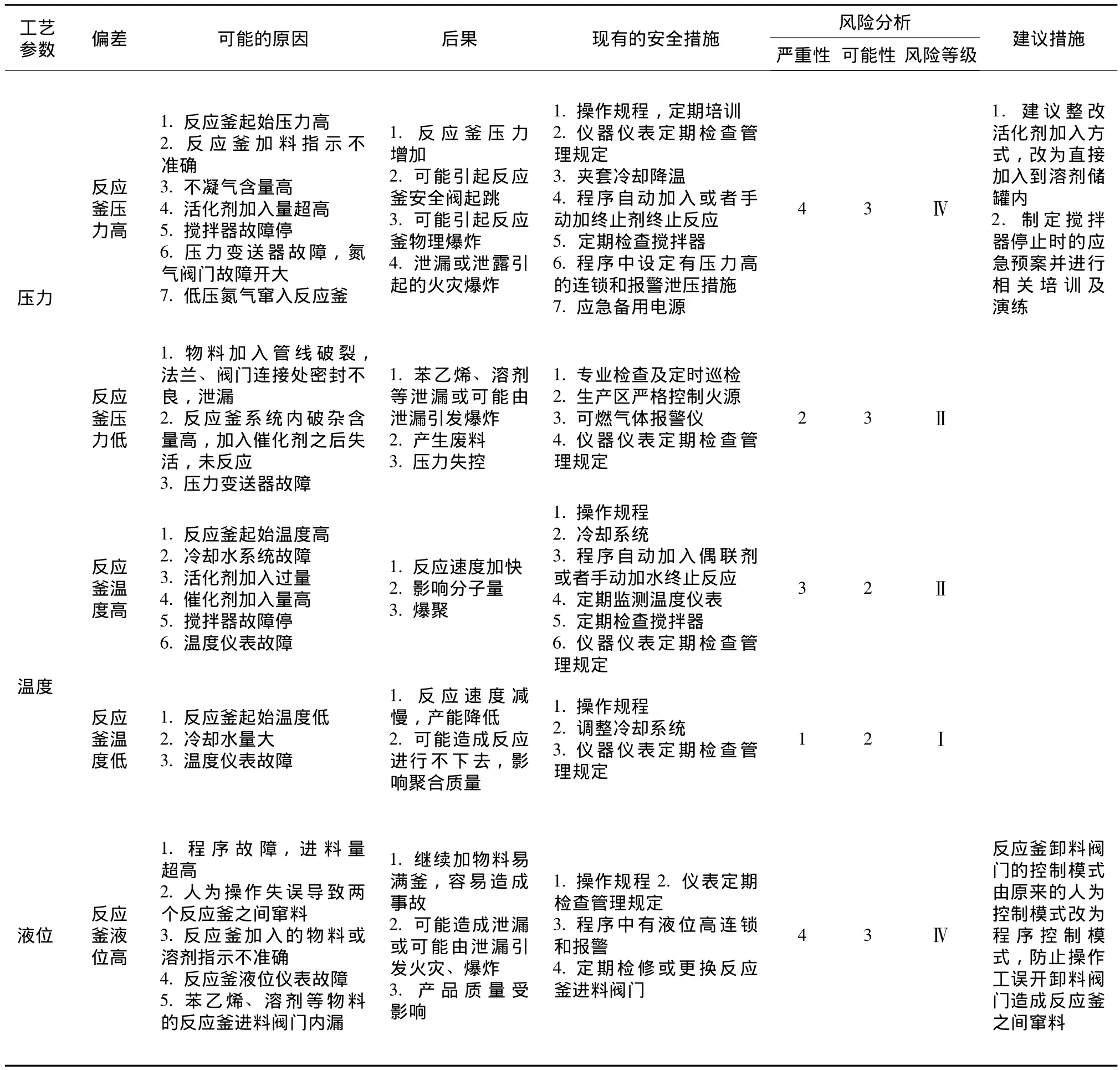

聚合工藝HAZOP分析會

(1)時間:2013.5.20。

(2)地點:公司生產會議室。

(3)HAZOP主席:廠長;參加人員:分析小組全體成員。

(4)會議議程:①分析聚合工藝操作問題點;②危險分析。

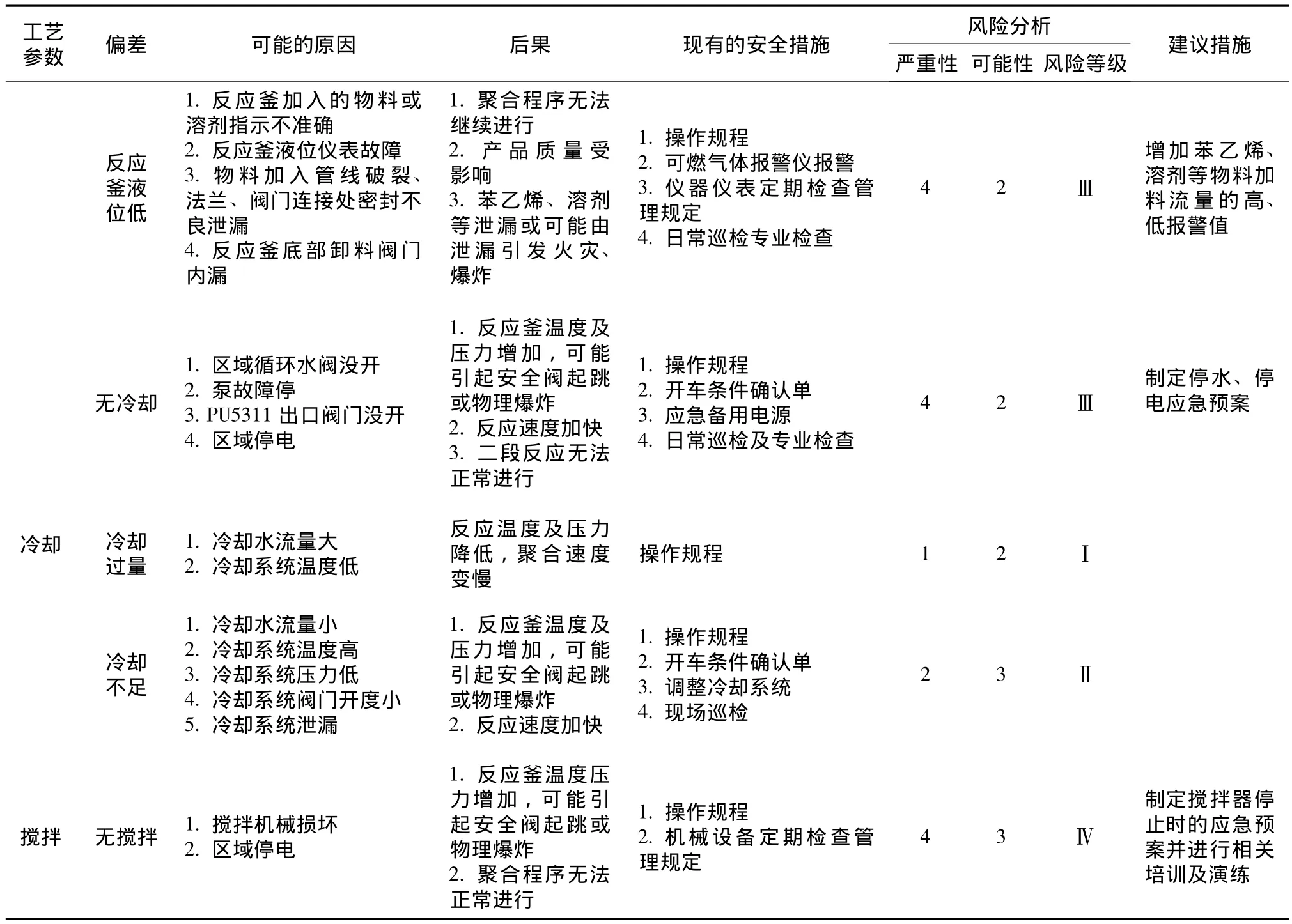

(5)會議結果:此節點共辨識出風險等級Ⅲ以上8項,其中Ⅳ級3項,為了降低可能存在風險,提出建議措施6項。聚合工藝HAZOP分析記錄見表2。

表2 聚合工藝HAZOP分析記錄表

續表2

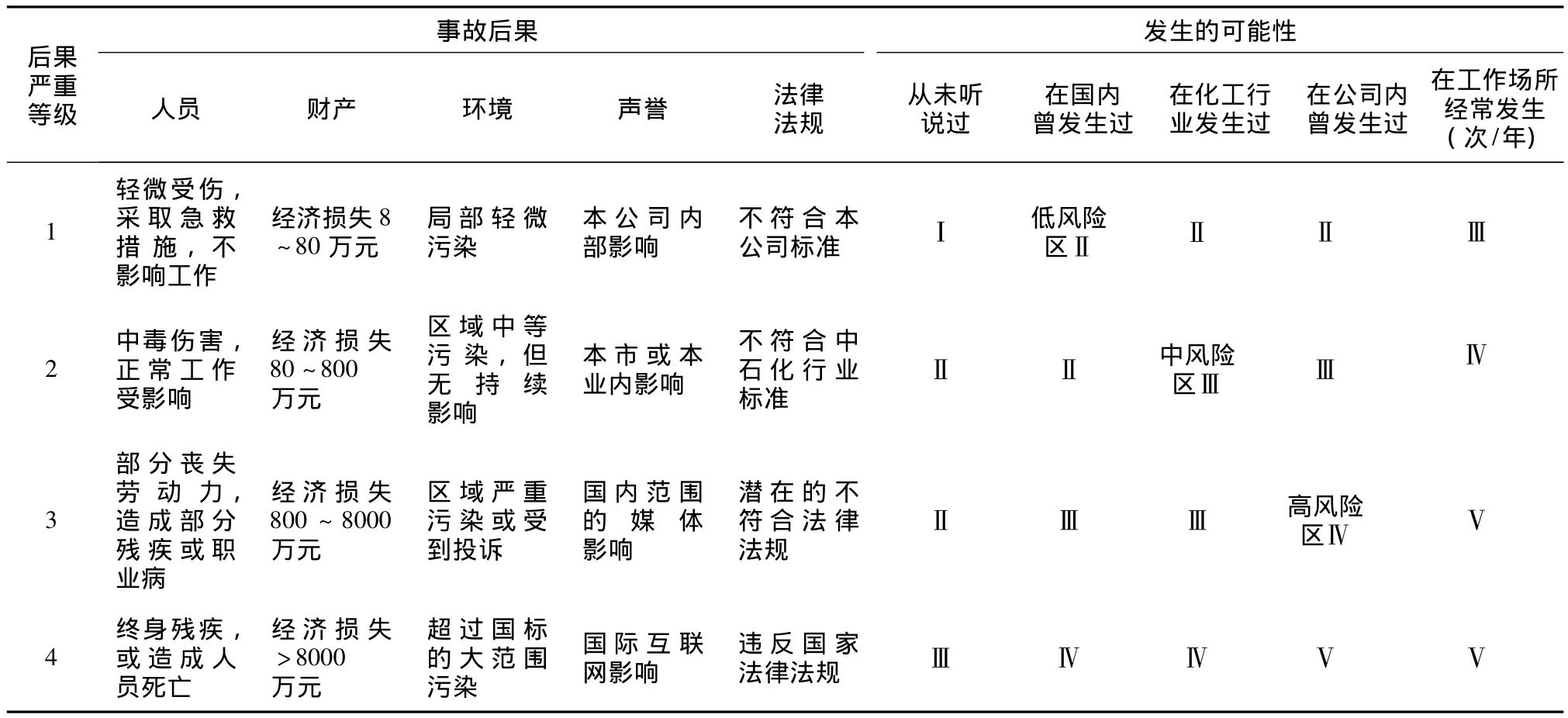

評估風險等級是審查HAZOP分析的重要環節,通過風險矩陣確定風險等級,是分析安全措施是否有效的依據。通過風險矩陣判別事故發生頻度與嚴重度,最終得出風險分值,明確風險可接受程度,從而提出對等建議措施。風險矩陣見表3。

表3 風險矩陣

2.2.4 HAZOP分析應用結果

本次HAZOP分析評價小組自2013年5月開始策劃準備實施,歷時1個月,依據工藝流程功能區及主要設備,按照HAZOP分析流程,先后劃分了43個節點,制作了各節點的PID圖,辨識出Ⅲ級以上風險80余項,提出改進建議36項,其中爭議問題2項,經HAZOP主席決定做留后處理,待征詢相關HAZOP分析專家意見,并于2013年6月形成了完整的HAZOP分析報告。通過這次HAZOP分析,公司采納了34項建議整改項進行逐步整改,改善了原有設計、操作控制上的隱秘危險點,提高了安全生產條件,有力保證了SBS生產裝置安全穩定長周期運行。

3 結語

通過此次HAZOP分析法在SBS生產裝置的應用,有效地識別了工藝生產過程中的潛在危險,評價出了各類風險狀況,同時提出具有針對性和操作性的建議措施,這些建議措施的提出有助于該裝置安全生產條件的進一步完善。HAZOP分析法對化工裝置查找工藝風險,提高裝置本質安全起到了良好的示范作用。

(1)提高了裝置本質安全水平。通過整改HAOZP分析中的建議項,SBS裝置彌補了一些原有設計的缺陷,調整了部分程序和數值的設定,提高了裝置的本質安全水平。比如在對聚合工藝HAZOP分析中,為防止兩釜卸料閥意外串料,提出了對聚合釜釜底卸料閥控制程序的修改建議;為防止苯乙烯爆聚,改進了活化劑加入方式等安全措施,這些措施的落實使裝置的運行風險進一步降低,從而使裝置的本質安全性能得到了進一步提高。

(2)提升了管理人員對裝置的駕馭能力。通過一系列的HAZOP分析會議,使生產、電儀和機械、技術等人員對裝置流程更加熟悉,對裝置因各種參數的偏離及開停工等因素所導致的安全風險認識更加全面,對裝置工藝、設備的相關規程、預案等的全面性和可操作性得到了進一步確認。

(3)提高了風險管控水平。通過員工參與HAZOP分析,使員工辯識風險的能力和意識有所提高,對裝置運行過中各種參數的偏離可能導致的風險和每種風險的防范措施更加明確,進一步提高員工的工藝風險管控水平,減少裝置的非計劃停車及事故的發生。

1 吳重光.危險與可操作性研究應用指南[M].中國石化出版社,2012,8.

2 中國石油化工股份有限公司青島安全工程研究院編著[M].HAZOP分析指南,中國石化出版社,2008.04.

3 胡安云.如何提高HAZOP分析深度的探討 [J].化工安全與環境.2013,(42)