超大型原油儲罐大角焊縫處應力分析及結構優(yōu)化

張雪銘浙江省天正設計工程有限公司 杭州310012

由于大型原油油罐在節(jié)約鋼材、占地面積以及便于規(guī)模化管理等方面有著不可取代的優(yōu)勢,因此隨著我國原油戰(zhàn)略儲備計劃的開展,油罐的大型化成為一種必然趨勢[1]。大型油罐大角焊縫處應力分布極其復雜并且應力水平很高,為油罐危險部位之一,此處的應力分布及應力水平的研究意義重大。

大角焊縫處應力分布與焊縫型式(包括焊角高度、焊縫圓角等方面)、邊緣板厚度、邊緣板內伸以及外伸長度、第一圈壁板(從下往上計數(shù),以下同)、焊縫質量以及焊接材料與工藝等方面有著密切的關系。本文利用大型有限元計算軟件ANSYS,分析焊角型式、邊緣板厚度、邊緣板內伸及外伸長度等對大角焊縫處應力水平的影響,以期對國內超大型原油儲罐的設計和工程建設給予參考意見和指導性作用。

1 油罐結構及有限元計算方案

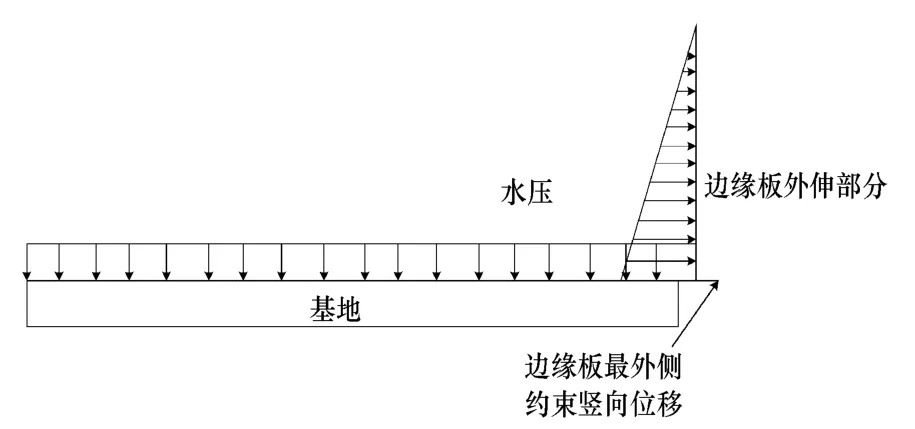

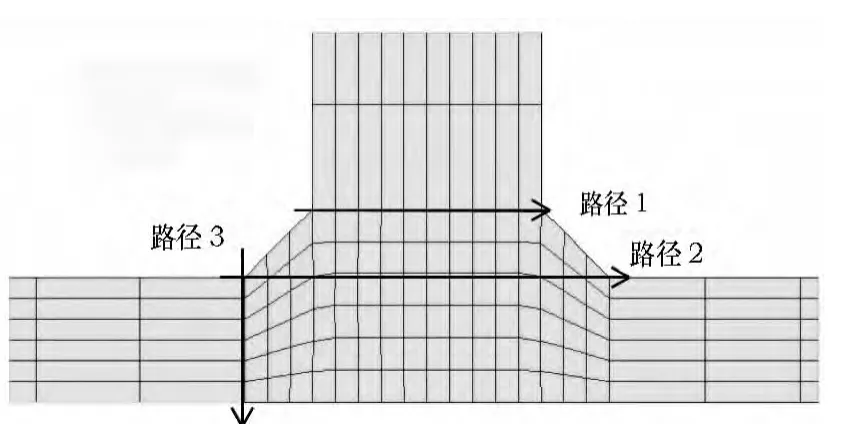

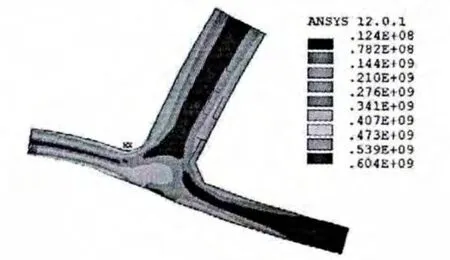

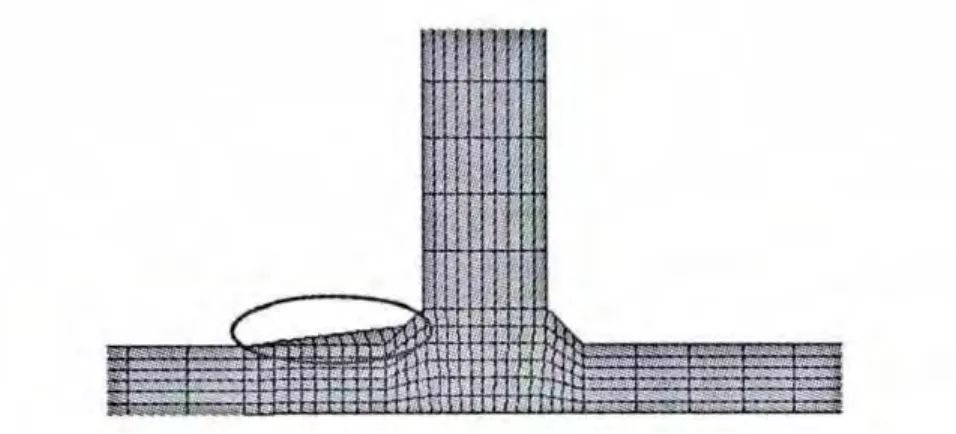

某臺超大型原油儲罐根據API 650標準,采用變點法設計[2],內徑110 m,罐體整體高度23.04 m,設計儲液高度21.1 m;最下面五圈壁板采用APQ490,第一圈壁板厚度44 mm,罐底邊緣板厚度24 mm,焊角高度13 mm。罐體整體呈軸對稱結構,因此基于減小計算規(guī)模的考慮,采用二維軸對稱單元PLANE183建立二維軸對稱模型。工程建設過程中,大型油罐一般采用鋼筋混凝土環(huán)梁地基,即在罐壁下方底板處設置具有一定寬度的鋼筋混凝土環(huán)梁,環(huán)梁內部鋪設沙墊或者泥土層[3]。進行有限元分析時,將變形可忽略的鋼筋混凝土環(huán)梁視作剛性,擬采用接觸單元模擬罐底與地基之間的耦合。將環(huán)梁內部地基視為彈性地基,同時省略剛性環(huán)梁,并約束邊緣板最外側節(jié)點豎向位移,形成所謂“半接觸”[4]。有限元計算模型見圖1,大角焊縫處單元劃分細節(jié)見圖2。

圖1 有限元計算模型示意圖

圖2 大角焊縫處結構

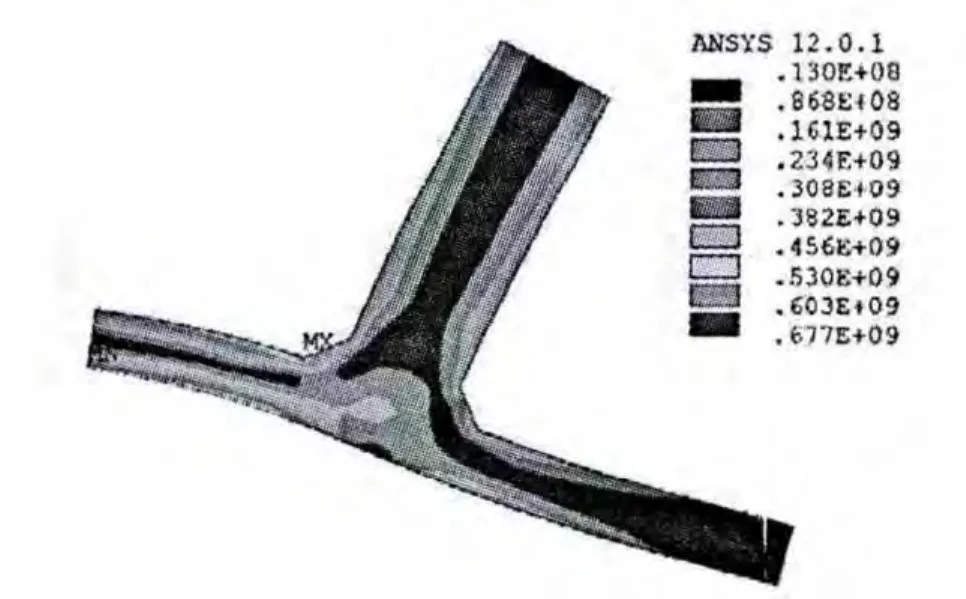

圖3給出了大角焊縫處應力強度分布云圖。

圖3 大角焊縫處應力強度分布云圖

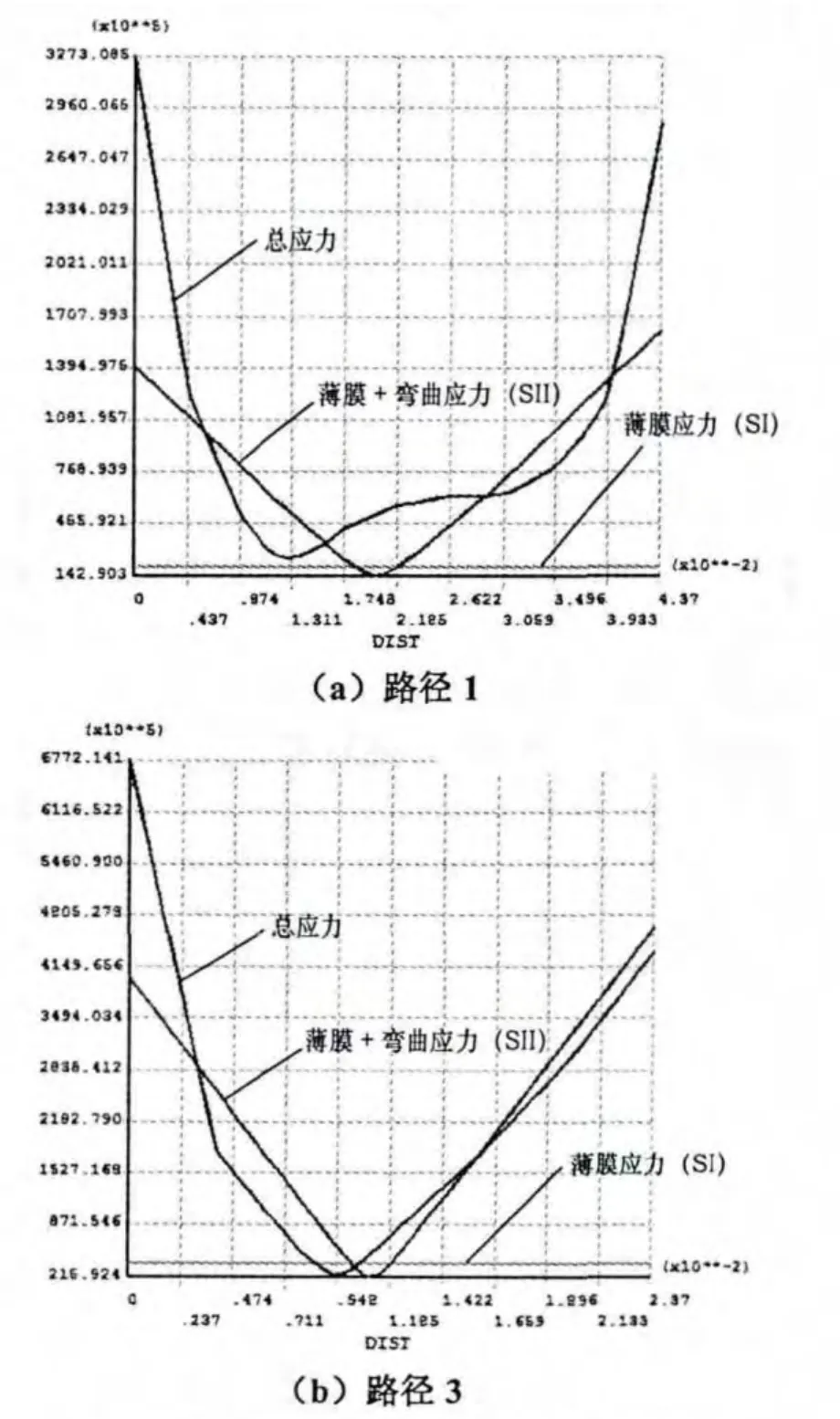

由圖3可知,應力強度最大值為677 MPa,位于大腳焊縫內側,并且迅速衰減。為了更好的分析應力分布,按照JB 4732-1995要求取路徑進行應力分析,見圖2。沿路徑1及路徑3進行應力分類,得出路徑1上薄膜應力SI為19.7 MPa,薄膜應力+彎曲應力SII最大值為161.7 MPa,位于罐壁內側;路徑3上薄膜應力SI為38 MPa,薄膜應力+彎曲應力SII最大值為464.1 MPa,位于邊緣板上側,應力沿路徑分布曲線見圖4。由此,在大腳焊縫處,雖然峰值應力很高,但大部分由彎矩造成,由液壓引起的薄膜應力占很小一部分。這是由于此處結構的不連續(xù)造成了應力分布的復雜性,因此可以考慮從結構入手來盡量減小峰值應力。

圖4 路徑上應力沿厚度方向分布曲線

2 大角焊縫的結構優(yōu)化

由于大角焊縫為結構不連續(xù)處,存在較大的應力集中,因此可以通過更改大角焊縫處結構來進行緩和。本文依次分析了增加焊角高度、內側焊角打磨圓角及延長內側焊縫尺寸等方面對于峰值應力的影響。

(1)單純增加焊角的寬度以及高度對峰值應力的影響并不明顯,大角焊縫處仍存在較大的應力集中,應力強度值仍然很大。而且浪費焊材并且增加了焊接難度,因此13 mm的焊高已足夠,不推薦繼續(xù)增加;

(2)將內側焊角打磨圓角之后,由于減小了結構的不連續(xù),因此應力會有下降,并且隨著圓角直徑在一定范圍內的減小,大角焊縫處的最大應力值一直下降。當焊縫打磨圓角15 mm時,大角焊縫處應力強度最大值為604 MPa(見圖5),較未打磨圓角前的應力值減小73 MPa,減小10.8%。建議圓角半徑在15~20 mm。

圖5 內側焊角打磨半徑15 mm圓角后應力強度分布云圖

(3)按GB 50341-2003中推薦的焊角型式,在大型原油儲罐建設中可以考慮延長罐壁內側焊縫,且延長距離約為邊緣板厚度的兩倍。按圖6結構建立有限元模型,計算水壓工況下的應力強度分布,最大應力值由之前的677 MPa(圖3)減小到466 MPa,下降幅度非常明顯,減小30%。因此可以綜合考慮焊接的技術難度及成本,決定是否延長內側焊縫長度,以達到減小峰值應力、增強焊縫強度的目的。

3 儲罐結構參數(shù)對大角焊縫處峰值應力的影響

3.1 邊緣板厚度

圖6 延長內側焊縫尺寸結構有限元單元

保持儲罐其他結構參數(shù)不變,將邊緣板厚度從18 mm依次變化到27 mm,依次計算不同邊緣板厚度儲罐充水試驗工況下的應力分布。結果表明,應力強度最大值仍然出現(xiàn)在大角焊縫內側,且最大值隨著邊緣板厚度的增加而減小。然而邊緣板厚度的增加,會造成儲罐材料成本及建造難度的增加,因此不宜通過大幅度增加邊緣板厚度來減小大角焊縫處峰值應力。邊緣板厚度可以取為22~24 mm。

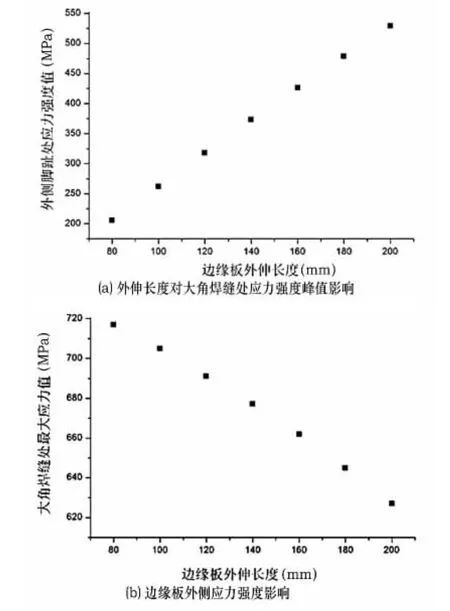

3.2 邊緣板外伸長度

邊緣板伸出罐壁外側的長度對于峰值應力的大小會有一定的影響,各國的儲罐標準都規(guī)定了儲罐應存在一定的外伸長度。本文計算了外伸長度由80 mm依次變化到200 mm水壓試驗工況下的應力分布,見圖7。

圖7 邊緣板外伸長度對大角焊縫處應力強度的影響

由圖7線可以看出,大角焊縫處的應力強度最大值由外伸80 mm時的717 MPa一直減小到外伸200 mm時的627 MPa,這表明,一定的邊緣板外伸長度有利于大角焊縫處應力的釋放以及罐底邊緣板的翹起。不過隨著邊緣板外伸長度的增加會使邊緣板彎曲程度增大,在罐壁外側與邊緣板焊接處的應力強度也持續(xù)增加,因此外伸長度并不能一直增加下去。本文認為,外伸長度可以取為120~140 mm。

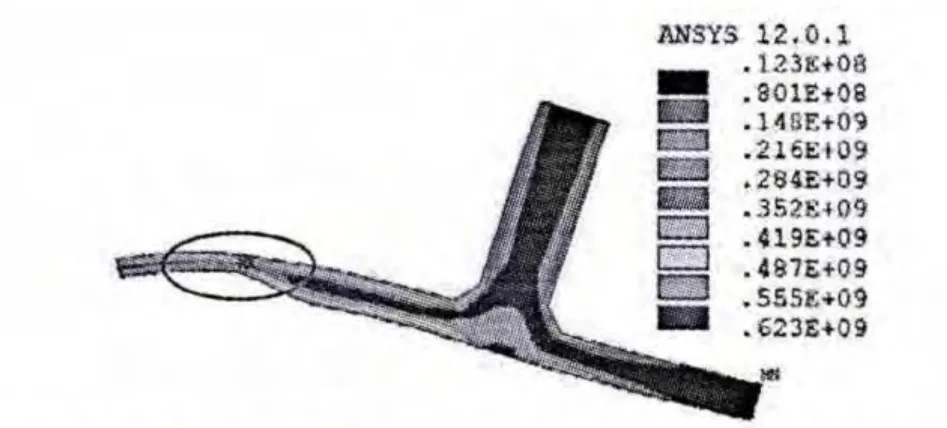

3.3 邊緣板內伸長度對于大角焊縫處峰值應力的影響

由于儲罐受液壓之后罐底處會發(fā)生一定翹起,即邊緣板會發(fā)生較大的彎曲。因此,當邊緣板內伸長度小于150 mm時,儲罐應力強度最大值沒有出現(xiàn)在大角焊縫處,而是出現(xiàn)在了邊緣板與中幅板對接處(圖8為邊緣板內伸長度為80 mm時大角焊縫處應力強度分布云圖,可以看出應力強度最大值出現(xiàn)在邊緣板與中幅板焊接處),應力強度最大值從邊緣板內伸80 mm的623 MPa減小到內伸150 mm時的555 MPa,此后儲罐整體應力強度的最大值才出現(xiàn)在了大角焊縫內側,并且隨著內伸長度的增加,應力強度值略有增加,后趨于穩(wěn)定,內伸500 mm時邊緣板寬度與地基剛性環(huán)梁寬度接近,因此應力狀況處于過渡過程。此后大角焊縫處應力不再變化。筆者認為邊緣板內伸長度應取環(huán)梁寬度2倍為宜。即1.2 m左右。再多的內伸所起作用不大。

圖8 邊緣板內伸80 mm大角焊縫處應力強度分布云圖

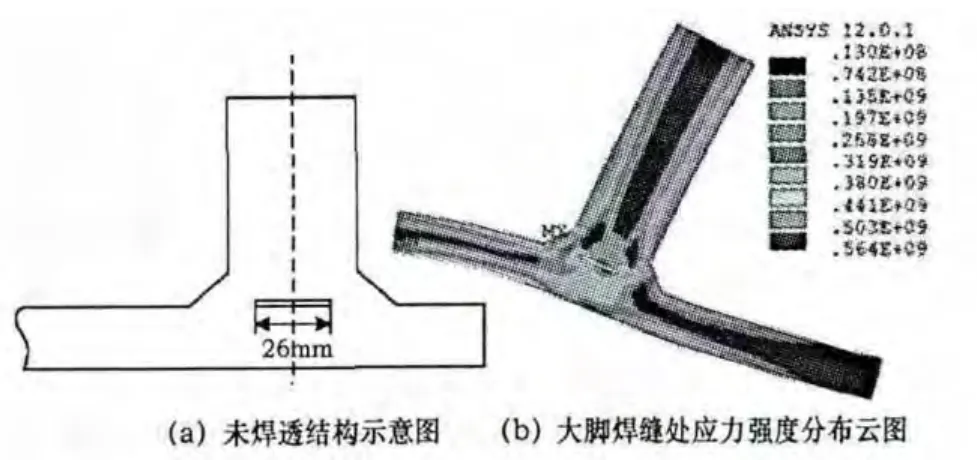

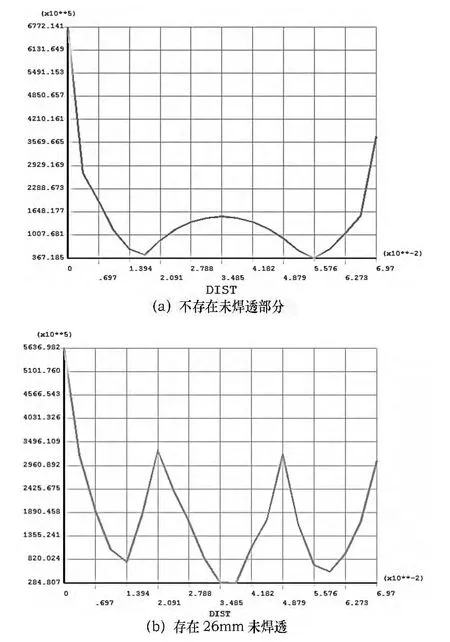

4 未焊透對大角焊縫處峰值應力的影響

超大型原油儲罐壁厚都較厚,因此不可避免的存在未焊透現(xiàn)象,上文所述水壓試驗工況下的應力分析并未考慮未焊透的影響。假設在罐壁中間有26 mm厚未焊透,見9(a),其余有限元建模條件同上;圖9(b)給出了大角焊縫處的應力強度分布云圖,由圖可以看出,通過改變未焊透部分的尺寸,計算未焊透部分范圍16~36 mm,應力峰值并未出現(xiàn)較大范圍的變化。圖10給出了路徑2上(即邊緣板上側部分)應力強度路徑分布曲線,可以看出,罐壁部分(中間約40 mm部分)應力分布較平穩(wěn),且應力水平較低;焊角處(兩側各約15 mm)應力變化劇烈;若存在未焊透,則在未焊透處存在應力不連續(xù),應力強度變化出現(xiàn)多次峰值。

圖9 未焊透對儲罐應力影響分析

圖10 路徑2上應力強度分布對比

5 結語

(1)超大型原油儲罐大角焊縫處應力強度值很大,為儲罐危險部位之一,大角焊縫處應力主要由結構不連續(xù)和應力集中引起,為二次應力。

(2)可以通過將儲罐內側焊縫打磨圓角、延長內側焊縫等手段減小大角焊縫處應力強度峰值,效果明顯,但增加了制造成本。

(3)可以通過選擇合適的儲罐結構參數(shù),包括邊緣板厚度、外伸及內伸長度等方式減小大角焊縫處峰值應力。

1 武銅柱.大型立式油罐發(fā)展綜述[J].石油化工設備技術,2004,25(3):56-59.

2 American Petroleum Institute.API 650-2007 Weld steel tanks for oil storage[S].Washington,DC:API Publishing Services,2007.

3 周麗芳,沈士明,鄭 斌.基于地基影響下的大型原油儲罐的數(shù)值模擬分析[J].煉油技術與工程,2004,38(2):58-61.

4 陳志平.大型非錨固儲油罐應力分析與抗震研究 [D].浙江大學,2006.

5 JB 4732-1995,鋼制壓力容器-分析設計標準[S].全國壓力容器標準委員會,北京,中國標準出版社,1995.

6 GB 50341-2003,立式圓筒形鋼制焊接油罐設計規(guī)范[S].北京:中國計劃出版社,2003.