先進的壓力機技術在沖壓自動化生產中的應用

隨著我國人民生活水平的不斷提高,近年來我國的汽車行業蒸蒸日上。有著“工業印鈔機”美譽的壓力機,是排在汽車制造四大工藝首位——沖壓工藝中的關鍵部分。正確分析壓力機重要部件的工作原理、不同生產模式下的壓力機的結構特點、有針對性地選擇不同結構類型和不同工作模式的壓力機,能夠使企業獲得最佳的經濟效益,并使壓力機自動化生產線更趨安全和高效。

壓力機概述

壓力機是工程上廣泛采用的一種鍛壓設備,它幾乎可進行所有的鍛壓工藝,如板料沖裁、拉延成形、擠壓等。鍛壓工藝具有很多優點,能達到工件質量好、材料消耗少和生產率高的要求。因此,機械壓力機已滲透到機械加工的各個領域,包括汽車、空調、家電等。近幾年來,隨著改革開放的不斷深入和國際間合作的不斷加強,國內企業與國際上一些著名的壓力機制造商,如日本小松、福井、德國舒勒等進行了卓有成效的技術合作,大大提高了我國壓力機的設計制造水平。沖壓工藝中的生產方式主要有傳統的人工手動生產線和自動化生產線。壓力機間的零件搬運前者由人來完成,后者則由設備來完成。

自動生產方式

兩種模式及制動離合器

在自動生產方式里,根據壓力機的工作方式分,有斷續和連續生產模式兩種。目前國內沖壓車間多采用的是斷續模式,連續模式作為一種先進的工作模式越來越受到廣大客戶的認可。斷續生產模式在生產時,滑塊到達上死點后,停止下來,等待自動化系統發出轉動的命令后才開始下一個循環。連續生產模式是在增加了滑塊行程、主電機功率等設備硬件后,在生產時,滑塊到達上死點后不停止,直接開始了下一個循環的動作。

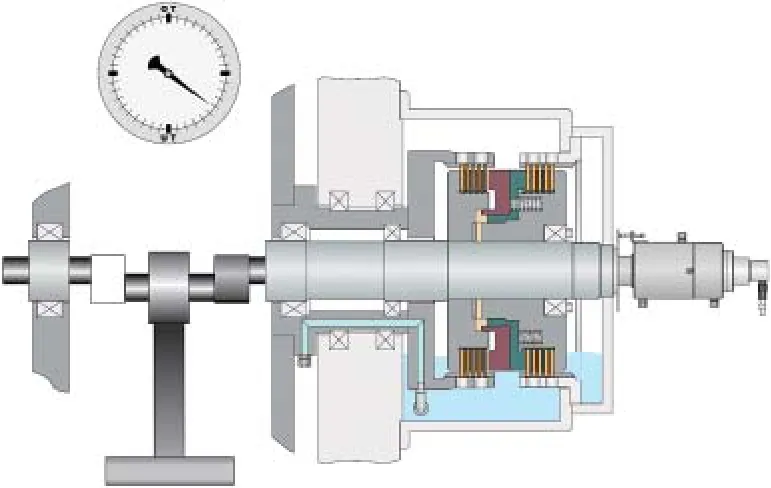

下面將從目前廣泛使用的濕式制動離合器的角度詳細描述壓力機是如何實現斷續生產和連續生產的。制動離合器是實現斷續模式還是連續模式最主要的決定者。首先來認識制動離合器的結構和運動控制流程,如圖1所示。

液壓濕式離合器-制動器聯合裝置是一個彈簧加載的片式制動器與一個液片式離合器和聯合裝置。離合器齒圈與飛輪相聯接,制動器齒圈與機架相聯接。兩個齒圈用銷釘固定螺栓擰緊,螺栓用相應的扭矩拉緊。整個的內離合器被固定在軸上。壓力彈簧支撐在離合器盤轂上并向著制動器摩擦片組壓離合器活塞,制動器就分離了。隨著油壓繼續上升,離合器結合。當油缸壓力卸荷時,彈簧把活塞壓回初始位置,離合器分離,制動器再次結合。

圖1 制動離合器的結構圖

在離合器的組成部分里,閥組是離合器的重要組成部件,也是實現離合功能的主體。在離合器閥組里,各個閥的代號及名稱如下:Y1/Y2:壓力安全閥;Y3:定量調節閥;Y4:軟制動閥;Y4.1:輔助閥;Y5:軟離合閥。下面將重點介紹Y3、Y4、Y5閥的工作原理,通過了解連接離合器的工作原理,進而掌握斷續模式和連續模式在原理上的根本差異。

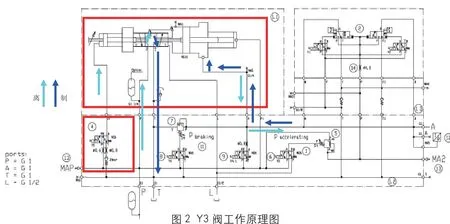

⑴定量調節閥Y3。

Y3的作用是為離合器動作提供一定容量的壓力油,確保離合器迅速嚙合和迅速脫開。

Y3的工作方式是在初始位置,定量裝置通過A口充油。離合器嚙合時方向閥4接通,壓力迅速(20ms)補充到壓力安全閥2處。可調節流量的定量裝置確保只提供定量的壓力油到A口,使得離合器不會產生沖擊。制動時,方向閥失電調節系統使得定量裝置復位,從而定量裝置可以吸收從離合器處過來的回油。定量裝置的這種工作方式,能夠沒有沖擊迅速地充油和排油,工作流程如圖2所示。

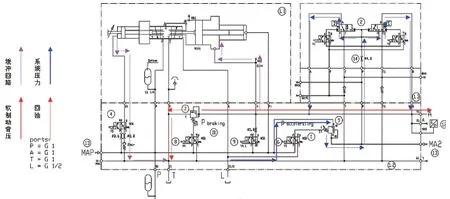

⑵軟制動和硬制動閥Y4。

1)軟制動。閥4,6,8必須切換,當閥4斷電時,定量調節閥從離合制動器處吸收回油;當閥6通電,減小了壓力安全閥2處的壓力,使得一部分油進入A口;當方向閥8通電,使得溢流閥7打開的同時,限制了A口的壓力為設定壓力。A口的壓力下降使得離合制動器的活塞迅速返回原始位置,又因為只有一部分油流回油箱,壓力不會降到零。

2)硬制動(緊急制動)。當發生緊急情況,所有的電磁閥失電,離合器快速脫離。油從離合制動器本體流到定量調節裝置1,同時安全閥得進口與回油口相連,這樣可以迅速排空液壓油使得制動器起作用。工作流程如圖3所示。

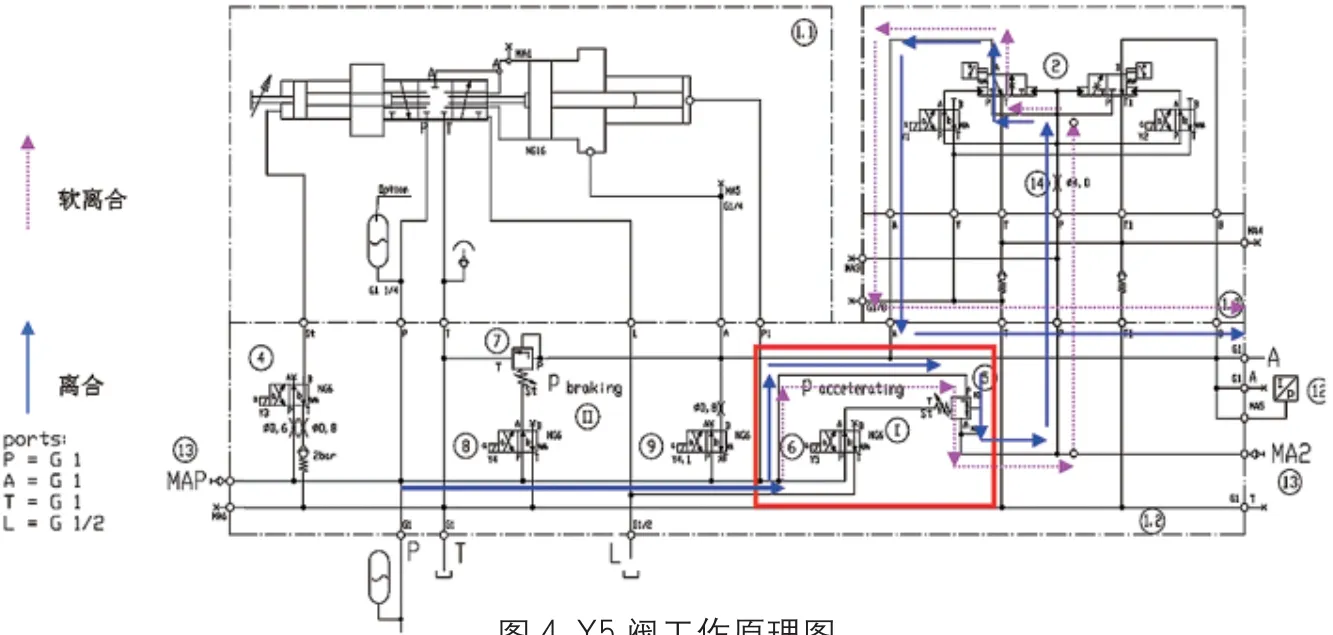

⑶壓力調節閥Y5。

圖2 Y3閥工作原理圖

圖3 Y4閥工作原理圖

方向閥6得電,使得壓力調節閥5里克服彈簧壓力的油流回油箱,壓力調節閥5出口壓力調整為彈簧設定的壓力。方向閥6失電,工作壓力油直接到壓力調節閥5的彈簧腔,使得P到A口的通道不受限制,這樣壓力安全閥2的P口的壓力達到系統壓力。該轉換過程是通過傳感器12來監控,通過PLC來監控其開關量,如果沒有得到信號,滑塊不允許有動作,工作流程如圖4所示。

⑷制動和離合時各閥體的開關狀態。

制動和離合時,各閥體都有各自的作用,各司其職,互相配合,達到了能量的斷開和傳遞的目的。現將制動和離合時各閥體的開關狀態列舉如圖5所示,使制動和離合的概念更加清晰地呈現出來,進而理解斷續模式和連續模式變得更加容易。

圖4 Y5閥工作原理圖

圖5 制動和離合時各閥體的開關狀態

⑸其他不同點。

除了在制動離合器的控制上不同外,斷續模式和連續模式在機械結構上也有不同,如滑塊的行程,斷續模式多為1000mm;而連續模式,首臺壓力機可放大到1400mm,后面三臺壓力機為1250mm。還有電機的主功率,因為連續模式沒有滑塊的停頓,所以也就沒有滑塊能量的積蓄時間,為了具有相同的能量去做功,在連續模式下就需要提高主電機的功率以解決能量不足的問題;對應主電機功率的增大,變頻器等調速裝置的功率也要增大。不同點還有很多,本文就不一一贅述。

兩種模式在生產中的應用

了解了上述原理和異同點后,現將斷續模式和連續模式在生產中的應用及特點介紹如下:

⑴成本上的差異。

從上文列出的異同點可以看出,連續模式下的壓力機需要增加立柱的高度、提高主電機功率、增大橫梁體內齒輪外形尺寸、增加導柱導套長度等等。因此,連續模式下的壓力機成本高于斷續模式下壓力機成本。

⑵效益上的差異。

連續模式下的生產ASPM高于斷續模式下的生產ASPM,一般高出2個左右。因此,連續模式創造更多的效益。

⑶其他方面差異。

在維護保養方面,在機械結構上連續模式的壓力機要比斷續模式下的壓力機復雜。而在電控上,連續模式下的壓力機要比較簡單,因為連續模式下的電控系統減少了少量硬件和邏輯程序的應用。總體而言,連續模式下的壓力機維護保養和斷續模式下的維護保養相差無幾。

在能耗方面,在連續模式下,主電機和變頻器的功率增加,且因為滑塊行程的增加,對滑塊的做功也相應增加,所以無論從無功功率還是有功功率,連續模式下的設備在單位時間內的能耗將更高。

結束語

雖然連續模式下的壓力機作為一種先進的壓力機技術,具有高速、高效等特點,但是在選擇斷續模式還是連續模式時,各廠家需要結合自身產能的要求、成本的情況以及其他的自身要求來進行最適宜自己本身的選擇。如果產能低而選擇了連續模式將使設備不能被有效利用,造成閑置浪費。如果產能高而選擇了斷續模式,可能需要建造兩條生產線才能滿足產能,也造成了投資的浪費。結合自身情況,做出兩種模式下的投資和效益對比,如此才能達到最大的性價比,用較小的投資和使用成本使設備為企業創造更大的經濟效益。

先進的壓力機技術在沖壓自動化生產中的應用

文/石海達,劉敬偉,覃禎·上汽通用五菱汽車股份有限公司