重型汽車轉向節鍛造工藝的研究與應用

文/韓海河,王文清,莊志強,周擁軍,唐康·內蒙古一機集團富成鍛造有限責任公司

重型汽車轉向節鍛造工藝的研究與應用

文/韓海河,王文清,莊志強,周擁軍,唐康·內蒙古一機集團富成鍛造有限責任公司

轉向節是汽車上的關鍵零部件,它既支撐車體重量,又傳遞轉向力矩和承受前輪剎車制動力矩,是汽車上的重要安全零件之一。由于大量的市場需求和可觀的技術附加值,該類產品被技術先進的國家視為專有技術產品,國內各生產廠家也保守其工藝秘密。

如圖1所示的轉向節應用于奔馳前驅動車,其形狀復雜,尺寸精度要求高,鍛件成形困難,對預、終鍛模具壽命和鍛件質量穩定性提出了很高的要求。

重型汽車轉向節一般屬于形狀不對稱、截面變化劇烈、成形難度大的復雜枝類鍛件,設計組根據奔馳前驅動車轉向節的特點,參考了大量的成熟工藝,結合我公司的設備狀況,經反復計算、論證,最終確定了預鍛、終鍛的成形方案。

預鍛分析

因省略了制坯工序,故預鍛需要達到制坯、預鍛兩道工序的效果,這就對預鍛工藝的設計提出了更高的要求。根據產品形狀特點,分模面設計為垂直于桿部且通過筋部及凸臺中心;將桿部各臺階簡化成錐桿,以減小金屬的填充阻力;桿部與法蘭盤面連接處設計成正擠變形區,即“漏斗”,以便桿部的正擠成形;因預鍛成形時,上模外形受鍛件形狀限制筋部較深較窄,故沖頭必須向上抬起一定高度,以減小上模筋部型腔深度。

圖1 奔馳前驅動車轉向節

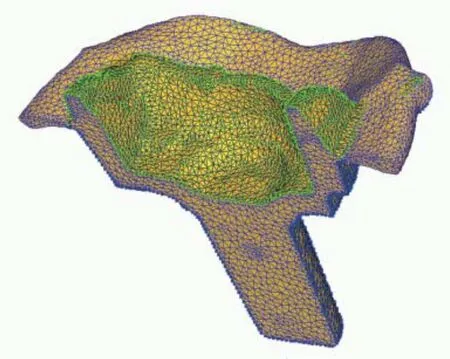

圖2 預鍛充型情況

圖6 終鍛充型情況

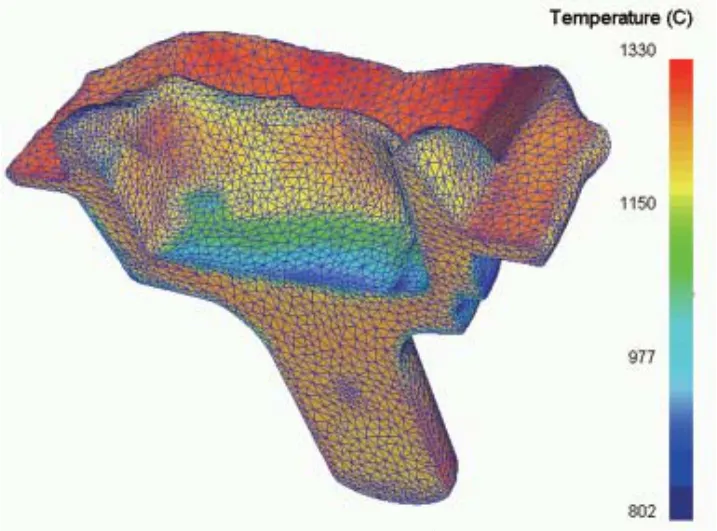

圖3 預鍛件溫度分布

圖7 終鍛件溫度分布

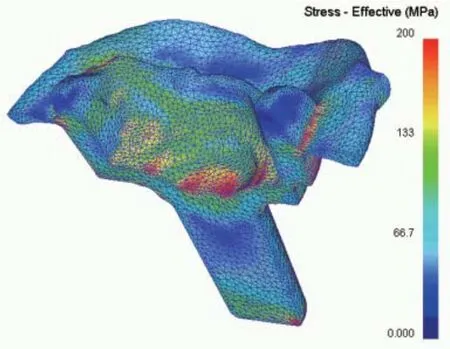

圖4 預鍛件等效應力分布

圖8 終鍛件等效應力分布

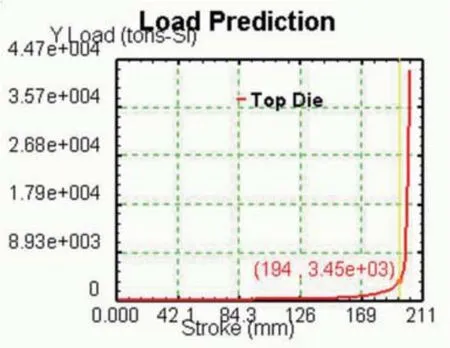

圖5 預鍛工步載荷—位移曲線

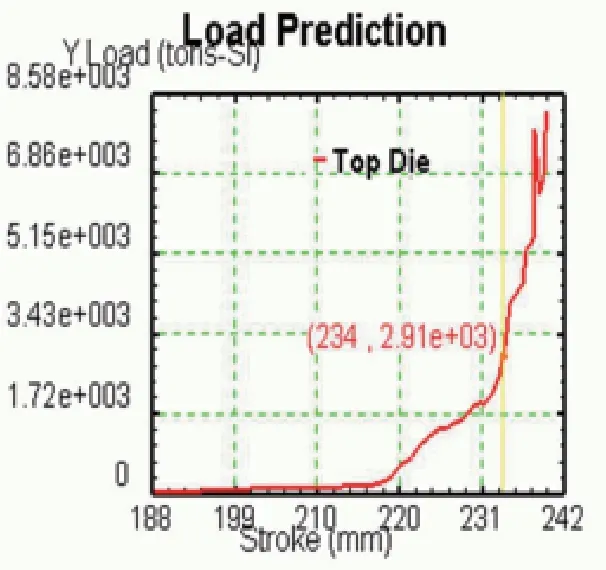

圖9 終鍛工步載荷—位移曲線

為保證終鍛有足夠的金屬進一步填充型腔深處,除增加預鍛件厚度外,還需在預鍛件的沖頭部位預留有一定的金屬,這部分金屬位于鍛件的中心位置,受壓時易于向兩側法蘭盤和桿部補充金屬且不易流向飛邊。預鍛充型情況、溫度分布、等效應力分布及載荷—位移曲線分別如圖2、3、4、5所示。

終鍛分析

加熱溫度對金屬材料變形抗力的影響非常顯著,要降低鍛造成形力,必須盡可能地提高始鍛溫度。通常將42CrMo的始鍛溫度控制在1180~1220℃之間,考慮該工藝采用中頻爐加熱,加熱時間短,不會產生嚴重的氧化現象,故設計組將始鍛溫度提高80℃,即為1260~1300℃,以降低鍛打時坯料的變形抗力。

在小批量試生產時,終鍛桿部頂端有未充滿現象,考慮到預鍛設計時增加金屬流向模膛外阻力、減小金屬流向桿部的原則,通過調整預鍛、終鍛的打擊能量,增大預鍛成形比例,以此提高終鍛時金屬充滿模膛的能力,調整后的參數可以滿足鍛件充滿要求。終鍛充型情況、溫度分布、等效應力分布及載荷—位移曲線分別如圖6、7、8、9所示。

結束語

根據奔馳前驅動車轉向節的形狀特點和實際鍛造條件,設計組設計了合理的預鍛、終鍛工序,同時結合先進的鍛造有限元分析軟件,最終生產出了滿足用戶使用要求的合格鍛件。奔馳前驅動車轉向節裝車測試結果表明,鍛件質量優良,與有限元分析結果吻合,工藝方案合理,可實現高質量、低成本的綠色生產。