國內高速精密壓力機發展現狀及趨勢

文/鹿新建,柯尊芒,王寒陽,郭世彥·江蘇省徐州鍛壓機床廠集團有限公司

國內高速精密壓力機發展現狀及趨勢

文/鹿新建,柯尊芒,王寒陽,郭世彥·江蘇省徐州鍛壓機床廠集團有限公司

隨著國內家電、計算機、汽車等行業的快速發展,對功能性沖壓零件(微電機定轉子、小型變壓器E/I片、引線框架、接插件等)的需求日益增加,促使壓力機的沖壓效率不斷提高,高速精密壓力機的應用逐步得到推廣。與國外近百年的高速精密壓力機發展歷程相比,國內起步較晚,始于20世紀80年代,進入2000年后,得益于家電行業的迅猛發展、模具制造水平的提高,高速精密壓力機的市場需求量迅速增加。

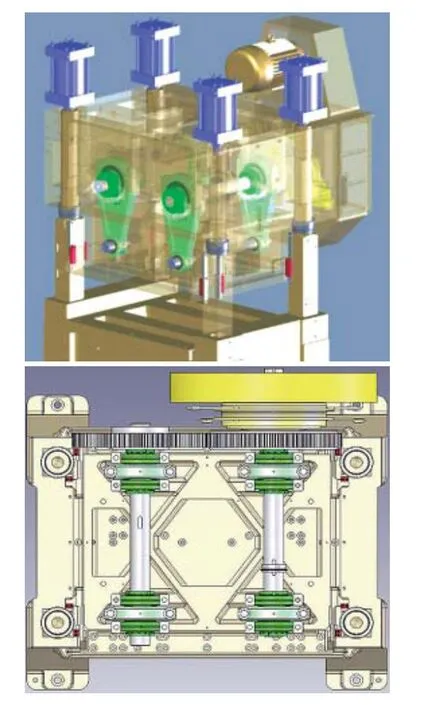

徐鍛集團于2002年推出了VH系列開式高速精密壓力機并批量投放市場,該系列產品的曲軸支撐及連桿部位采用精密滾動軸承、空氣彈簧靜平衡裝置以及超長V形導軌,主要服務于小型變壓器E/I片及部分微電機定轉子行業。并且,在2003年開始徐鍛集團對原有JF75G閉式雙點高速精密壓力機進行技術改造,主軸部分改為全滾動結構、四角八面導軌改為無間隙滾動結構以及采用空氣彈簧靜平衡裝置等,于2006年完成了國內首臺3000kN閉式雙點高速壓力機的研發,形成了公稱力800~3000kN、沖壓次數150~450次/min的閉式雙點高速壓力機(JF75G系列,圖1)的制造能力,主要服務于微電機鐵芯行業,很大程度上滿足了市場需求。到了2004年,徐鍛集團成功研制出SH-25型250kN超高速精密壓力機,采用精密三圓導柱結構,其中輔助導柱采用靜壓結構,主軸部分采用滾動+滑動復合結構,配備動態平衡裝置及潤滑油溫控制系統,行程20mm時最高轉速為1200次/min。隨后進行了系列化,形成了公稱力160~500kN的超高速壓力機制造能力,用于滿足微電子類零件的精密沖壓。

隨后,揚鍛集團開發了800~3000kN的J76閉式雙點高速精密壓力機,并在國內率先進行了單排三點閉式高速壓力機(YSH300)、550t閉式雙點高速壓力機的研發。揚力集團、山東金箭精密機器有限公司(以下簡稱“山東金箭”)、浙江中鼎精工科技有限公司、寧波精達成形裝備股份有限公司(以下簡稱“寧波精達”)以及徐州健友精密沖床有限公司等陸續推出了各自的開式及閉式高速精密壓力機。在驅動形式上,寧波精達在國內率先采用正弦機構(也稱無連桿機構),開發出了應用于空調翅片沖領域的閉式雙點高速精密壓力機(GC系列),并在此基礎上開發出適用于微電機定轉子領域的GD系列閉式雙點高速壓力機。

圖1 200t JF75G系列閉式高速精密壓力機沖壓線

寧波米斯克精密機械工程技術有限公司(以下簡稱“米斯克”)則通過消化國外成熟技術的方式,在國內率先開展了多連桿式高速精密壓力機的研制,用于引線框架等精密零件的高速精密沖壓,其Super-30型300kN高速壓力機,在滑塊行程25mm時,最高行程次數為1050次/min。

為促進我國高速壓力機的發展, 高檔數控機床與基礎制造裝備”科技重大專項實施管理辦公室自2009~2012年先后4次出臺了關于高速精密壓力機的科技重大專項,促進了高速壓力機從追求高速度向高精度的轉變。由于高速精密壓力機早期利潤率高、便于批量生產以及不斷普及,刺激了國內民營企業轉向高速精密壓力機的研發,很好地滿足并促進了國內高速精密壓力機的發展,能夠在一定程度上實現對進口產品的替代,但整機精度及可靠性有待于進一步提高。

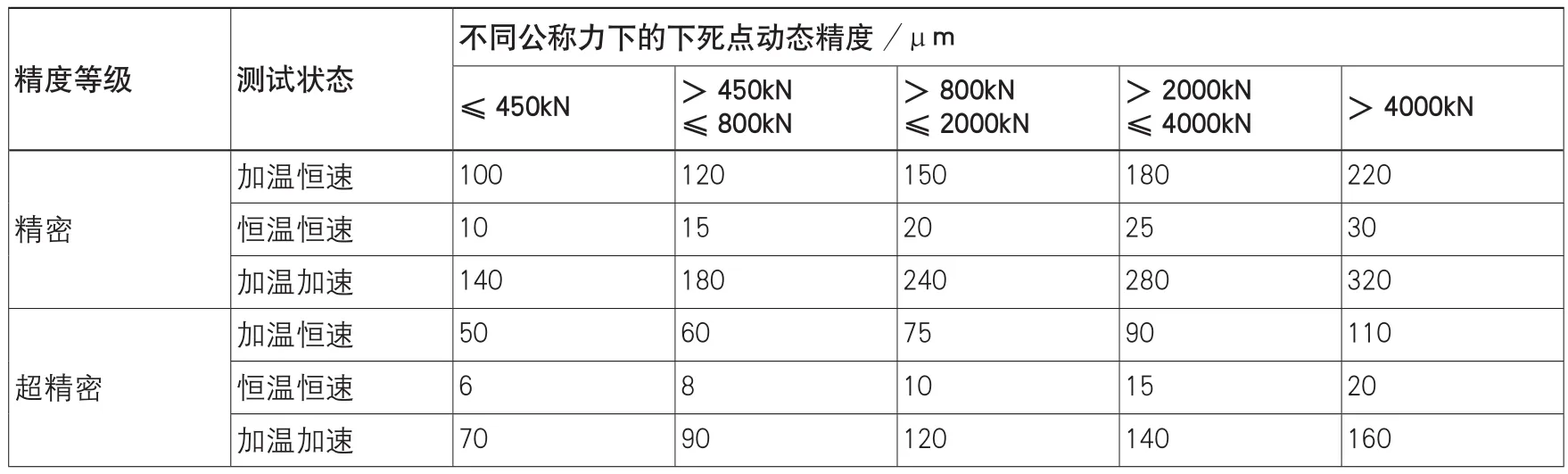

2008年國家標準化管理委員會批準成立了“全國鍛壓機械標準化技術委員會數控高速壓力機工作組(SCA/TC220/WG1)”,設在徐鍛集團,開展高速精密壓力機相關國家標準的制定。在由徐鍛集團、濟南鑄造鍛壓機械研究所和揚鍛集團共同修訂發布的GB/T29548-2013《閉式高速精密壓力機·精度》中首次將高速壓力機分為高速精密壓力機和高速超精密壓力機,并給出了不同的精度數值;首次將下死點動態精度指標寫入標準,具體數值見表1,給出了3種測量工況的定義(加溫恒速、恒溫恒速和加溫加速)及測試方法(均要求在最低速達到穩態后進行測量)。

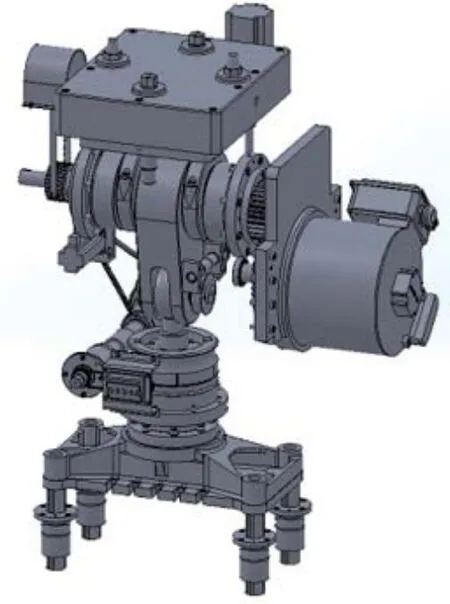

由于用于微電子行業的高速超精密壓力機技術含量高,主要依賴進口。2010年前后,國內高速精密壓力機制造商在發展大型閉式高速精密壓力機的同時,不約而同地將發展方向轉向多連桿式高速精密壓力機,主要有徐鍛集團聯合南京農業大學開發的JL75G-60型數控高速超精密壓力機(圖2),其傳動機構借鑒了日本YAMADA DOBBY的NXT機型并進行了創新,該傳動機構具備行程及下死點可調的功能。寧波精達聯合浙江工業大學進行了超高速壓力機CBG25的研制,傳動系統借鑒了瑞士BRUDERER的杠桿式傳動機構;揚鍛集團聯合南京理工大學進行了新型多桿高速精密壓力機的理論研究。此外,由于日本電產京利(Nidec-kyori)的多連桿式高速超精密壓力機在國內市場占有率高,且結構較為簡單,因此,類似機型在國內不斷涌現,但均未形成規模。

縱觀近幾年國內高速精密壓力機的發展歷程,不難看出,在技術上呈現以下趨勢:

⑴采用多連桿機構。多連桿機構一般采取曲軸縱放形式,雙點的距離由連桿長度決定,與曲軸式高速精密壓力機相比,減少了大規格曲軸的制造以及上橫梁主軸孔的加工。在一定程度上降低了制造難度,但是構成桿系的各桿則需要進一步提高制造精度,采用新材料和新工藝。

除瑞士BRUDERER的高速超精密壓力機,國內市場上采用多連桿機構的高速超精密壓力機,其沖壓力大多不超過1250kN,隨著國內曲軸式高速精密壓力機的競爭日益加劇,采取簡易多連桿式將成為下一個發展趨勢。

⑵采用三點/四點結構。隨著高速精密壓力機沖壓噸位的不斷加大、模具工位數的不斷增加,采用三點或四點式將成為高速精密壓力機的又一發展趨勢。三點和四點結構多見于曲軸式高速精密壓力機,四點多連桿式僅見于國外部分專利。三點式的代表主要有日本的ISIS和YAMADA DOBBY,前者主要生產小型三點式(1000kN以下),服務于微電子行業。四點式高速精密壓力機的代表主要有日本AIDA、美國的OAK公司(圖3)。除揚鍛集團的三點式高速精密壓力機外,西安交通大學進行了四點式高速精密壓力機的研制,滿足了部分用戶的需求。

表1 下死點動態精度數值

⑶采用高速重載滑動軸承。國內高速精密壓力機為了適應高轉速,同時降低制造要求,普遍在連桿及曲軸支撐部位采用滾動軸承。由于滾動軸承(多采用調心滾子軸承和圓柱滾子軸承)在承受沖擊載荷時為線接觸,剛性差,尤其是在重載時表現出下死點精度的不穩定性,因此,多用于中小噸位高速壓力機。隨著沖壓零件精度的提高、高速壓力機整體制造精度的提高、油溫控制系統和大流量潤滑系統的采用,滑動軸承應用過程中的發熱問題得到有效解決,逐漸重新應用到高速及超高速壓力機中。與滾動軸承相比,在承受沖擊載荷時為面接觸,剛度大,有益于下死點精度的穩定。此外,通過設置合適的潤滑系統參數可實現滑動部位的液體動力潤滑,保證達到滑動副的無磨損,從而提高了整機的可靠性。此外,高速精密壓力機的大型化及采用多連桿驅動機構也在一定程度上限制了滾動軸承的應用。

⑷應用伺服驅動技術。隨著伺服電機和驅動器價格的不斷下降,高速精密壓力機采用伺服驅動技術將成為下一個發展趨勢,采用伺服驅動技術可以簡化傳動系統,實現滑塊的行程無級可調,從而增加其柔性。伺服驅動技術目前還沒有在高速壓力機領域取得應用,僅有部分廠家開始嘗試,如日本YAMADA DOBBY公司開發的Fit-3型高速伺服壓力機,采用伺服電機驅動,無離合器和制動器,簡化了傳動系統;徐鍛集團開展了伺服電機高速驅動卵形齒輪+曲柄滑塊機構的理論研究(圖4)。

圖2 JL75G-60型數控高速超精密壓力機

圖3 美國OAK公司的四點式高速精密壓力機

圖4 伺服電機高速驅動卵形齒輪+曲柄滑塊機構