50W600無取向硅鋼在軋制與退火工序間的織構演變

唐 偉,項 利,仇圣桃,王建軍

(1.安徽工業大學冶金與資源學院,馬鞍山243002;

2.中國鋼研科技集團連鑄技術國家工程研究中心,北京 100081)

0 引 言

硅鋼發展于20世紀初,并迅速成為變壓器、電動機和發電機等鐵芯的優選材料[1]。織構是決定硅鋼磁性能的一個重要參數,因此,硅鋼織構的研究引起了廣泛的興趣。金自力等[2]采用取向分布函數(ODF)分析方法,研究了無取向硅鋼的織構組分及分布,討論了織構類型及其均勻性對硅鋼電磁性能及沖壓性能的影響;Chang[3]研究了織構對高合金無取向電工鋼磁性能的影響,結果發現當立方織構和高斯織構增多、γ織構減少時,無取向電工鋼的磁性能提高;李長一等[4]探討了無取向硅鋼中再結晶織構的形成機制,發現形變儲能和亞晶尺寸對再結晶織構的影響顯著,存在定向形核的再結晶織構形成機制;徐向棋等[5]研究了退火溫度和保溫時間對冷軋無取向硅鋼晶粒組織和織構演變的影響,發現退火后,α取向線上{100}織構密度明顯減弱,取向從{112}〈110〉向{111}〈112〉大量聚集,適當延長保溫時間有助于提高{100}〈hkl〉織構。雖然關于無取向硅鋼織構的研究較多,但大多數研究集中在無取向硅鋼生產中的某一工序上。關于無取向硅鋼織構在熱軋→冷軋→退火工序間演變的系統研究還不是很多。研究和了解無取向硅鋼生產工序間織構的演變情況將有助于開發以增加有利織構({100}和{110}面織構)和減少不利織構({111}面織構)的織構控制技術,使成品板中的有利織構增多,從而生產出性能良好的無取向硅鋼。

為此作者采用電子背散射衍射(EBSD)技術分別測定50W600無取向硅鋼熱軋板、冷軋板和退火板的表層、1/4層和中心層的織構,研究了該鋼板在熱軋→冷軋→退火過程中的織構演變情況,以期為無取向硅鋼織構控制技術的研發提供理論基礎。

1 試樣制備與試驗方法

試驗用50W600無取向硅鋼取自國內某鋼廠,其主要生產工藝為:鐵液預處理→轉爐→RH→連鑄(鑄坯厚度230mm)→加熱→熱連軋(R2+F7,軋后為2.5mm厚)→冷連軋(F5,軋后為0.5mm厚)→退火處理(退火加熱段溫度為810~850℃,帶速為100~150m·min-1)→成品。現場取樣(帶頭和帶尾)進行磁性能測試,鐵損最大值和磁感最小值均滿足國家標準。試驗鋼的化學成分如表1所示。

表1 50W600無取向硅鋼的化學成分(質量分數)Tab.1 Chemical composition of 50W600 non-oriented silicon steel(mass) %

為系統研究50W600無取向硅鋼傳統生產流程中織構的演變,選取不同工序的帶鋼進行分析。具體取樣及檢測位置見表2。

表2 取樣及檢測位置Tab.2 Sampling and test position

對帶鋼1/4寬度處的試樣進行分層織構檢測,試樣規格為8mm×10mm(TD×RD,TD代表橫向,RD代表軋向),采用人工減薄的方法把試樣單面磨至所需要厚度,依次經過150#、320#、600#、1000#、2000#砂紙打磨后再進行拋光,拋至表面無劃痕、無污點呈光亮鏡面,再用10%(體積分數)硝酸酒精溶液腐蝕,沖洗并吹干后待用。

采用帶有EDAX OIM電子背散射衍射(EBSD)系統的ZEISS SUPRA 55型掃描電子顯微鏡對各工序試樣進行分層測試,每個試樣隨機選取2個區域進行測織構數據,并通過TSL OIMAnalysis 6軟件對織構數據進行分析處理。

2 試驗結果與討論

φ2=45°截面的ODF圖是最具有代表性的表述無取向電工鋼主要織構的截面圖,在此截面圖中可以觀察到一系列重要的取向位置[6]。同時,在電工鋼的熱軋、冷軋和退火工序中可以觀察到各晶粒的取向總是傾向于聚集在取向空間內不同的取向線附近。常見的幾條取向線包括α取向線(φ1=0°,φ=0°→90°,φ2=45°,重要的取向有{001}〈110〉、{112}〈110〉、{111}〈110〉等)和γ取向線(φ1=60°→90°,φ=54.7°,φ2=45°,重 要 的 取 向 有 {111}〈110〉、{111}〈112〉)[1]。結合φ2=45°截面的 ODF圖和幾條重要的取向線進行分析,利于準確分析無取向硅鋼在生產過程中織構的演變。

2.1 熱軋板的織構特征

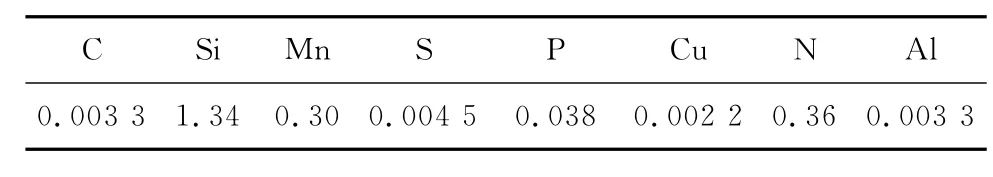

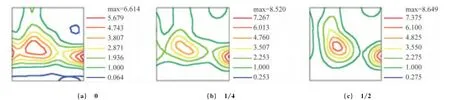

由圖1可以看出,熱軋板的表層織構主要為銅型織構、黃銅織構和高斯織構,且黃銅織構強度較強;1/4層主要存在α纖維織構、較弱的高斯織構以及旋轉立方織構,α纖維織構的最強組分出現在{113}〈110〉附近;中心層(1/2層)織構較為單一,主要為α纖維織構,最強織構出現在{113}〈110〉~{112}〈110〉。表層和1/4層的織構強度較弱,中心層的織構強度較強。

圖1 熱軋板不同厚度處φ2=45°截面的ODF圖Fig.1 ODFs ofφ2=45°sections in different thicknesses of hot rolled plate

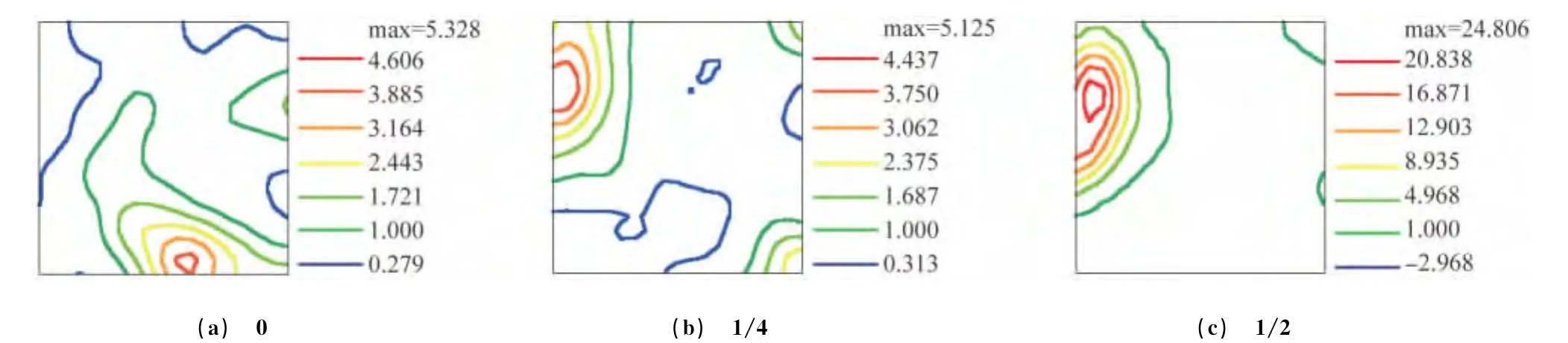

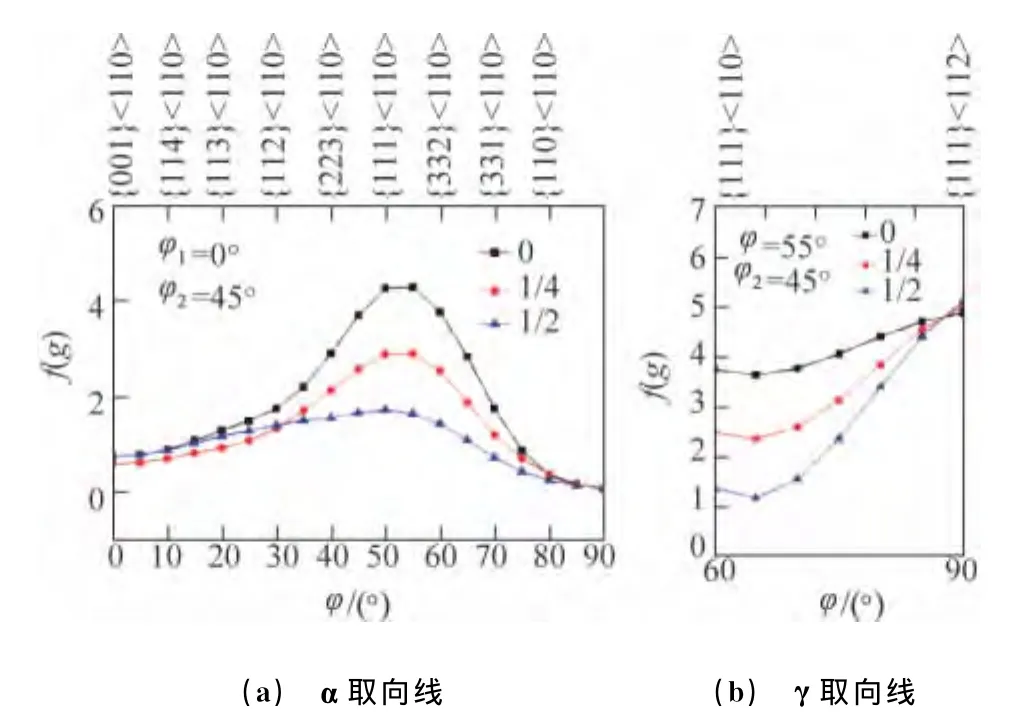

圖2 熱軋板不同厚度處的取向線密度分布Fig.2 Density distribution of orientation line in different thicknesses of hot rolled plate:(a)αorientation lines and(b)γorientation lines

分析圖2(a)可以發現,熱軋板表層至中心層的α纖維織構強度逐漸增強,表層幾乎不存在α纖維織構。由圖2(b)可以看出,γ纖維織構從表層至中心層也呈逐漸增強的趨勢。圖1中幾乎看不到γ纖維織構,特別是中心層,但從圖2(b)中可以看出各層還是存在γ纖維織構的,只是強度很小。因此,分析電工鋼織構時不能只依據φ2=45°截面的ODF圖,還要借助取向線分析,這樣才能使分析結果準確可靠。金屬在熱加工過程中的塑性變形會導致變形織構生成,而再結晶過程會形成再結晶織構,但這兩個過程是同時或交替進行的,所以兩類織構均不能得到充分發展,熱變形后往往會形成很弱的織構[7]。試驗熱軋板的表層為細小的再結晶晶粒,1/4層為再結晶晶粒和熱軋形變晶粒,中心層為熱軋形變帶。熱軋板表層和1/4層在熱軋過程中發生了動態再結晶,而中心層只發生了塑性變形。因此,表層和1/4層織構強度較弱,而中心層織構強度較強。由于在熱軋過程中,熱軋板表層發生了動態再結晶,形成的高斯取向的晶粒受到軋制力的作用,沿ND和RD方向旋轉,形成黃銅和銅型織構。有研究[8]表明,高斯取向的晶粒在熱軋過程中沿RD方向旋轉會受到阻礙。因此,最終熱軋板表層的黃銅織構較銅型織構的強度更高。熱軋板1/4層出現了再結晶晶粒和軋制形變晶粒的混合組織,剪切力從表層到1/4層逐漸減弱,動態再結晶形成的高斯取向的晶粒沒有旋轉成為銅型和黃銅取向,最終,導致熱軋板1/4層形成了高斯織構和α纖維織構共存的局面。在熱軋過程中,熱軋板不同厚度層的溫度以及所受到的軋制力存在差異,表層散熱較快,溫度較中心層低,表層所受的軋制力也大于中心層的。雖然熱軋板中心層溫度較高,但在熱軋過程中中心層幾乎只受到壓應力的作用,儲能不足以發生動態再結晶,使得中心層只存在熱軋形變組織,最終形成了很強的α纖維織構。

2.2 冷軋板的織構特征

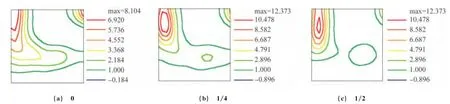

由圖3可以看出,冷軋板各層都出現了較強的軋制織構(α纖維織構和γ纖維織構),織構類型差異較小,與文獻[9]的結果基本一致。冷軋板的表層織構主要為以{001}〈110〉~{113}〈110〉為主的〈110〉//RD的α纖維織構和以{111}〈011〉為主的γ纖維織構。1/4層和中心層中出現了較強的α纖維織構和較弱的γ纖維織構。

由圖4(a)可以看出,冷軋板中α纖維織構由表層至中心層呈逐漸增強的趨勢,此趨勢與熱軋板的相似,并且熱軋板和冷軋板的中心層和1/4層的α纖維織構最強組分都出現在{111}〈113〉附近。對比熱軋板和冷軋板各層的α取向線和γ取向線可以看出,冷軋板的α纖維織構較熱軋板的α纖維織構增強,冷軋板的γ纖維織構由表層至中心層呈逐漸減弱的趨勢,此趨勢與熱軋板的剛好相反。

圖3 冷軋板不同厚度處φ2=45°截面的ODF圖Fig.3 ODFs ofφ2=45°sections in different thicknesses of cold rolled plate

圖4 冷軋板不同厚度處的取向線密度分布Fig.4 Density distribution of orientation lines in different thicknesses of cold rolled plate:(a)αorientation line and(b)γorientation line

對金屬進行塑性變形(軋制、擠壓、鍛造、拉伸等)時晶粒會發生轉動,使得大多數晶粒取向聚集到某些特定的取向上來,形成織構[10]。將冷軋板和熱軋板各層織構進行對比可以發現,冷軋板各層形成了電工鋼典型的冷軋纖維織構,即〈111〉軸近似平行于法向的γ纖維織構和〈110〉軸平行于軋向的且在{100}〈011〉附近漫散的α纖維織構[11]。冷軋板表層織構受熱軋板原始表層織構的影響,形成以旋轉立方織構(100)〈011〉為主的α纖維織構和以(111)〈110〉為主的γ纖維織構,這與文獻[12]報道的結果完全一致。散漫的α纖維織構在冷軋后向旋轉立方取向聚集,從而形成較強的旋轉立方織構(100)〈011〉,這與文獻[13]中報道的(100)〈011〉取向是體心立方金屬中非常穩定的軋制織構相吻合。結合文獻[10]可知,冷軋板典型軋制織構的形成源于熱軋板中存在的{110}〈001〉高斯取向的晶粒按照{110}〈001〉→{554}〈225〉→{111}〈112〉→{111}〈110〉→{223}〈110〉轉動以及少量的{001}〈100〉取向的晶粒按照{001}〈100〉→{001}〈110〉→{112}〈100〉→{223}〈110〉轉動。運用上述轉動機制可以較好地解釋熱軋板表層和1/4層高斯織構(110)[001]在冷軋后消失的現象。以上兩種轉動機制造成了典型冷軋織構的形成。

2.3 退火板的織構特征

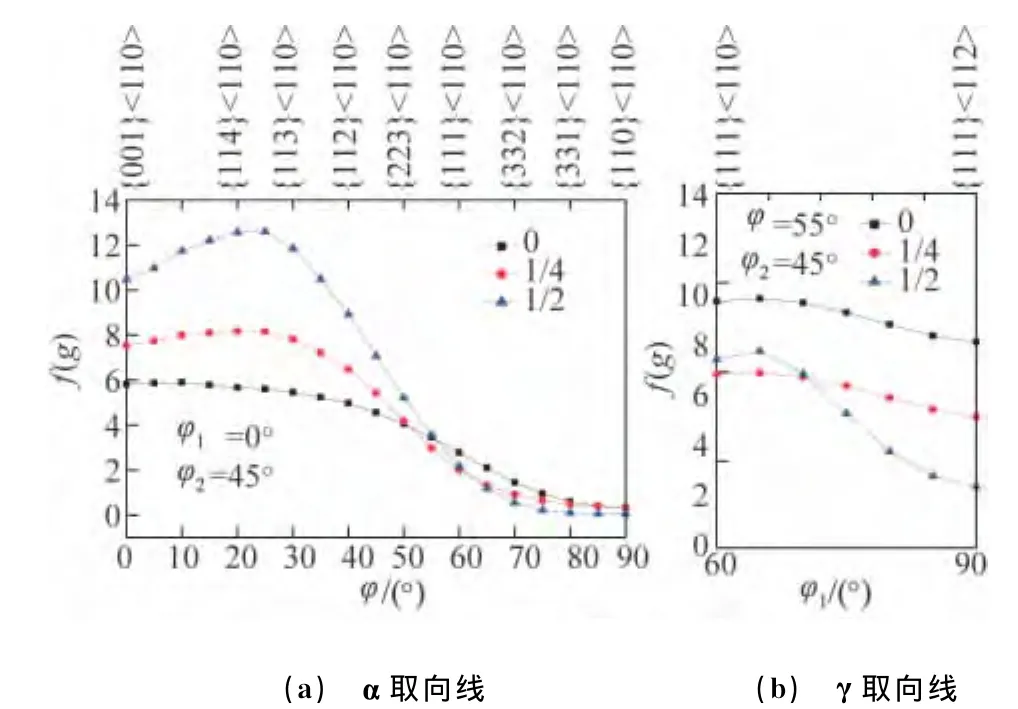

分析圖5可以發現,退火板各層都表現為較強的γ纖維織構、較弱的α纖維織構和{100}面織構;表層的γ纖維織構最強組分出現在{111}〈112〉,{111}〈110〉的強度也較高;1/4層和中心層的γ纖維織構最強組分都出現在{111}〈112〉。退火板各層織構類型相似,取向密度值相差較小,這可能是因為冷軋板經再結晶退火后,退火板晶粒的尺寸較大,使得大部分晶粒可以貫穿板厚,導致板厚方向上的織構類型相似和取向密度值相差較小。{100}面織構中主要組分出現在(100)〈120〉~(100)〈130〉之間。對比圖4(a)和圖6(a)可以看出,退火板各層α纖維織構強度比冷軋板對應層α纖維織構更弱,而且,從表層至中心層的變化趨勢剛好相反;對比圖4(b)和圖6(b)可以看出,退火板各層γ纖維織構強度較冷軋板對應層γ纖維織構稍微增強,而且,從表層至中心層的變化趨勢相同。

將再結晶退火織構與冷軋織構進行對比后可以看出,退火后〈110〉//RD的α類纖維織構減弱,〈111〉//ND的γ纖維織構也有一定的變化。這是因為冷軋后,不同晶面取向的晶粒儲能是不一樣的,{110}、{111}、{112}、{100}的儲能依次減小[14-15]。冷軋板的{100}〈011〉織構組分是穩定的織構組分,具有這種位向的冷軋α鐵素體晶粒形變能較低。因此,退火時以原位再結晶的方式保留了部分{100}〈011〉取向,但{100}〈110〉晶粒最易滑移,位錯密度低,儲能低,再結晶最難,加之{111}晶粒比{100}晶粒儲能高,因此{111}晶粒先形核和長大,吞噬{100}〈011〉組分,導致{100}〈011〉組分減少,最終導致退火板中的旋轉立方織構減少。在冷軋板變形晶粒{111}〈112〉和{111}〈110〉中易分別形成{111}〈110〉和{111}〈112〉取向的晶核[16]。因此,退火完成后,成品板中存在一定強度的以{111}〈110〉和{111}〈112〉為主的γ纖維織構。

3 結 論

(1)熱軋板的表層織構主要為銅型織構、黃銅織構和高斯織構,且黃銅織構強度較強;1/4層主要存在α纖維織構、較弱的高斯織構和旋轉立方織構;中心層織構較單一,主要為α纖維織構,最強織構出現在{113}〈110〉~{112}〈110〉。

圖5 退火板不同厚度處φ2=45°截面的ODF圖Fig.5 ODFs ofφ2=45°sections in different thicknesses of annealed plate

圖6 退火板不同厚度處的取向線密度分布Fig.6 Density distribution of orientation lines in different thicknesses of annealed plate:(a)αorientation line and(b)γorientation line

(2)冷軋板各層都出現了較強的軋制織構(α纖維織構和γ纖維織構),織構類型差異較小;冷軋板表層織構主要為α纖維織構和γ纖維織構,1/4層和中心層出現了較強的α纖維織構和較弱的γ纖維織構。

(3)退火板各層都表現為較強的γ纖維織構、較弱的α纖維織構和{100}面織構,各層織構類型相似,取向密度相差較小。

[1]PETROVIC D S.Non-oriented electrical steel sheets[J].Materials and Technology,2010,44(6):317-325.

[2]金自力,齊建波,韓強,等.低牌號冷軋無取向硅鋼的織構及電磁性能的對比分析[J].金屬功能材料,2006,13(1):1-3.

[3]CHANG S K.Texture effects on magnetic properties in high alloyed non-oriented electrical steels[J].Metal Science and Heat Treatment,2007,49(11/12):569-573.

[4]李長一,張新仁,謝曉心,等.冷軋無取向電工鋼再結晶織構形成機制探討[J].武漢科技大學學報,2008,31(2):147-150.

[5]徐向棋,李耀輝,羅來輝.退火工藝對冷軋無取向硅鋼組織與織構的影響[J].機械工程材料,2007,31(8):23-25.

[6]毛衛民,張新明.晶體材料織構定量分析[M].北京:冶金工業出版社,1995:78.

[7]毛衛民.金屬材料的晶體學織構與各向異性[M].北京:科學出版社,2002:30.

[8]顏孟奇,錢浩,楊平,等.電工鋼中黃銅織構的行為及其對高斯織構的影響[J].金屬學報,2012,48(1):16-22.

[9]CAMPOS MF D,LANDGRAF F J G,FALLEIROS I G S.Texture evolution during the processing of electrical steels with 0.5%Si and 1.25%Si[J].ISIJ International,2004,44(10):1733-1737.

[10]毛衛民,張新明.晶體材料結構定量分析[M].北京:冶金工業出版社,1995:4.

[11]何忠治,趙宇,羅海文.電工鋼[M].北京:冶金工業出版社,2012:86.

[12]PARKING S S P,BHADRA R,ROCHE K P.Oscillatory magnetic exchange coupling through thin copper layer[J].Physical Review Letters,1991,66(16):2152-2155.

[13]KANO H,OKABE A,KAGAWA K,et al.Low magnetic field spin flops in giant magnetoresistance multilayers[J].Magn Magn Mater,1995,148:329-330.

[14]SIDOR Y,DZUBINSKY M,KOVAC F.Characterization of microstrctures in non-oriented electrical steels utilizing weighted sum of elementary data approach[J].Caechoslovak Journal of Physics,2004,54(12):105-108.

[15]MAO W.Modeling of rolling texture in alumnium[J].Material Science and Engineering:A,1998,257(12):171-177.

[16]PARK J T,SZPUNAR J A.Evolution of recrystallization texture in non-oriented electrical steels[J].Acta Materialia,2003,51:3037-3051.