50MW生物質循環流化床鍋爐三維冷態流動和磨損規律的數值模擬

李德波, 宋景慧, 徐齊勝

(廣東電網公司電力科學研究院,廣州510060)

循環流化床鍋爐的常見故障有磨損、布風板泄漏、制粉系統和除灰渣系統故障等.在鍋爐各系統和輔機的運行故障中,爐膛水冷壁故障占17%,對流受熱面問題占22%,氣固分離機構問題占9%,風煙系統問題占7%,而這些故障的產生均與循環流化床內氣-固兩相的流動特性及爐膛內的燃燒特性密切相關.因此,對循環流化床的氣固動力學特性和燃燒特性進行研究就顯得至關重要,它直接關系循環流化床參數的選擇和運行工況的設計,影響輔機的能耗、床內受熱面的磨損、床內傳熱和溫度分布等.

由于不同的循環流化床有著不同的流化風速、固體顆粒循環倍率等操作條件,又因為燃料的種類和粒徑等不同,使得循環流化床氣-固兩相流的流動特性和燃燒特性十分復雜,而采用傳統的試驗手段周期長、投資高,難以清楚地描述生物質循環流化床內氣-固兩相流的局部流動結構和整體流動結構的不均勻性[1-3].因此,采用數值模擬手段對生物質循環流化床鍋爐的流動特性和燃燒特性進行模擬,定量描述爐膛內氣-固流動的不均勻性,以彌補試驗研究的不足.研究者[4-6]對生物質燃料成分、混燒與黏結機理、生物質氣化過程進行了試驗和數值模擬研究,但這些研究工作主要是試驗室基礎研究,還沒有應用到工程現場中.到目前為止,還沒有研究者針對生物質循環流化床鍋爐,尤其是目前亞洲最大的50 MW生物質循環流化床鍋爐冷態過程進行相應的數值模擬研究工作.

筆者采用歐拉雙流體模型,根據50MW生物質循環流化床鍋爐的實際結構,進行了現場生物質循環流化床鍋爐三維冷態數值模擬,研究了爐膛內氣-固兩相的速度場分布規律,并對因此而導致的爐內磨損進行了計算與分析.將數值模擬結果與現場測量得到的壓降數據進行對比,驗證了數值模擬結果的有效性.

1 數學模型

1.1 流動模型

采用雙流體模型模擬生物質循環流化床鍋爐內的流動.雙流體模型將顆粒相處理為類似流體的連續相(擬流體),即認為顆粒相是與真實流體相互滲透的擬流體.

1.1.1 連續性方程

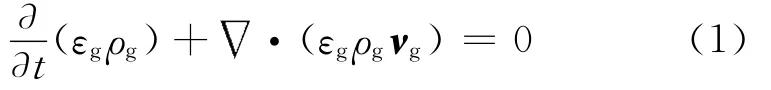

氣相的連續性方程為

固相的連續性方程為

式中:εg為空隙率;ρg為氣相密度;νg為氣相速度;εs,m為固相m 的體積分數;ρs,m為固相m 的密度;νs,m為固相m的速度.

1.1.2 動量守恒方程

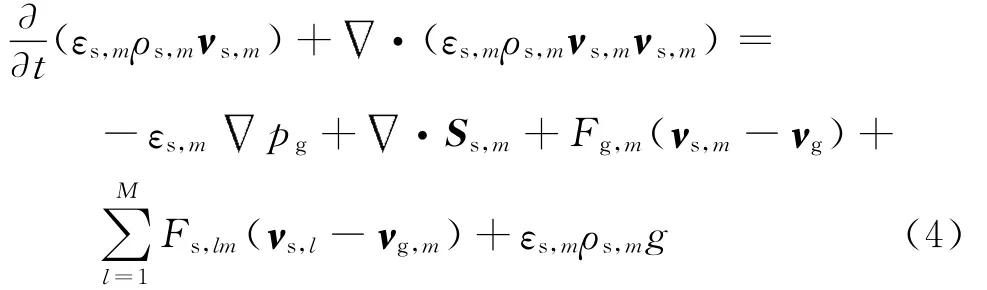

氣相的動量守恒方程為

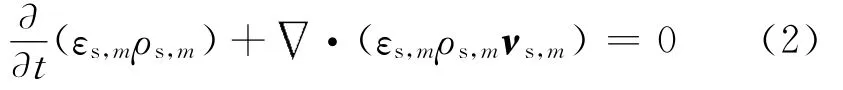

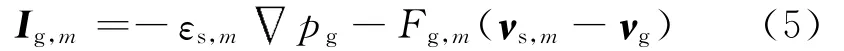

固相的動量守恒方程為

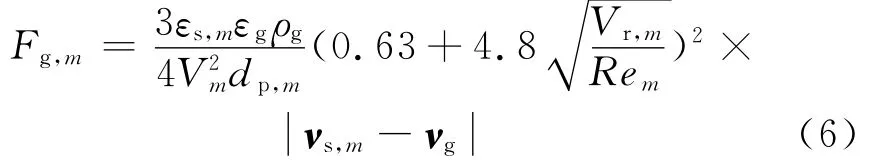

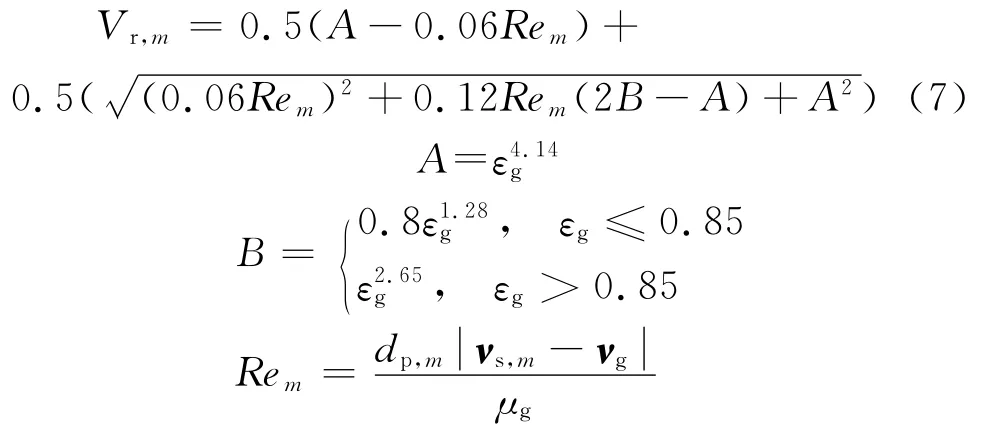

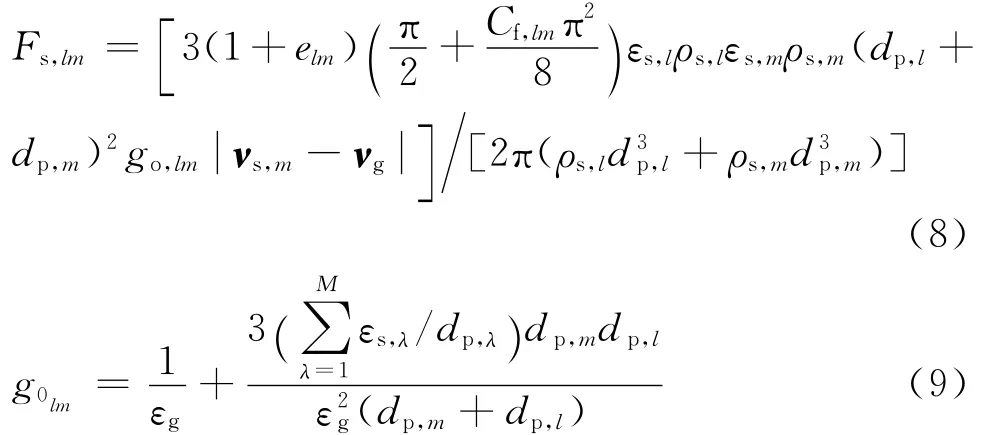

式中:pg為氣相壓力;τg為氣相應力張量;Fg,m為氣相與固相m間的氣固阻力系數;fg為氣體在多孔介質模型中的流動阻力;Ss,m為固相m 的應力張量;Fs,lm為固相l與固相m間的作用力系數.

本研究的計算模型,在氣固作用力中僅考慮浮力和阻力,因此氣固作用力為:

Syamlal and O'Brien(1987)根據顆粒終端速度派生出氣固阻力系數的計算公式

式中:Vr,m為顆粒終端速度.

對比氣固作用力項,筆者采用如下固固阻力系數計算公式

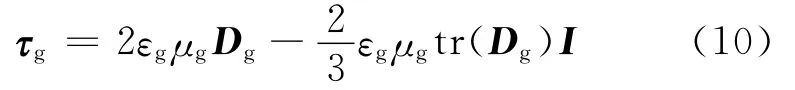

氣相應力張量為

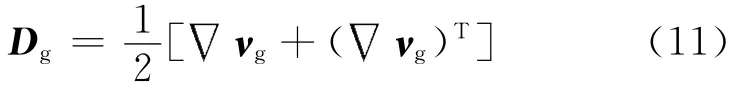

式中:I為單位張量;Dg為變形率張量,

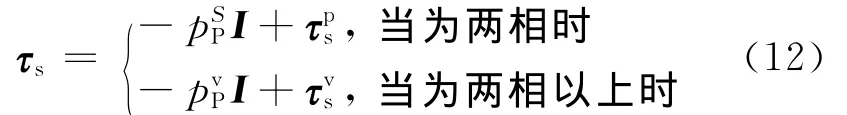

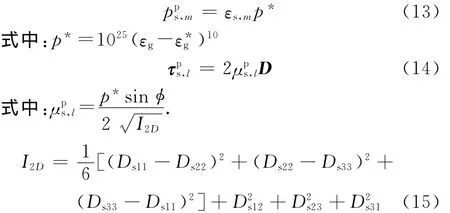

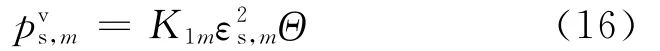

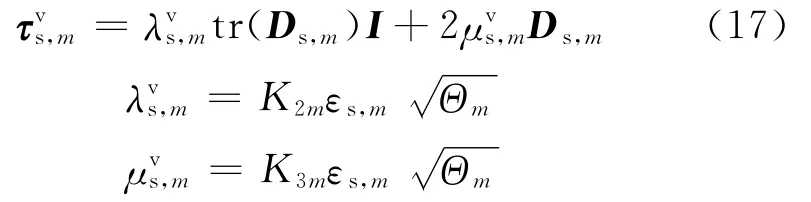

假定Lun(1984)理論能擴展到解釋多相粒子間的應力,應力張量的最終表達式如下:

對于塑性顆粒

對于黏性顆粒

式中:Θ為顆粒溫度.

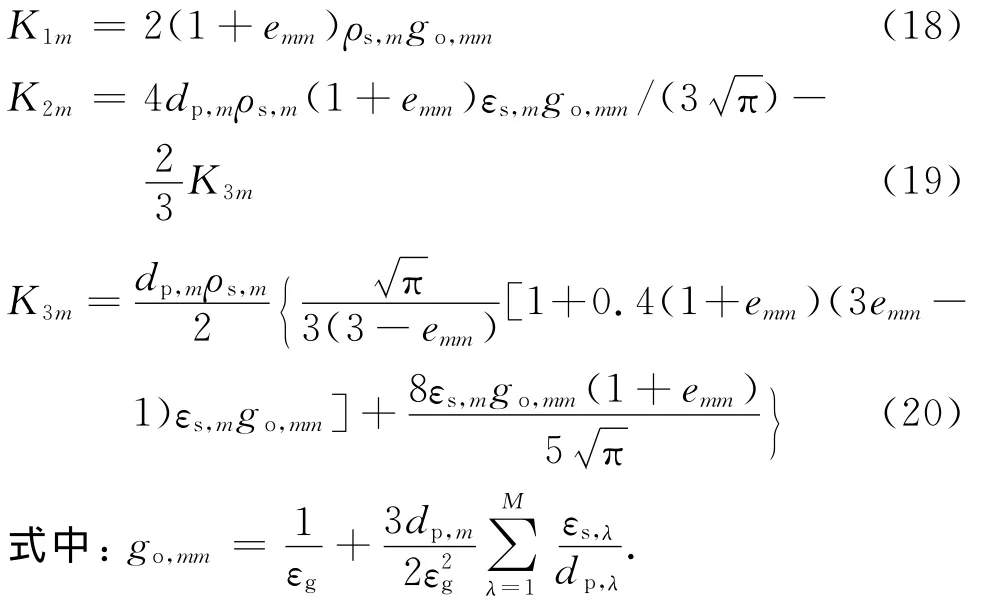

式中:K1m、K2m、K3m為3個與固相性質有關的系數.

1.1.3 顆粒相動力學理論

在顆粒相動力學理論中,對顆粒相應力的描述類比于稠密氣體的分子運動論,即將氣固流動中單個顆粒的運動類比于氣體分子的熱運動.類似于氣體分子,顆粒在整個流體流動上疊加一個隨機運動,這一隨機運動源于顆粒之間的碰撞,從而產生顆粒相的壓力和黏度.顆粒相的壓力和黏度依賴于顆粒速度脈動的程度.由此,顆粒的這一隨機運動被定義為“擬溫度”或“顆粒溫度”,它正比于顆粒速度隨機成分的均方.

則顆粒的瞬時速度為

式中:cm為顆粒的瞬時速度;vs,m為顆粒流的平均速度.

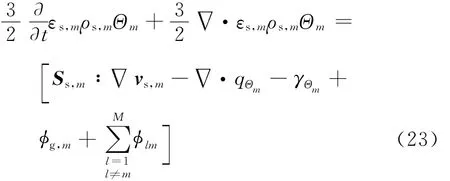

與真實的熱能不同,顆粒溫度的耗散是通過非彈性顆粒碰撞和顆粒對壁面的碰撞實現的.因此,顆粒相除了具有質量和動量守恒關系外,還具有能量守恒關系.顆粒能量守恒方程通過從顆粒相總能量方程中減去顆粒相機械能和熱能得到.

式中:qΘm為顆粒溫度的流率;γΘm為顆粒溫度的耗散率.

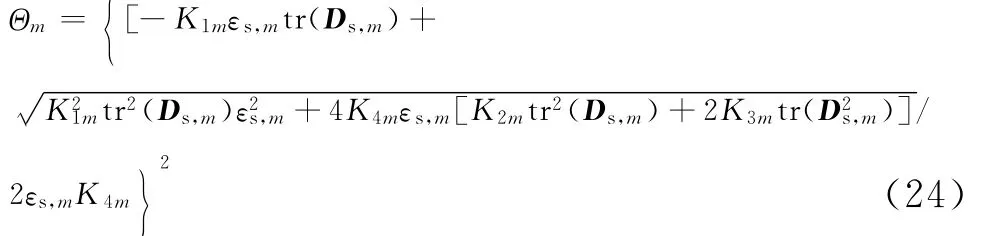

顆粒能量方程中忽略了顆粒能對流和擴散的作用,僅考慮獲得和損失的能量,顆粒能量方程的最終形式為

式中:K4m為與固相性質有關的系數.

2 生物質循環流化床鍋爐的二維數值模擬及磨損趨勢預測

2.1 模擬對象

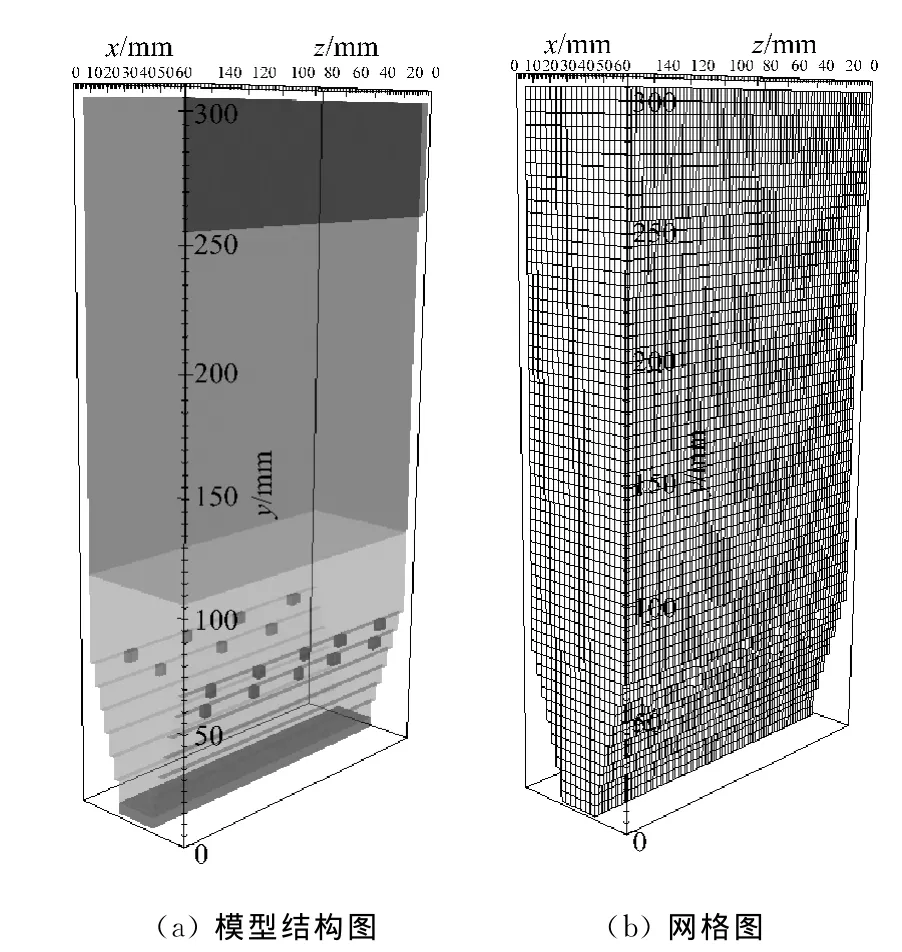

根據相似理論,對生物質循環流化床鍋爐爐膛縮小后建立如圖1(a)所示的模型.其中,布風板到爐頂中心的高度為3m,爐膛的截面尺寸為0.57m×1.5m(其中深度為0.57m,寬為1.5m).爐膛的密相區采用收縮結構,爐膛出口設在后墻處.流化空氣分為2部分:一部分經過布風板從爐膛底部通入;另一部分由爐膛前后墻的上下2層布風板共17個二次風噴口噴入.

圖1 爐膛結構及網格劃分Fig.1 Structural diagram and grid generation of the boiler

網格劃分的疏密程度決定了計算的速度和準確性,對該循環流化床鍋爐劃分的網格見圖1(b)所示.網格規模為19×60×75,網格離散間距為30 mm×50mm×20mm,網格數量為85 500.根據Ernst-Ulrich Hartge在5m高的矩形流化床數值模擬過程中對不同網格數計算結果的對比測試得知,筆者所劃分的網格完全可以滿足計算精度要求.

在流化氣速(表觀流化風速)為4m/s,一、二次風量比為1.2∶1的工況下對模型進行模擬計算,模擬所用其他參數見表1.

表1 數值模擬所用基本參數Tab.1 Basic parameters for numerical simulation

2.2 邊界條件和計算方法

爐膛被劃分為密相區和稀相區,在下部布風板處,入口邊界條件設為給定入口氣流速度,出口處邊界條件設為定壓力出口,壁面與流體之間為無滑移的邊界條件,床層處顆粒相的空隙率設置為0.5,床層處氣相和顆粒相的初始速度設為0.在運算過程中采用非穩態迭代算法,根據Ernst-Ulrich Hartge滿足迭代收斂的時間步長選取條件,取時間步長為1×10-4s.

2.3 計算結果及討論

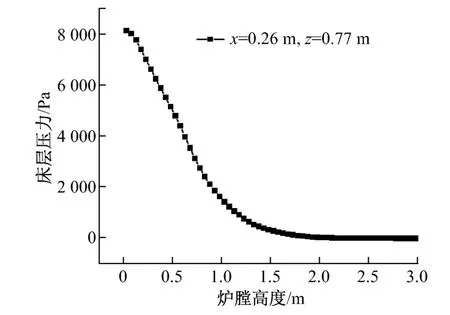

圖2給出了床層壓力沿爐膛高度的分布.根據電廠提供數據,該生物質循環流化床鍋爐在額定負荷運行時床層壓力為8 570Pa,與模擬結果中的床層壓力分布有良好的一致性.

2.3.1 前后墻密相區流動規律

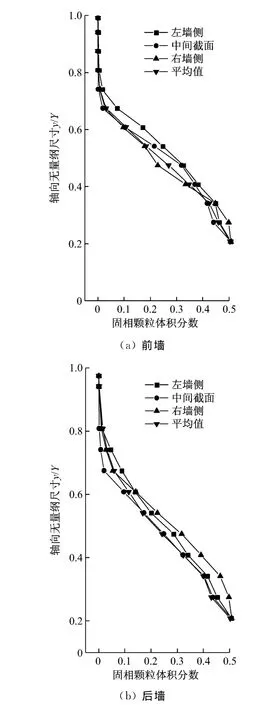

根據循環流化床軸向固相顆粒體積分數的分布,矩形流化床內的流動分為密相區、過渡區、稀相區及出口區域.模擬所得矩形爐膛內部前后墻附近固相顆粒體積分數的分布見圖3.

由圖3可以看出,流化床前后墻壁面位置在不同截面處的固相顆粒體積分數呈現上稀下濃的分布,近似接近S型分布;前墻壁面附近不同截面處顆粒體積分數的分布趨勢大體一致,并且均接近前墻整個壁面軸向固相顆粒體積分數的平均值;后墻固相顆粒體積分數的分布與前墻幾乎一致.

圖2 床層壓力沿爐膛高度的分布Fig.2 Distribution of bed pressure differential along boiler height direction

圖3 矩形爐膛前后墻固相顆粒體積分數的分布Fig.3 Distribution of solid concentration on the front and back wall

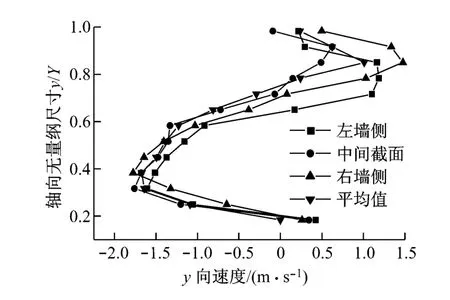

前后墻壁面附近不同截面位置的y向速度(軸向速度)沿軸向高度的分布見圖4.由圖4可以看出,前墻附近顆粒沿軸向的分布在出口以下區域主要為下降顆粒流,其速度呈現先增大后減小的趨勢,在y/Y=0.3即y=0.9m附近下降顆粒流的速度達到最大值;在出口區域到爐膛頂部區域,固相顆粒流運動方向轉為向上,其速度大小呈現先增大后減小的趨勢.后墻附近顆粒y向速度的分布趨勢與前墻幾乎一致.

圖4 前后墻y向速度隨軸向高度的分布Fig.4 Distribution of yvelocity along boiler height direction on the front and back wall

爐膛內受熱面的磨損是多因素共同作用的結果,根據馬志剛等[7-9]得出的磨損量與各因素關系的簡化式定性分析爐內不同位置受到磨損的影響,其簡化式如下

式中:α為磨損相關系數,與灰粒、爐膛的材料特性、流速的不均勻性等因素有關;ρ為飛灰質量濃度,g/m3;W 為煙氣流速,m/s;τ為運行時間,h.計算過程中假設α和τ均為1.

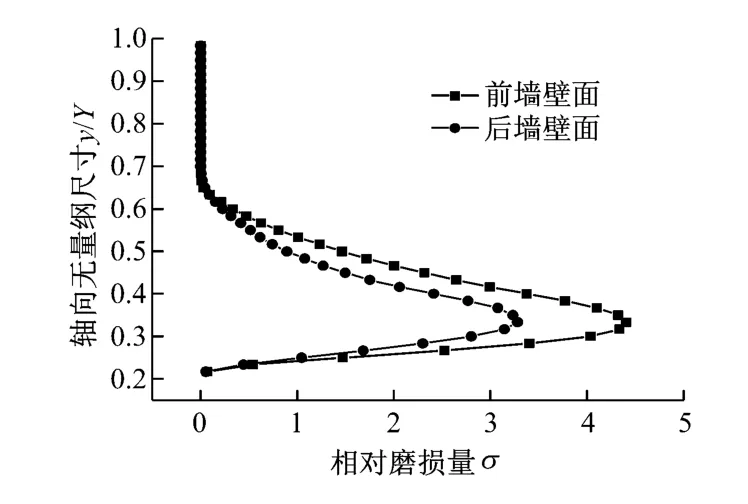

根據相對磨損量的簡化計算公式得到圖5的曲線圖.由圖5可以清晰地看出,前后墻因為軸向下降顆粒流而受到最大磨損的部位幾乎完全一致,集中在y/Y=0.32(即y=0.95m)左右的位置,且前墻所受的磨損大于后墻.推測其原因是:爐膛下部貼近壁面的下降流在抵達梯形臺處運動方向發生改變,并與靠近爐膛中心處的上升流形成局部渦流,從而對前后墻壁面處造成沖刷.

圖5 前后墻壁面處相對磨損量隨軸向高度的分布Fig.5 Distribution of relative wear ratio along boiler height direction on the front and back wall

2.3.2 左右墻過渡區流動規律

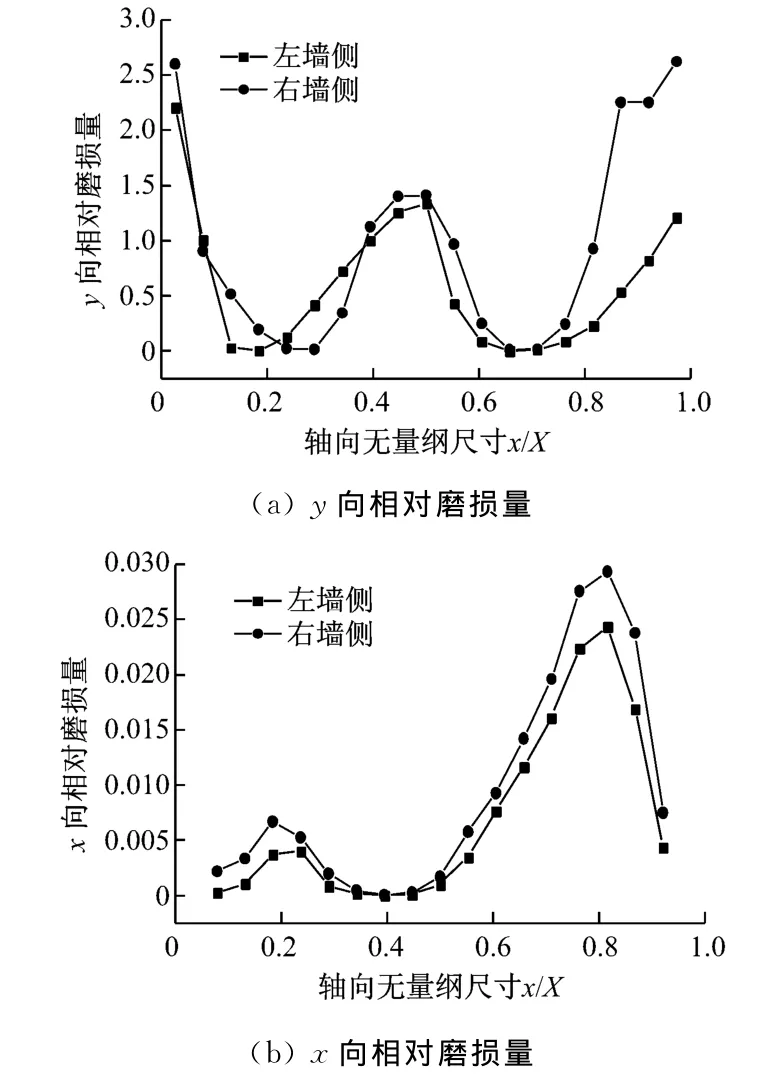

爐膛內過渡區左墻側和右墻側處顆粒x向、y向速度沿橫向無量綱尺寸x/X的分布見圖6.由圖6可以看出,無論是y向速度還是x向速度在左右墻的分布均接近一致.從圖6(a)可以看出,y向速度的分布趨勢為:從爐膛的前墻側到后墻側(左為前墻,右為后墻)之間區域呈現明顯的環核分布,越靠近前后墻壁面附近下降速度越大,而靠近中心處下降速度逐漸減小并變為上升流.由圖6可以看出,過渡區x向速度分布趨勢為:由于貼近壁面位置顆粒向下運動,顆粒之間的碰撞與夾帶導致橫向速度相對較小;從接近爐膛中心到爐膛后墻之間的區域,橫向速度呈現逐漸增大的趨勢,運動方向是前墻到后墻方向,并在接近后墻某一位置出現最大值.模擬所得速度分布與馬志剛等[7-9]利用高速攝影和顆粒圖像測速技術在與本模型相同操作條件、相似爐膛中的試驗結果一致,與徐文勝等[10]對相同操作條件下相似尺寸流化床的模擬結果比較吻合.

圖6 過渡區左右墻側附近固相顆粒x向、y向速度沿橫向無量綱尺寸x/X的分布Fig.6 Distribution of xand yvelocity along dimensionless x/Xnear left and right wall in transition region

根據上述公式、爐內速度分布情況以及固體質量分數計算出爐內左右墻側的相對磨損量,如圖7所示.由圖7可以看出,在y向下降顆粒流的沖刷作用下,左右墻近壁面處受到的磨損較大,越靠近爐膛中心,受到的磨損程度越輕;在左右墻的中間區域也受到上升顆粒流一定程度的磨損,但其磨損程度比兩側近前后墻的壁面處略輕.在爐膛中間到接近爐膛后墻之間的區域,爐內固體顆粒從中間到爐膛后墻的橫向運動加強,意味著左右墻從中間到后墻之間的壁面將受到一定程度的橫向磨損,并在距離后墻1/5的距離位置受到的磨損最大.

圖7 過渡區(y/Y=0.45)左右墻相對磨損量的分布Fig.7 Distribution of relative wear ratio of left and right wall in transition region(y/Y=0.45)

3 結 論

(1)循環流化床前后墻壁面在不同截面處的固相顆粒體積分數呈現上稀下濃的分布,近似接近S型分布.

(2)前后墻因為軸向下降顆粒流而受到最大磨損的部位幾乎完全一致,集中在y/Y=0.32(即y=0.95m)左右的位置,且前墻所受的磨損大于后墻.

(3)爐膛內過渡區顆粒x向、y向速度沿橫向無量綱尺寸x/X的分布在左墻側和右墻側處接近一致.

(4)在y向下降顆粒流的沖刷作用下,左右墻近壁面處受到的磨損較大,越靠近爐膛中心,磨損的程度越輕;在左右墻的中間區域也受到上升顆粒流一定程度的磨損,但其磨損程度比兩側近前后墻的壁面處略輕.

[1]楊波,王保華,趙偉利,等.生物質發電國內外政策比較分析[J].貴州農業科技,2009,37(4):172-174.YANG Bo,WANG Baohua,ZHAO Weili,et al.Comparative anslysis on policy of biomass power generation at home and abroad[J].Guizhou Agricultural Sciences,2009,37(4):172-174.

[2]呂游,蔣大龍,趙文杰,等.生物質直燃發電技術與燃燒分析研究[J].電站系統工程,2011,27(4):4-7.Lü You,JIANG Dalong,ZHAO Wenjie,et al.Technology of biomass direct combustion power generation and combustion analysis[J].Power System Engineering,2011,27(4):4-7.

[3]馬文超,陳冠益,顏蓓蓓,等.生物質燃燒技術綜述[J].生物質化學工程,2007,41(1):43-48.MA Wenchao,CHEN Guanyi,YAN Beibei,et al.Review on biomass combustion technologies[J].Biomass Chemical Engineering,2007,41(1):43-48.

[4]趙晴川.生物質燃料成份對生物質流化床燃燒的影響[J].鍋爐技術,2011,42(5):75-78.ZHAO Qingchuan.Biomass composition combustion performance in CFB boilers[J].Boiler Technology,2011,42(5):75-78.

[5]李乾軍,潘效軍,張東平,等.流化床中生物質氣化的數值模擬[J].動力工程學報,2011,31(8):624-629.LI Qianjun,PAN Xiaojun,ZHANG Dongping,et al.Numerical simulation of biomass gasification in a fluidized bed[J].Journal of Chinese Society of Power Engineering,2011,31(8):624-629.

[6]寧新宇,李詩媛,呂清剛,等.秸稈類生物質與石煤在流化床中的混燒與黏結機理[J].中國電機工程學報,2008,28(29):105-110.NING Xinyu,LI Shiyuan,Lü Qinggang,et al.Study on co-firing and agglomeration mechanism of stalk biomass and stone coal in fluidized bed[J].Proceedings of the CSEE,2008,28(29):105-110.

[7]馬志剛,方夢祥,王勤輝,等.矩形截面流化床內磨損特性的分析[J].中國電機工程學報,2007,27(23):38-44.MA Zhigang,FANG Mengxiang,WANG Qinhui,et al.Analysis of erosion characteristic in rectangular circulating fluidized bed[J].Proceedings of the CSEE,2007,27(23):38-44.

[8]馬志剛,方夢祥,駱仲泱,等.矩形截面流化床內顆粒運行可視化試驗研究[J].中國電機工程學報,2007,27(14):24-30.MA Zhigang,FANG Mengxiang,LUO Zhongyang,et al.Visual measurement of particle movement in rectangular circulating fluidized bed[J].Proceedings of the CSEE,2007,27(14):24-30.

[9]馬志剛,方夢祥,王勤輝,等.二次風對矩形流化床鍋爐磨損特性的影響[J].燃燒科學與技術,2008,14(3):227-232.MA Zhigang,FANG Mengxiang,WANG Qinhui,et al.Influences of secondary air on erosion in rectangular circulating fluidized bed boiler[J].Journal of Combustion Science and Technology,2008,14(3):227-232.

[10]徐文勝,馬志剛,方夢祥.流化床內氣固流體力學的數值模擬[J].電站系統工程,2011,27(6):6-15.XU Wensheng,MA Zhigang,FANG Mengxiang.Numerical simulation of gas-particle hydrodynamics in CFB[J].Power System Engineering,2011,27(6):6-15.