濟南普利中心工程核心筒液壓爬升模架系統技術*

上海建工集團股份有限公司 上海 200080

1 工程概況

濟南綠地普利中心項目位于濟南市中區普利街、共青團路及順河高架橋的三角地帶,地理位置優越,東擁泉城路和泉城廣場,西攬人民商場與大觀園,南鄰趵突泉,北依大明湖。總建筑面積20 萬m2,總高度301.2 m,主塔樓地上60 層,地下3 層,樓層狀況為:1F~5F及裙樓公園的商業區,6F~30F的辦公區 ,32F~56F的公寓區。57F~60F的星級會所。

主樓結構為鋼混組合框筒結構體系,核心筒為混凝土結構,外框柱為鋼管填充混凝土柱,框架和樓面梁均為鋼結構,樓面采用壓型鋼板樓面。

核心筒結構平面形狀是六邊形,在六個轉角處埋置有勁性鋼骨柱,分別和外伸鋼梁及外框架柱剛接。

層數為60 層,結構層高1F為6 m,2~5F為5.4 m,6 ~39F為4.2 m, 30F為4.8 m, 31F為5.3 m, 31MF為3.14 m, 32~58F為3.6 m, 59F為5.4 m, 60F為5.6 m。

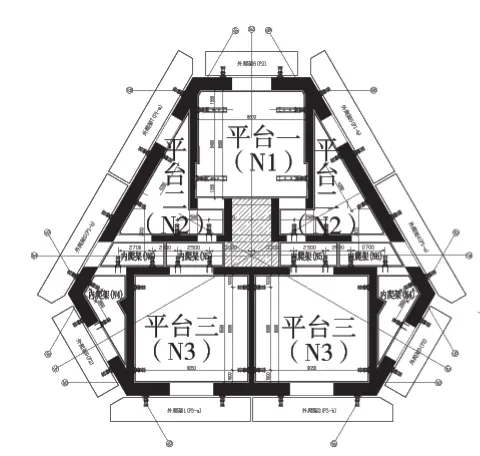

其中31MF層為核心筒結構轉換層,以此層為界,核心筒內部剪力墻平面布置發生了很大變化,見圖1。

2 主樓施工模架方案選擇及應用思路

2.1 主樓核心筒工程特點及難點

圖1 主塔樓核心筒典型平面

(a)核心筒平面形狀呈六邊形,內筒剪力墻分別分割布置對液壓內平臺的設計帶來較大的難度;

(b)在核心筒六個轉角處埋置有勁性鋼骨柱,外伸鋼梁分別與鋼骨柱和外框架柱剛接,此處鋼梁需先行施工,因此,外爬架爬升需要解決穿越鋼梁的難題;

(c)內外剪力墻都發生截面收縮變化,這對爬升平臺和爬升工藝的設計帶來難題,剪力墻外墻厚度有較大收縮變化,由1 000 mm收縮至500 mm,內芯剪力墻厚度分別有600 mm、500 mm和400 mm三種;

(d)31F以下和32F以上核心筒內部豎向結構布置發生很大變化。內平臺要設計2 套體系,才能滿足工程結構施工全過程的要求;

(e)剪力墻的不規則布置和變化形成多個尖角平面形狀,對豎向模板的設計和施工帶來相當的難度;

(f)由于剪力墻結構形狀復雜多變,層高變化多達8 種,故模板的規格多、組拼施工難度大;

(g)31MF結構轉換層的施工也是個難題。

2.2 液壓爬升模架系統應用主要技術思路

根據濟南普利中心的工程結構特點及總承包項目部的總體施工步驟要求,根據相關規范、規程及法規的要求,綜合多方面的因素考慮,確定主樓核心筒結構(地上部分)采用多功能液壓爬升模架系統技術進行施工。

主樓核心筒原則上豎向結構先行施工,水平結構滯后施工,31MF以上局部水平結構與豎向結構同步施工。滯后的水平結構與外框樓面同步施工。

濟南普利中心液壓爬升模架系統分為外爬架和內平臺2 種結構形式。外爬架應用于筒體外圍的爬升施工,每組有2 個機位;內平臺應用于筒體內部施工,主要是4 機位平臺。根據該建筑尺寸和液壓爬升模架的設計參數,設置外爬架9 組,共18 個爬升機位;4 機位內平臺5 組,共20 個爬升機位,2 機位內平臺6 組,共12 個機位,總計50 個爬升機位。31F以下和32F以上,機位平面布置見圖2、圖3。

圖2 31F以下液壓爬架布置示意

圖3 32F以上液壓爬架布置示意

3 模架系統的原理和構成[1-8]

3.1 液壓爬升模架系統原理及功能特點

模架系統采用液壓為動力進行爬升,利用附墻系統以及承重機械系統作為支承載體及爬升構件。施工中的主要架體結構可以簡單地分為綁筋操作架,模板操作架以及設備操作架。

模架系統設計思路宏觀上分為單元式和整體式2 種。傳統的人工碗扣式腳手架即是單元式設計,其布置組合靈活,適應性強,但是整體性較差。而頂升鋼平臺系統則采用整體式設計思路,其優點是整體剛度好、承載能力強,但是體型笨重,用鋼量較大,如遇到外伸鋼梁或者桁架,需要重新解體再安裝,并且也不能隨著剪力墻的收縮而伸縮變化,適應性差。液壓爬升模架系統結合了二者的優點,進行單元式設計,根據施工安全和效率的需要,可以通過自動控制技術,將液壓爬升模板系統的所有單元組合成有機整體,實現單元柔性連接,整體同步爬升。

3.2 模板系統

模板系統由鋼大模和模板懸掛系統構成,主要滿足模板安裝、校正、拆除作業的施工,該系統通過滑輪移動裝置,可以自由調節,結構簡單,可以輕松滿足模板的安裝就位及糾偏工作。

濟南普利中心核心筒項目,工程結構標準層高4 200 mm,因此,模板標準段高度采用4 350 mm,上部與樓層標高平,底部下放150 mm。32F以上標準層高變為3 600 mm,為最大限度增加模板的利用率,將模板分成600 mm和3 750 mm兩段,施工至32F以上后拆除上段。

模板面板采用5 mm鋼板,肋采用8#輕型槽鋼,圍檁采用10#普通槽鋼,邊框采用80 mm×8 mm角鋼與10 mm×80 mm扁鋼,以確保模板框的剛度,方便模板上、下流水段間的密貼安裝,采用粘貼發泡泡沫粘帶條的方法止漿。

3.3 操作平臺系統

操作平臺系統是指為綁扎鋼筋、模板支護等施工操作提供作業和堆載的平臺,并且可攜帶鋼大模整體爬升的架體系統。雖然操作平臺系統有多種結構形式,但其豎向功能區段的劃分均類似,主要包括綁筋操作架、模板操作架、設備操作架3 部分(圖4)。

圖4 液壓爬架操作平臺系統劃分

(a)綁筋操作架:主要用于鋼筋綁扎和提供堆載平臺。共2 層,每層高2 m。

(b)模板操作架:用于模板的安裝固定及拆卸。共3 層,每層高2 m。前立桿為雙拼8#槽鋼,后立桿為HT100 mm×100 mm,模板懸掛梁為16#工字鋼,模板操作架的橫向水平連桿為1 根Φ48 mm腳手管和1 根5#槽鋼組成,腳手管可根據需要進行伸縮。模板操作架頂部的模板懸掛梁安裝有模板滑移懸掛裝置,可進行模板的立模、拆模操作。

多組綁筋操作片架和模板操作片架由縱向水平連桿(腳手管)連接組成一個整體,連桿上鋪設木隔板形成走道平臺,操作架前立桿在結構施工層區間設置了水平拉結構造,作為安全保險措施與結構連接。后立桿內側每層加設2 道腳手管安全欄桿,后立桿H型鋼翼緣內可安裝鋼絲網片。

(c)設備操作架:用于液壓設備的布置和爬升機構的操作,結構已施工層的安全圍護以及附墻裝置的拆卸。設備操作架每個架片高度為5 m。前立桿采用2 根Φ48 mm鋼管組成,后立桿采用HT100 mm×100 mm型鋼,走道橫連桿為2 根Φ48 mm鋼管組成的組合連桿。各設備架片間水平走道采用鋼管扣件連接,背立面也采用鋼管扣件連接形成安全欄桿。

3.4 爬升機械系統

爬升機械系統是系統的爬升、承重構件。模架工作狀態的傳力路徑為:施工荷載/結構自重/風荷載等→爬模架體→承重構架系統→附墻構件系統→結構墻體。

爬升機械系統由附墻構件裝置、導向裝置、承重構架裝置、防墜裝置4 個子系統組成。其中附墻裝置是爬架同結構連接的機構,導向裝置、防墜裝置是爬架的爬升機構,承重構架裝置是爬架傳遞架體荷載的機構。

3.5 液壓動力系統

液壓動力系統是模架的動力機構,能夠實現單元頂升和多機位整體頂升,系統由液壓油缸、電動泵站及相關配件有機聯系形成一個動力模塊。

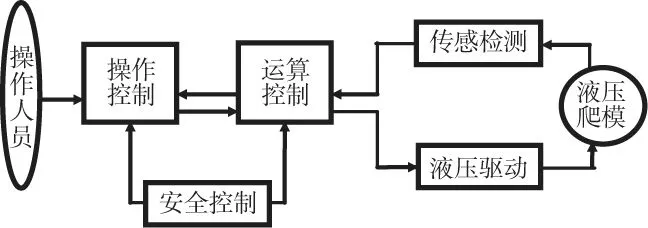

3.6 自動控制系統

自動控制系統采用先進的計算機閉環控制技術,系統接受操作人員的工作命令,對液壓模架進行驅動和控制,同時采集系統的工作狀態,反饋給計算機,對控制進行修正和調節,確保爬升作業的安全可靠。

圖5 爬架控制系統原理

控制系統采用計算機閉環控制。系統接受操作人員的指令,對液壓爬模進行驅動和控制,同時采集液壓爬模的工作狀態信息,反饋給計算機,

因此,系統由傳感檢測、運算控制、液壓驅動三部分組成核心回路,以操作控制進行人機交互,以安全控制提供安全保障,從而形成一個完整的控制閉環。

3.6.1 控制方式

本系統控制方式有總控、單控等2 種。

(a)總控:所有爬升單元在總控操縱下統一啟停泵站、同步作業。

(b)單控:各爬升單元在各自操縱下分別啟停泵站、分別作業(可以同時進行)。

3.6.2 作業方式

本系統作業方式有6 種:

(a)總控爬模:所有單元同時進行同步的爬模爬升。

(b)總控導軌:所有單元同時進行同步的導軌提升。

(c)總控單步:所有單元同時進行同步的單步操作。

(d)單控爬模:各單元獨立進行爬模爬升。

(e)單控導軌:各單元獨立進行導軌提升。

(f)單控單步:各單元獨立進行單步操作。

4 液壓爬升模架系統主要施工技術應用

4.1 核心筒標準層施工技術

濟南普利中心標準層層高4.2 m和3.6 m,標準層共計52 層,占到施工中絕大部分,液壓爬架的標準層施工流程如下:

流程一:澆搗第N結構段結構混凝土;

流程二:養護第N結構段混凝土期間,綁扎第N+1段鋼筋;

流程三:第N結構段混凝土養護等強后,拆模;同時安裝模架附墻裝置;

流程四:液壓頂升導軌4.2 m(3.6 m),固定導軌;拆除最下端附墻裝置,以備下次使用;

流程五:液壓頂升模架系統4.2 m(3.6 m),由N-1段爬升至N段,并完成力系轉換;4 機位平臺底部大梁支腿支撐于核心筒墻體預留洞內,模架系統內外架體頂部連接;

流程六:清理模板,安裝爬架預埋螺桿,預留底部大梁支腿支撐洞,測量定位校正立模;進入N+1段結構施工流程。

4.2 液壓爬架非標準層爬升施工的處理

結構的3~5F為層高5.4 m的非標準層,因此液壓爬升模架擬在第三框結構施工完畢后開始組裝,在第三框結構墻體上埋置安裝固定螺栓。

4~5F總高度為10.8 m,擬劃分為3 次爬升,每次爬升高度為3.6 m。

30F層高4.8 m, 31F層高5.3 m,一次性爬升;模架施工完31F層框后,模架停留在31F層框位置。

利用內爬架平臺,增加斜拉桿加強后,作為31MF樓層梁板施工的支撐架,來完成31MF水平結構施工。

31MF層框,以及32F、33F采用腳手架支撐完成施工。

在33F層框上重新組裝內平臺模架系統,34F層以上進入標準層,層高3.6 m,一次性爬升。59F層高5.4 m,爬升2 次。60F無需爬升便可滿足施工要求。

4.3 核心筒結構施工階段人員垂直交通設計

根據施工需求,在內平臺底部下掛人員交通架,施工人員從電梯通過內平臺下掛的人員交通架可抵達施工作業層。

考慮到施工電梯的安裝高度限制及壓型鋼板樓板作業層滯后因素的影響,設計人員交通掛架高12 m,跨越3 個層高,底部人員進出口與混凝土施工作業層相差6 個層高,滿足電梯同樓層之間的交接。

4.4 剪力墻截面變化的收分處理

核心筒剪力墻外墻厚度有較大收縮變化,由1 000 mm收縮至500 mm,內芯剪力墻厚度分別有600 mm、500 mm和400 mm三種。為此液壓自動模架模板系統也要作相應的變截面收分處理,具體收分的流程如下:

流程一:第N結構段施工完成,進入收分段爬升工藝(墻體截面收分200 mm為例);

流程二:在第N結構段先安裝厚100 mm連接支座板,隨后在其上安裝附墻支座及附墻靴;爬升導軌適當高度,在導軌底部內側面安置50 kN手動式液壓千斤頂(每組爬架兩機位同時安裝);

流程三:頂升50 kN手動千斤頂約70 mm,在頂升千斤頂同時,調節支撐腿螺桿頂緊墻體,使架體傾斜,然后導軌爬升到位,固定導軌;架體沿導軌爬升到位,完成力系轉換;調節承重三角架可調支撐,使其支撐于墻體;

流程四:施工第N+1結構段;養護等強,拆模清理;先后頂升導軌、模架架體到位,此時架體仍為傾斜狀態,進入第N+2結構段施工流程;

流程五:施工第N+2結構段;養護等強,拆模清理;先后頂升導軌、模架架體;

流程六:調節架體支撐腿螺桿,使模架架體以及導軌同墻面平行;調節承重三角架可調支撐,頂升架體到位,完成力系轉換;至此全部完成墻體收分工藝。

4.5 穿越外伸鋼梁的爬升

在核心筒的每個短邊上兩端設置外伸鋼梁,外爬架在施工時,必須要避讓這些鋼梁。

外伸鋼梁處于2 個外爬架單元之間,當外伸鋼梁碰到外爬架時,只需依次打開相鄰外爬架之間的立面翻門,完成外伸鋼梁的依次穿越。立面示意見圖6。

圖6 外爬架穿越外伸鋼梁立面示意

比如爬架附著于N框,施工N+1框混凝土,此時外伸鋼梁處于爬架綁筋操作架,打開此處外爬架單元之間的翻門,在此處臨時設置安全欄桿和安全網,爬架爬升時,只需依次打開翻門,爬升到位做好圍護,當在外伸鋼梁碰撞到外爬架的底平臺前,打開底平臺翻板,以便順利通過。

4.6 高空拆除施工技術

首先要清除臨時施工設備及架體上的雜物 (電焊機、乙炔瓶等),防止在拆除過程中發生高空墜物的事故,然后按以下順序逐一規范操作拆除。

流程一:待第60框結構混凝土養護等強后,拆模;由塔機將模板運至地面;

流程二:液壓頂升導軌5 m,利用塔機將導軌拔出,吊運至地面,導軌須一根一根吊裝;

流程三:將爬架的液壓設備和油管等拆除吊離架體;

流程四:在塔機協助下解除模板操作架同承重桁架間螺栓連接,并與綁筋操作架一起整體用塔機吊運至地面;

流程五:利用塔吊將爬架主平臺及下掛腳手架整體吊起,保持不動;上人拆除附墻裝置;待拆除附墻裝置后,將爬架主平臺及下掛腳手架整體吊運至地面解體。

5 結語

通過對濟南普利中心項目主樓核心筒的施工,綜合闡述了液壓自動爬升模架系統的技術應用。在本次的應用中,取得了非常顯著的技術效果,大大提高了施工效率,使用中經歷冬季施工,標準層施工仍可以達到4~5 d/層;在施工中,模架系統爬升速度快捷,作業環境安全可靠,操作平臺堆載能力較大,滿足了施工的很多需求;架體組合靈活,可以小流水作業,外爬架通過翻板翻門的設置,能夠有效解決穿越核心筒外伸鋼梁施工難題;采用架體傾斜爬升的施工技術,解決了核心筒外墻收分的施工;在內平臺底部下掛人員交通架,較好的解決了施工中的豎向交通問題;該模架系統重復利用構件多,降低了工程投入,取得非常好的經濟效益。

濟南普利中心核心筒液壓爬升模架施工技術,取得了非常成功的應用,完善了超高層混凝土核心筒施工技術,所積累的經驗與技術值得在我國超高層同類工程施工中大力推廣。