基于OPC通信的復雜化工過程仿真實驗平臺設計

李 琦

(大連理工大學遼寧省工業裝備先進控制系統重點實驗室,遼寧大連 116024)

基于OPC通信的復雜化工過程仿真實驗平臺設計

李 琦

(大連理工大學遼寧省工業裝備先進控制系統重點實驗室,遼寧大連 116024)

針對復雜化工過程操作實驗成本較高和危險性較大的問題,設計了基于OPC通信的虛擬仿真實驗平臺。利用西門子WinCC組態軟件開發了實驗平臺的操作界面,復雜過程模型采用Matlab編程實現,基于OPC通信接口實現了Matlab和WinCC軟件之間的通信。實驗結果表明,該仿真平臺具有操作直觀、模型精度高、參數調整簡單等特點,并可為先進控制算法的設計提供支持。

化工過程;仿真平臺;OPC通信;組態軟件

化工工業生產過程裝置往往比較復雜,其過程動態操作實驗存在著成本較高、操作周期較長、對某些裝置的操作存在著一定的危險性等問題。如何讓高校學生參與化工過程操作訓練,提高他們對工業過程操作和控制的理解顯得尤為迫切。開發計算機仿真軟件不僅可以提供數量充足和高質量仿真實驗設備,還可以節約大量資金和節省寶貴的實驗時間,并且沒有危險性,因而得到了國內外學者的廣泛關注[1-3]。

催化裂化裝置是典型的復雜化工工業生產過程裝置,它是以重油為原料,生產汽油、柴油、液化氣等輕質石油產品,是重質油輕質化的一項重要煉油工藝。催化裂化裝置在煉油工業中占有極其重要的地位。

反應再生系統是催化裂化裝置中的核心設備,工藝流程復雜,具有高耦合、非線性等特點,是催化裂化裝置動態建模與仿真實驗平臺開發的難點之一。對此反應過程,研究者提出了不同的集總模型[4-8],然而模型集總數的增加也導致模型的復雜性和參數估算工作量倍增。目前,兩段再生工藝逐步得到了應用。由于兩段再生工藝機理更加復雜,原有單段模型不能簡單套用,于是研究人員提出了新的兩段再生模型[9-11]。

本文借鑒了目前比較成熟的催化裂化動態模型,建立了五集總反應動力學模型和并列式雙器兩段再生器模型[11],采用Marquardt改進算法進行動態模型參數估計,利用4階Runge-Kutta法對模型求解。在建立模型的基礎上,采用OPC技術,結合WinCC和Matlab各自的優點,創建了兩段再生催化裂化反再裝置仿真實驗平臺,為這一裝置的動態操作實驗及控制系統算法設計奠定了基礎。

1 反應-再生系統的動態建模及仿真

某石化企業應用的并列式雙器兩段再生的反再裝置如圖1所示,其反應-再生系統由提升管反應器和并列式雙器兩段再生器組成。

圖1 并列式雙器兩段再生的反再裝置

原料和回煉油混合后被噴入提升管同催化劑均勻接觸,迅速反應上升至出口時,油氣與催化劑被分離。待生催化劑順序流過第一、第二兩段再生器進行燒焦再生。第一段再生是在較低的再生溫度(660~690℃)下將催化劑上的部分碳和全部氫燒掉,這樣就降低了第二再生器的水蒸氣分壓。雖然第二再生器溫度(720~760℃)比一再高很多,但由于基本上沒有水蒸氣存在,因而使催化劑免于水熱失活,能很好地保持催化劑的活性和選擇性。各段都有獨立供應的主風,兩段煙氣不經混合各自排出裝置。再生催化劑再回到反應器中參與反應,依此循環。

考慮到集總數增加造成的復雜性和估算參數工作量倍增,基于物料衡算、熱量衡算和裂化反應動力學,建立了五集總反應動力學模型[11]。五集總反應網絡如圖2所示。對原料未轉化率、產品產率、催化劑含焦量、反應溫度建立擬穩態模型。然后,基于物料衡算、熱量衡算和再生反應動力學,建立并列式雙器兩段再生器模型,對催化劑含碳量、催化劑含氫量和再生溫度建立動態模型,而對煙氣組成建立穩態模型。考慮密相床結構和流化狀況,一段再生器采用兩個CSTR串聯模型進行模擬,二段再生器密相床采用一個虛擬的CSTR模型進行模擬。在提升管反應器的模型中存在未知的動力學參數,為了優化模型、提高預測的精度,采用Marquardt的改進算法來估計參數。

借助Matlab優秀的計算能力,筆者利用4階Runge-Kutta法對該機理模型求解,得出原料油氣在提升管反應器內流動方向的各個集總組分分布圖,如圖3所示,更多仿真結果見參考文獻[11]。

圖2 催化裂化五集總反應網絡

圖3 反應器各集總組分濃度分布曲線

2 催化裂化動態仿真實驗平臺的開發

2.1 基于OPC的WinCC與Matlab實時通信

為了將模型直觀化、實用化,提供一個逼真的交互式虛擬仿真環境,建立了催化裂化仿真平臺。該仿真平臺以組態軟件WinCC為操作界面,動態數學模型建立在Matlab中。雖然WinCC具有圖形功能豐富、易開發、可以和硬件通信等優勢,但它的計算能力較弱,難以實現復雜運算。而Matlab操作界面雖然簡單,但其具有強大的計算能力。考慮二者的特點,利用OPC的動態數據交換技術實現WinCC和Matlab軟件的無縫連接,使兩者發揮出各自的優勢,協調工作[12-13]。

Matlab和WinCC基于OPC技術的數據交換的步驟如下:

(1)選擇WinCC作為服務器,因為它既可作服務器,又可充當客戶機,而Matlab只能作為客戶機;

(2)設置服務器名、組對象和項目名;

(3)在Matlab中定位使用的OPC服務器,創建數據存取對象和服務器連接:

(4)創建OPC數據存取組對象,并增加相應項目(OPC數據結構見圖4);

(5)設置數據的保持間隔和次數;

(6)讀取或寫入數據。

圖4 OPC DA結構圖

這樣,Matlab通過其建立的組對象和項目名對WinCC服務器上設置的初始參數進行實時訪問,代入模型中運行,同時將運行的結果傳入WinCC服務器中輸出顯示。整個通信過程如圖5所示。

圖5 Matlab與WinCC的通信連接

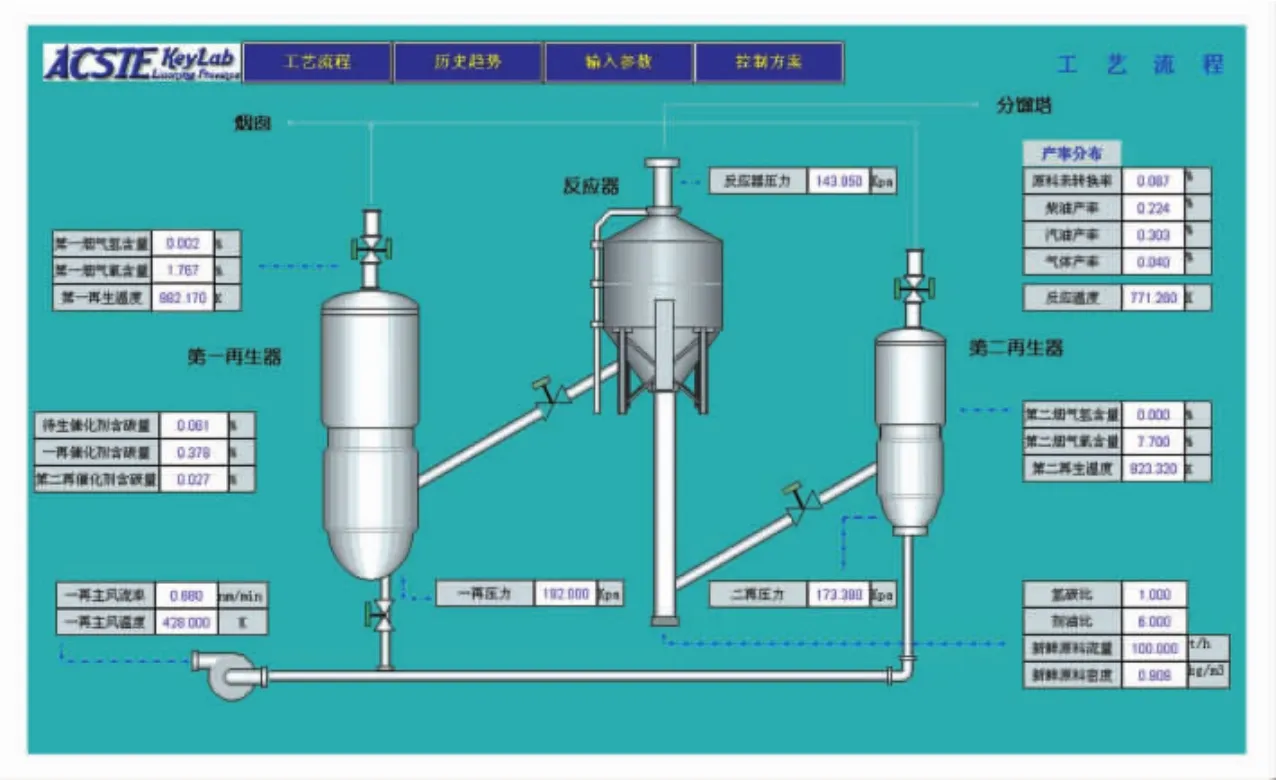

2.2 WinCC仿真操作設計及應用

在WinCC上組態了催化裂化仿真平臺的操作界面,如圖6所示。該平臺具有五大功能:

(1)登錄用戶管理功能:登錄及修改參數需要密碼,對不同用戶有權限限制;

(2)工藝流程動態顯示功能;

(3)參數設置:對19個重要的原料、設備及操作參數進行設置,可觀察參數變化對系統輸出的影響;

(4)實時和趨勢顯示功能:有數值和曲線2種顯示方式,對重要參數進行實時顯示和趨勢顯示;

(5)控制方案的選擇和研究:可選擇常用的PID控制方案、對PID參數進行設置,也可以對先進控制方法(例如預測控制算法)進行研究比較。

圖6 催化裂化工藝操作主界面

整個仿真系統以OPC技術為核心技術,以催化裂化反再裝置模型為基礎,在原料性質和操作變量改變的情況下,實時、直觀地顯示出模型的計算結果,可以讓高校學生參與化工過程操作訓練,提高他們對工業過程操作和控制的理解,并為學習先進控制算法的應用提供技術支持和理論指導,滿足現場設備不允許操作時的系統動態性能研究。

3 結束語

針對某石化企業的催化裂化兩段再生新工藝,通過機理分析的方法,在Matlab中建立了并列式雙器兩段再生提升管反應-再生系統的動態數學模型。在此基礎上,成功地實現了Matlab和WinCC的OPC通信,建立了兩段再生的催化裂化仿真平臺。該平臺界面友好、實用性強,可以靈活地進行拓展開發,有利于提高學生對復雜工業過程操作的理解和創新能力培養。

(References)

[1]梁莉.過程控制仿真實驗系統的開發[J].實驗技術與管理,2005,22(4):81-83.

[2]Theologos K N,Nikou I D,Lygeros A I,et al.Simulation and Design of Fluid Catalytic-cracking Riser-type Reactors[J].AIChE Journal,1997,43(2):486-494.

[3]祝磊,雷建軍,王桂榮,等.RSView32和MATLAB之間的通訊[J].微計算機信息,2003,19(2):58-59.

[4]羅雄麟,袁璞,林世雄.催化裂化裝置動態機理模型Ⅰ反應器部分[J].石油學報:石油加工,1998,14(1):1-4.

[5]丁福臣,周志軍,李興.催化裂化五集總動力學模型參數估計[J].煉油設計,2005,5(4):52-55.

[6]羅雄麟.兩段提升管催化裂化裝置動態模擬與穩定性分析[J].石油學報:石油加工,2007,23(4):54-62.

[7]陳俊武,曹漢昌.催化裂化工藝與工程[M].北京:中國石化出版社,1995.

[8]Gupta R K,Kumar V,Srivastava V K.A new generic approach for the modeling of fluid catalytic cracking(FCC)riser reactor[J].Chemical Engineering Science,2007,62(17):4510-4528.

[9]羅雄麟,袁璞,林世雄.催化裂化裝置動態機理模型Ⅱ再生器部分[J].石油學報:石油加工,1998,14(2):1-4.

[10]黃景成.催化裂化的兩段再生及在國內的應用[J].石油煉制與化工,2004,35(4):34-37.

[11]李琦,張驚端,邵誠.催化裂化反再系統動態建模與仿真研究[J].石油化工高等學校學報,2010,23(4),89-93.

[12]李二超,劉微容,李煒.基于WinCC和Matlab的一種簡單在線仿真方法[J].實驗技術與管理,2008,25(3):69-72.

[13]朱凌云,林琳.基于WINCC的PLC控制系統仿真平臺設計[J].實驗室研究與探索,2010,29(5):49-53.

Design of simulation experimental platform for chemical process based on OPC communication

Li Qi

(Liaoning Key Lab of Advanced Control Systems for Industry Equipment,Dalian University of Technology,Dalian 116024,China)

According to the high cost and risk problems of the complex chemical process operation,a virtual simulation platform is designed based on OPC communication.The interface of the platform is developed using Siemens WinCC configuration software.The complex process model is developed using Matlab programming,then the OPC communication is used to realize the communication between Matlab and WinCC configuration software.The experimental results show that the simulation platform has the characteristics of easy operation,high precision of the model,and the parameter adjustment is simple,and it can provide support for the design by using the advanced control algorithm.

chemical process;simulation platform;OPC communication;configuration software

TP273

A

1002-4956(2014)1-0098-03

2013-05-28

大連理工大學教改基金(MS201388);中央高校基本科研業務費專項基金

李琦(1979—),男,湖南邵東,博士,講師,研究方向為復雜工業過程建模、軟測量和先進控制技術.

E-mail:qili@dlut.edu.cn