φ2800×27000重灰煅燒爐系統的改造

郭鳳玲,劉振明,曹 杰

(陜西延長石油興化化工有限公司,陜西 興平 713100)

我廠聯堿裝置設計能力30萬t/a,其中重質堿20萬t/a。2012年1月投產運行。重灰系統的重質堿煅燒爐一直存在出堿不暢的問題,主要表現在爐頭料面高、主機電流高而導致頻繁跳車。為了解決這一棘手問題,與煅燒爐廠家多次溝通,外派技術人員考察學習,派專人留守現場掌握第一手資料,為后續煅燒爐系統的改造提供了可靠的技術依據。

φ2800×27000自身返堿蒸汽回轉重質堿煅燒爐設計能力為700t/d,加熱面積為2 700m2。

1 煅燒爐出堿不暢的改造

1)在爐頭預混段增加了10塊長1~1.2m,高為350mm的推料螺旋板(如圖1),目的是為了增加物料向爐內方向移動的推力,從而使重灰爐爐頭物料料面下降,降低了重灰爐的負荷,保證了重灰爐的安全運行,達到了提高重灰煅燒爐生產能力的目的。

2)在爐內加熱管管架板上加裝18塊長1.5m,高350mm的推料螺旋板(如圖1)。這18塊推料螺旋板分別裝在爐內6組管架板上,每組管架板上加裝3塊,目的是加快物料在隨爐體回轉過程中向爐內加熱段、分解段、成品段推移的速度。

3)爐尾出堿閥靠近爐尾端加裝2塊400mm×400mm的擋料板,增加瞬時出堿量。

圖1 加裝兩組推料螺旋板后設備簡圖

經過對煅燒爐爐內的改造,煅燒爐出堿不暢問題得以解決。但當煅燒爐出堿正常后,隨后就暴露出煅燒爐的生產能力上不去。按煅燒爐銘牌設計能力700t/d,對應調頻絞刀每小時應在36Hz。實際生產過程中調頻絞刀僅能維持在15Hz以下,也就是說日產只能達260t,且生產時間只能維持10h以內,不然就會因煅燒爐冒正壓,爐氣系統堵塞煅燒爐無法正常作業而被迫停車處理。

2 爐氣系統改造

1)將水合機出氣口由進爐氣豎管改至進重灰爐氣洗滌塔(即橫管)入口處。

由于重灰爐氣溫度一般控制在110~120℃,而水合機出氣溫度在85~95℃。較高溫度的爐氣與較低溫度的水合機出氣相混合,使爐氣中的飽和蒸汽冷凝成水,這些冷凝水與爐氣中的堿塵相混合,形成堿結疤而堵塞爐氣管道及水合機出氣管,嚴重時將水合機的出氣口與爐氣豎管相接處堵死,導致DN500的爐氣出氣管僅剩φ38的孔,最終因水合機、煅燒爐出氣不暢冒正壓無法作業而停車處理。為此對水合機的出氣管道進行改造。改造前后簡圖如圖2。

圖2 改造前后簡圖

2)對原洗滌水噴頭進行改造。

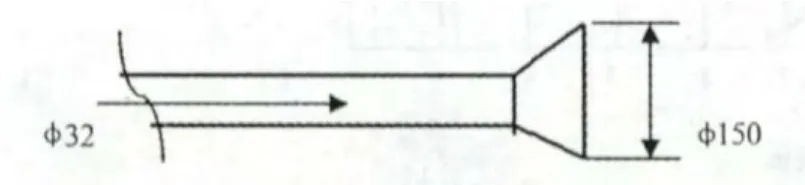

原洗滌水管安裝在橫管內,管徑為φ32,噴頭形狀如圖3。

圖3 噴頭形狀

噴頭直徑為φ150,孔徑為φ4,開孔數大約在1 000個左右。它的作用是將爐氣降溫并洗滌帶出的堿塵,保證爐氣系統暢通,使煅燒爐在微負壓狀況下作業。但由于噴頭的形狀和安裝數量使得洗滌效果不佳(壓頭小流出的水成束狀,導致洗滌面積小),造成DN400的爐氣橫管頻繁堵塞,煅燒爐不能正常作業。針對以上情況對洗滌水噴頭及數量進行改造。

圖4 改造后的噴頭形狀及橫管內安裝

將φ38的鋼管進行縮口至孔徑為φ10的,然后在距縮口端10mm處焊接φ80的鋼板。洗滌水流經縮口壓力迅速提高,壓頭增大,經φ80的擋板洗滌圓半徑擴大,橫管內的堿塵得以徹底洗滌且無積存。原來洗滌噴頭為單頭,為了增大洗滌面積改為雙頭且安裝不在同一條線上,使得洗滌效果更好。下一步有機會將在靠近爐氣入口處加裝一小型噴頭,對爐氣入口處加以洗滌,消除結疤,穩定爐氣系統運行,提高煅燒爐生產能力。

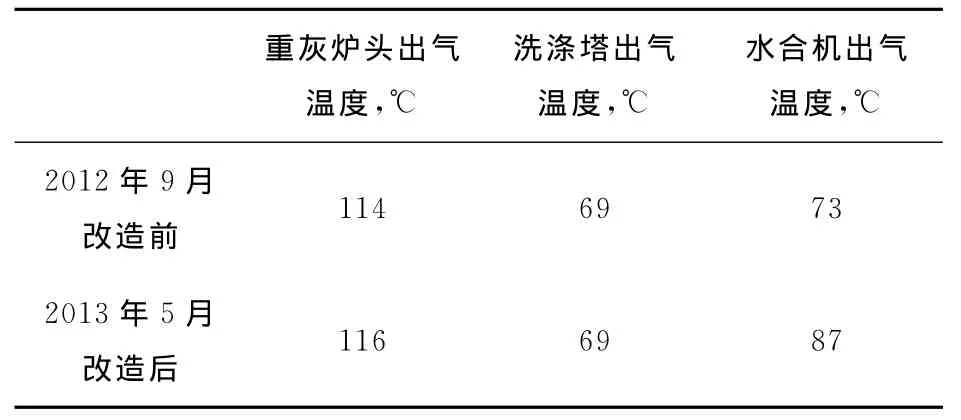

表1 爐氣系統改造前后數據

由以上數據表可以看出:改造后爐頭出氣溫度及洗滌塔出氣溫度的變化較小,但水合機的出氣溫度上升了近10℃,達到了工藝要求,這樣更利于水合機的長周期運行,保證了重質煅燒爐的安全穩定運行,提高了煅燒爐的生產能力。

3 結 語

經過以上改造,重灰煅燒爐系統在這半年運行基本正常,日產達500t,爐氣橫管除噴頭的反向300mm處有少量結疤外,其余部分無任何結疤。爐氣系統的穩定運行保證了煅燒爐的正常作業,也使得煅燒爐的生產能力有所上升。下一步我們將圍繞日產700t來做進一步改造工作。