全廠實時數據庫系統的技術改造

劉志韜,常思聰

(1.大化集團大連碳化工有限公司,遼寧 大連 116610;2.大連大化工程設計有限公司,遼寧 大連 116023)

1 改造前系統狀況

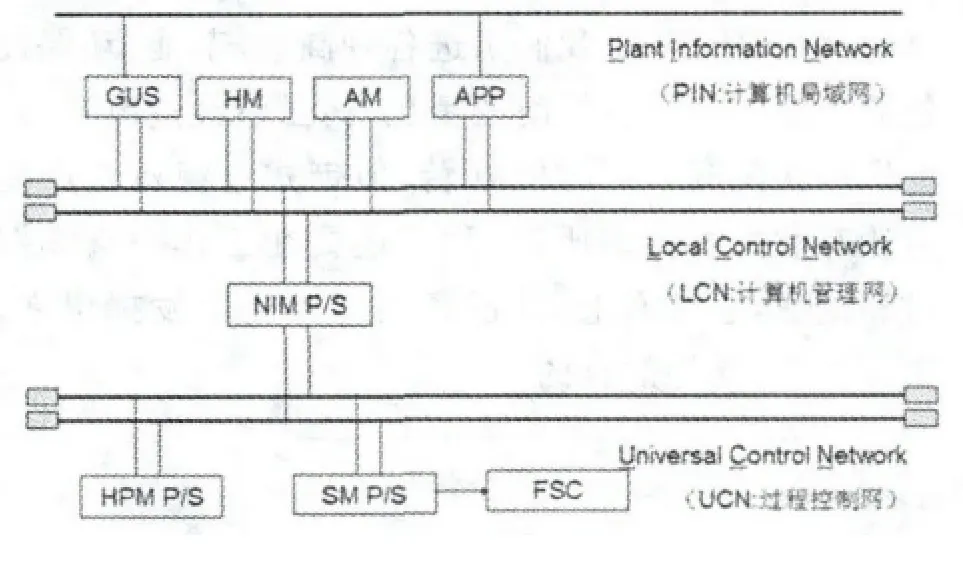

我廠于2006年從美國Honeywell公司購買TPS一套,TPS全稱Totalplant Solution全廠一體化解決方案,是在原有的TDC3000系統上升級而成,是第一個將整個工廠的商業信息系統與生產過程控制系統統一在一個平臺上的自動化系統。特點為:它基于MS Windows NT工作站,它擁有NT的更多功能且靈活易使用。TPS將各種技術集成在一起,包括:Windows NT操作系統,OLE公共軟件,ODBC公共數據庫技術等,TPS提供唯一的人機接口,即GUS,GUS是基于 Windows界面,并且TPS采用安全的工業網絡。

圖1 TPS系統網絡結構

我廠的TPS系統集成的數據庫存在問題:

1)數據保存的容量小、數據精度低。

集散控制系統自帶的歷史數據庫過小,并且歷史數據不能按照原始數據精度保存。目前的數據庫滿足不了生產要求(尤其對變化迅速的壓力、流量、位移、振動等參數),這樣對生產過程及工藝指標的分析尤其是故障及事故原因分析帶來了不利。

2)生產和管理數據不能互利互用。

我廠信息化程度還是停留在滿足各生產控制系統的孤立應用層面上,管理層的數據來源單一且缺乏足夠的數據信息。信息化的客觀要求,必須將生產控制系統與企業信息管理系統集成起來,采集所有的生產數據,并且要求數據要有較強的實時性,實現信息集成與決策。

2 搭建全廠實時數據庫系統

2.1 El系統介紹

EI能夠解決生產控制系統與經營管理系統之間的“數字鴻溝”。為企業提供實時和歷史的數據管理,以便發現生產過程中存在的問題,及時指導生產,從而實現生產、管理一體化。

2.2 硬件的組成

搭建實時數據庫所需材料如下:

1)工業用超5類網線800m。

2)24口交換機2臺,一臺是連接EI服務器和DCS數據源,一臺是連接局域網客戶端。

3)EI服務器一臺,包含2臺主機,分別為主機1和主機2,主機1負責采集DCS數據,主機2負責上傳由主機1所采集的數據,2臺主機之間由一個物理網閘連接,由于主機2是連接外部局域網,這樣做的好處就是防止外部局域網對分布式控制系統造成的干擾或數據倒流影響操作。

4)單向物理網閘一個,嚴格控制數據的流向。

5)EI數據庫軟件一份。

我們用網線把TPS系統的GUS站與實時數據服務器的主機1連接,并且用網線把主機2與單位的辦公局域網連接,通過辦公局域網來訪問主機2上的數據,用一個管控單向物理隔離網閘,連接主機1和主機2。在此處使用單向物理隔離網閘是非常有必要性的。

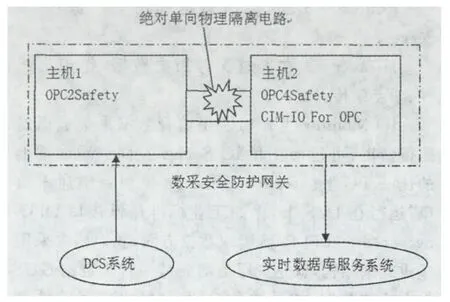

管控單向物理隔離網閘稱數采安全防護網關,以下簡稱網關機,工作原理如下:

數采安全防護網關內置兩臺主機之間,從主機1到主機2是絕對單向物理隔離電路,從物理層進行了隔離,信息只能從主機1單向傳輸到主機2,從根本上杜絕了病毒和惡意攻擊。該設備具體工作流程如下:主機1的一個以太網口連接DCS系統,主機1運行OPC2Safety程序,OPC2Safety通過OPC協議從DCS系統獲取的實時數據發送到絕對單向物理隔離電路上,如果DCS系統沒有OPC Server軟件,則可以在主機1上安裝一套該DCS系統的OPC Server軟件,主機1和DCS系統之間可以通過TCP/IP進行通訊,主機2的一個以太網口連接實時數據庫服務器,主機2運行OPC4Safety程序,OPC4Safety從絕對單向物理隔離電路上接收到從主機1發送過來的DCS系統實時數據,包裝成OPC Server,將OPC4Safety中的實時數據通過網絡傳輸,并且寫入實時數據庫服務器中。

2.3 軟件介紹及調試

實時數據庫軟件包EI中2個基本模塊:數據采集接口軟件模塊IO MANAGE和實時數據應用軟件模塊Package,主要功能如下:

1)生產實時監控:橫向集成工廠的開放控制系統(DCS/PLC/SCADA),瀏覽及監控整個流程過程中的實時數據,實時監控生產情況和設備運行情況。通過C/S和B/S分別實現了實時、動態、立體流程圖的組態和瀏覽;方便快捷地查詢實時數據;可在同一幅畫面內畫出幾個任意位好的歷史數據變化趨勢曲線;提示并顯示實時報警,可查詢歷史報警。

圖2 數采安全防護網關工作原理

2)歷史數據存儲:可以存儲數據庫可接受的任何類型的實際數據,并使用先進的儲存算法,對數據進行二次壓縮處理,大大節省了存儲空間。

3)歷史數據檢索:使用獨特的數據結構,系統在很短時間內完成訪問一年乃至幾年的數據。

4)實時數據采集:從生產現場自動采集控制系統(DCS/PLC/SCADA)的實時數據,將數據傳輸并存儲到實時數據庫中。

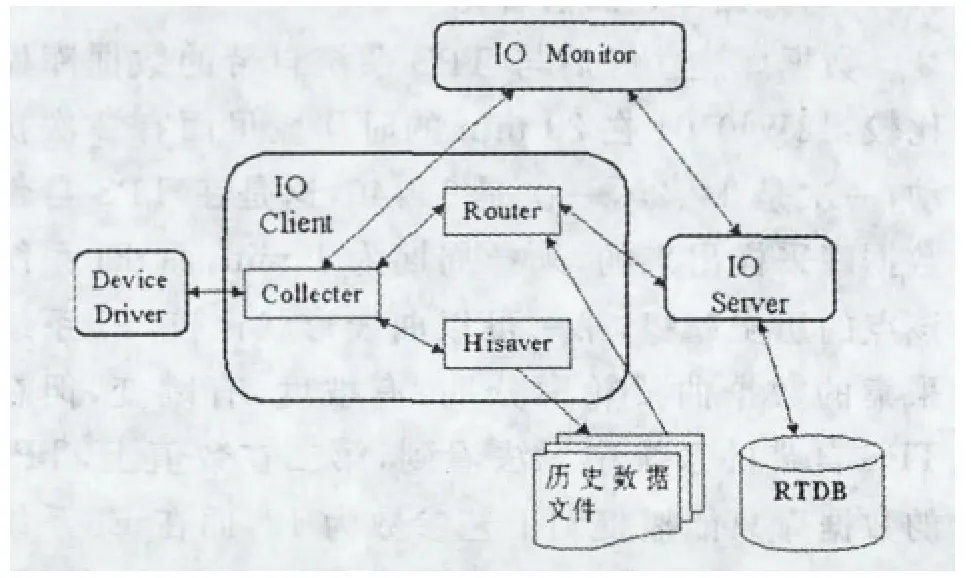

數據采集接口軟件模塊IO MANAGE是針對各種實時數據庫系統(PI、IP21等)和DCS、PLC等數據源之間的進行實時數據通訊的工具。IO主要包含IO Server服務器和IO Client客戶端兩個部分。

圖3 實時數據采集

IO Server運行在實時數據庫服務器上,主要功能是把數據庫的位號信息和數據請求傳遞給IO Client,并把IO Client發送的數據寫入數據庫。IO Client的主要功能是根據需求取得實時數據,它主要由以下三個程序組成:

Collecter——DCS等數據源進行通訊取得實時數據;

Router——發送實時數據和歷史數據給IO Server;

Hisaver——在本地保存歷史數據,作用是緩存、斷點續傳。

IO Monitor主要功能是監視數據采集通訊的運行情況,可運行在和IO Server在同一局域網上的任一PC上。Device Driver為控制系統通訊接口,運行在DCS上,比如工業標準通訊接口OPCServer等。在向DCS讀取數據方面,我們要求采用多重冗余結構,就是說服務器先從一臺指定的GUS站上讀取數據,如果這臺GUS站掉電或者特殊情況無法讀取數據時,軟件自動跳到相鄰的GUS站上,保證數據源不缺失。

3 效果及展望

3.1 數據庫安全測試

在數據庫建立起來之后,安全性是首要進行測試的,在數據庫正常采集數據的同時,對DCS系統有沒有干擾是我們尤為關注的,也就是對管控單向物理網閘的可靠性測試,經過長達半年歷經數次開車后,管控單向物理網閘很好完成了作用,對DCS系統毫無影響。

3.2 與數據庫建立前對比

數據庫建立好后與TPS系統自帶的數據庫做比較:12WI0101在20min的時間段里面有2次擾動,一次是14:25,一次是14:40,這是在 TPS自帶數據庫采樣出來的,采樣周期為1min,而EI系統該點的歷史趨勢,第一可以曲線形狀比較,EI系統采集的數據曲線輪廓分明,有坡度,有跳變,但在TPS自帶的系統中無法看到,第二在數值上,TPS的數據庫只能捕捉到工藝參數為12,而在EI系統中捕捉到20,這是由于TPS數據庫采集周期過長導致,根本沒有采集到12WI0101點跳變到20后,又回落到11的過程。12WI0101在14:40擾動的EI數據庫截圖,能明顯能看出,在14:40附近有2次擾動,但TPS自帶數據庫只采集到一次,并且曲線輪廓細節也差很多。

在經過半年后看了下數據儲存空間的大小,我們的數據存儲盤為500GB,按照當時存儲空間推算,我們7000點的數據量至少能存儲1年半以上,如果想更長時間存儲更多的數據量可以選擇更大容量的硬盤,擴展非常方便。

3.3 實時生產數據在我公司的應用

對我公司而言,其直接應用效益體現在:

1)解決DCS數據庫過小的缺陷。集散控制系統自帶的歷史數據庫過小,并且歷史數據大都不能按照原始數據精度保存。在實際生產中由于數據量非常大,刷新速度快,在DCS的歷史數據庫長期保存全部實時數據非常困難。使用EI系統后,保存數據的頻率最快可以達到秒級,保證最大程度上反映現場實際工況變化情況。

2)通過對工藝歷史數據的分析對比,以及關鍵性能指標變化趨勢分析,工藝員以及設備員可以對生產情況進行分析,找出生產瓶頸,提出解決方案,優化生產,提高效益。

3)由于原料、成品罐區和其他生產裝置的實時生產數據都已經實現上網,通過信息集成,調度部門能及時得到生產過程的狀態反饋信息,使生產調度擺脫過去通過電話和操作記錄來指揮生產的管理方式,可以隨時監視生產過程,即時發出調度指令,從而對生產做出調整,降低生產成本、降低物耗。

4)對生產中的數據加以利用,彌補了工廠的信息斷層,將分散的信息資源集成起來,數據真實、共享,建立良好的系統監控機制。

3.4 不足及展望

在我公司信息化過程中,EI實時數據庫以及對EI數據庫的二次開發還存在如下的一些問題需要進一步的研究、探討和嘗試:

EI系統的二次開發功能需要進一步完善,先進控制和PID參數自動優化等功能需要建立,使系統能夠實時調整工藝參數,使生產過程處于優化狀態。

數據服務器的負荷還需進一步降低。

[1] Honeywell Inc.Process History Database System Manual USA:Honeywell International Inc.June 2004

[2] Honeywell Inc.PHD OPC Server User Guide USA:Honeywell International Inc.June 2004

[3] 王常力,羅安.分布式控制系統設計與應用實例[M].北京:電子工業出版社,2004