404 Not Found

404 Not Found

ZF6200-16/32型大傾角低位放頂煤液壓支架應用與改進分析

孫建立

(開灤集團設備管理中心,河北 唐山 063000)

1 概述

隨著唐山礦的煤層賦存條件變化,煤層傾角變大,大傾角低位放頂煤技術的推廣、使用,拓寬了綜合機械化開采厚煤層的適用范圍。當然大傾角低位放頂煤支架在井下工作面生產工作過程中,也顯露出許多不足之處,現在加以改進是保障其正常運行和安全性要求的重要措施。

2 山礦T2292工作面ZF6200-16/32大傾角低位放頂煤液壓支架故障分析

2.1 使用過程中常見的液壓系統故障分析

現在在井下使用過程中經常容易出現操縱閥高壓串液,立柱降柱慢、或不能降柱,推溜移架困難,放煤動作不靈活等現象發生,之所以出現此類故障,是與系統供液流量不足,由此引發壓力下降,回液背壓高等關系較大。

2.1.1 造成操縱閥串液和部件動作不靈活的原因

唐山礦在使用ZF6200-16/32型支架過程中,操縱閥高壓串液數量較多,這與操作閥的連接方式和每組操縱閥的數目多有直接關系,如果按流體力學分析,在液壓技術上,是受液壓沖擊現象過多所影響,該現象在水力學中稱水錘現象。操縱閥在操作過程中,通過操作閥管路的液體流速一定時,突然停止操作,關閉閥門,此時管道出口流速變為零,此處管道內的油液失去動能轉變為壓力能而使出口壓力驟然升高,升高的壓力向閥的進液口端傳遞,如此的循環往復,使管內的壓力發生壓力震蕩,造成操縱閥和液壓元件的損壞,使操縱閥產生高壓串液而引發系統流量不足、壓力下降。

部件動作不靈活主要表現在立柱降柱慢或不降柱(常見的是后立柱)、推溜和移架困難,其主要原因為:一是操作閥串液數量多,使流量、壓力達不到要求;二是產生的回液背壓大,使立柱升柱緩慢、不降柱,移架移不動等故障,原因是此立柱的升柱腔面積與立柱的環形腔面積比差為11:1如果要形成迫降,高壓液的壓力必須要超過升柱腔液體壓力(回液背壓)的11倍以上才能降柱。

式中:F1—升柱腔推力 P1—升柱腔油液壓力 A1—升柱腔面積 F2—環形腔推力 P2—環形腔油液壓力 A2—環形腔面積

2.1.2 造成系統流量不足和壓力降低的原因

圖1

系統流量、壓力達路有一定的系數,液壓支架的供液、回液和架間的管路是固定的,采煤工作面的乳化液在管路中流動呈紊流狀態,在正常生產過程中會產生沿程壓力損失和局部壓力損失。沿程壓力損失是由于管壁阻力和液體內摩擦阻力,引起液流壓力沿流程逐漸降低而產生的。局部壓力損失是液流在通過各種連接零件、彎頭、閥體、過濾器等產生的。操縱閥、千斤頂油缸串液嚴重、管路漏液,造成的流量和壓力損失和回液背壓,即使增加增大乳化液泵站的供液流量也不能有效的解決上述故障。

造成供液系統流量不足和壓力降低的另一個原因,操作人數多,在正常采煤情況下,但必須具備相應人員進行移架、放煤等操作,常規為兩人操作推溜、移架,兩人操作放煤、落煤,如果是操作人數多,且四人同時操作,加之操縱閥串液嚴重,便造成系統流量嚴重不足、壓力降低、回液背壓增大。

2.1.3 造成回液背壓增大的原因

ZF6200-16/32型液壓支架回液系統背壓大,與上述操縱閥串液、千斤頂油缸串液等因素引發的原因之一,管路內徑的大小是可以改變回液背壓的大小,但是支架管路已經決定回液通路,過流截面A已經確定,如果要流量Q增大,其流速υ也跟增大,式υ=Q/A。因此回液產生背壓增大。多人操作也致使上式中流量Q增大,也會增大回液背壓。

2.2 使用過程中常見的結構件故障分析

大傾角放頂支架與普通放頂煤支架相比,結構設計、使用材質等要求較高,為此在使用過程中出現了抬底千斤頂出滑道、拉后溜耳軸折斷等問題。

2.2.1 造成抬腳千斤頂出滑道、脫位的原因

在此工作面生產中抬腳千斤頂先后都出現了出滑道、脫位、定位螺絲掉的情況,通過分析,主要原因在于抬腳槍底套與軌道左右間間隙大。底套總長為340mm,滑道間距離為370mm,即左右間隙為30mm,而兩側滑道寬度均為20mm,最大接觸面為10mm。底套前后寬度為50mm,軌道前后寬度為55mm,即前后間隙為5mm。在傾斜工作面移架過程中,先抬腳,后移架,抬腳頂受一定的扭轉力,由于間隙較大造成出滑道、脫位。在實際操作過程和定位螺絲損壞程度看是抬腳千斤頂先出滑道、脫位后,改變了滑動軌跡,使其不但受到軸向力,還受到更大的徑向力,致使中間定位螺絲脫落甚至折斷。

2.2.2 造成拉后溜耳軸折斷的原因

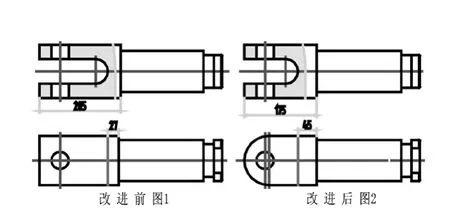

拉后溜的耳軸在使用過程中不斷出現折斷問題,首先是耳軸長且不是圓弧面,在生產過程中容易相互擠壓折斷;其次是經過分析和測試硬度是HRC35-40,材質硬度高、韌性差;第三是上下兩個耳朵的連接部分的壁厚為27mm ,連接強度不夠。

3 ZF6200-16/32大傾角低位放頂煤液壓支架在生產實踐中改進措施

3.1 液壓系統改進措施

3.1.1 改造供液系統

根據上述情況分析,如果將該支架的供液管路系統進行改造,現是雙供、雙回方式,供液管路為DN25、回液管路為DN32,將供液管路和回液管路分別加粗為DN32、DN40,這樣在流量一定的情況下增大過流面積,從而降低流速,減小回液阻力。

現是主、副閥共用一條供液、回液管路,將主閥、副閥分離,在整個工作面支架中鋪設兩條高壓膠管,一條φ20mm、一條φ25mm分別作為副閥的供液管路、回液管管路,形成副閥供液系統,將原來的供液系統僅供主閥使用,變成兩閥分別供液、回液的系統,減小閥組間的相互影響,避免水錘現象發生。

3.1.2 減小液壓沖擊,消除背壓阻力

在實際工作中,如果出現有使用的乳化液泵站流量偏小,且不能滿足支架在短時內用液量大時,可在工作面的入口和出口加裝容量大些的蓄能器,如果支架和其他條件允許,亦可在每組操縱閥的高壓入口處加裝小容量蓄能器,一是能調節補充流量;二是減小并吸收由操縱閥關閉產生液壓沖擊現象帶來的壓力峰值,延長操縱閥的使用壽命。

為解決降柱慢問題,在立柱的進液上加裝定向交替閥使降柱回液不經過操作閥而直接進回液,減小了操作閥的液壓沖擊,解決了立柱的背壓問題。

3.1.3 改進操作,加強液壓系統管理

優化操作工序,分段操作,減少同時操作,加強檢修,及時更換串液、漏液的閥組、各種千斤頂,盡可能的減少流量和壓力損失。

按有關液壓支架的技術標準,如工作面系統允許泵站應盡量安裝在下順槽,使回液管路總是保持敞開的,以便千斤頂、立柱回縮而來的工作液能暢通回流,如果回流阻力每增加1MPa,那么高壓液的壓力要相應提高幾倍以上,才能使支架正常工作。受工作面布置影響T2292工作面泵站位置比較合理,但有的工作面泵站位置與工作面支架位置落差很大,如T1452工作面,可在回液管路低點加裝多級泵或循環泵,來減小回液阻力,從而減小回液背壓。

3.2 結構件改進措施

3.2.1 改進抬腳千斤頂的底套和更換定位螺絲

經過分析論證造成此問題原因在于抬腳槍底套與軌道左右間間隙大,將原底套總長為340mm,加長到360mm,左右間隙縮短為10mm,間隙縮小20mm,將最大接觸面增大到30mm;底套前后寬度保持不變。定位螺絲由目前的為M24×80的螺絲更換成M30×80的螺絲,增加鏈接強度。

3.2.2 改進拉后溜耳軸材質,增加厚度

改進后耳軸材質仍然選用較好的30CrMnTi,將其硬度降低、增強韌性,硬度由HRC35-40降到HB240-320,耳軸縮短30mm,并采用圓弧端面,上下兩個耳朵的連接部分的壁厚在保持安裝移溜頂的孔中心距不變的情況下加厚,由原來的27mm加厚到45mm,改進前與改進后如圖1。

4 改進后效果

供液系統改進后,實現主、副操縱閥操作互不不影響,有效的解決了操縱閥串液、液壓件動作不靈活、流量不足、背壓大等故障,避免了降柱慢、推溜移架困難、放煤動作不靈活等工作,同時也減少因操縱閥操作帶來的液壓沖擊現象的擴大,使操縱閥和其他液壓零件的損壞率將下降,也使維修更方便,更安全。自改造液壓系統后,運轉六個月未發生原來的故障,故障率降低了80%以上,更換液壓件頻率也大大降低。

通過加長抬腳千斤頂的底套和更換定位螺絲后,有效的避免了其出滑道、脫位的問題;耳軸改進后,由原來的每天壞14個的記錄,下降到每月壞1-2個,折斷率也大大降低。

結語

綜采工作面正常的工作及其生產能力的發揮受液壓支架的故障影響極大,而且頂板事故也可能會伴隨著液壓支架故障發生而發生,這樣就會嚴重阻礙安全生產。在以后的工作中不斷的加強對液壓支架故障的各種原因分析、控制,并對其進行總結,提出了一些常用有效的液壓支架故障的處理方法,以便開采工作快速、安全、有效地開展,真正達到安全高效生產。

[1]王國法,等.高效綜合機械化采煤成套裝備技術[M].徐州:中國礦業大學出版社,2008.

[2]大傾角厚煤層走向長壁綜放面頂煤破碎及移動規律[J].煤炭工程,2009(04).