基于三維井眼軌跡的內襯管防偏磨技術研究

劉漢成,郭吉民,謝 江,張戰敏,吳贊美,牛文杰,孫保光

(1.中國石油華北油田分公司 采油工藝研究院,河北 任丘062552;2.中國石油大學(華東),山東 青島266555)①

20世紀90年代中后期,HDPE(高密度聚乙烯)內襯油管在國外部分油田開始推廣應用。內襯油管的摩擦因數較低,使得油井光桿載荷、齒輪箱的輸出轉矩、抽油桿柱底部最小應力均有顯著降低,而且光桿最大載荷與最小載荷差也有了顯著的降低,不但降低了能源消耗,還提高了抽油桿柱的疲勞壽命[1]。國內近幾年也開始進行HDPE內襯油管防治油井桿管偏磨的試驗和現場應用,獲得較好效果[2]。從可查閱的文獻看,國內對于偏磨井HDPE內襯油管添加長度、段數以及添加位置目前還主要依靠現場經驗,對其理論研究的報道還比較少。為此,本文首先建立基于井眼軌跡的抽油桿三維力學模型,然后借助于可視化仿真技術,利用C++語言研制了桿管偏磨仿真可視化軟件,在力學分析的基礎上利用所研制的軟件自動計算偏磨井全井段桿管摩擦力的分布,據此作為添加HDPE內襯油管位置、長度的依據,經現場實際對比應用取得了良好效果。

1 基于井眼軌跡的抽油桿力學模型

本文在建立抽油桿柱三維力學模型時假設:井下的抽油桿柱為柔性桿,并且抽油桿與井壁連續接觸;采用微元矢量分析法,綜合考慮空間三維井眼軌跡。

1.1 上沖程時抽油桿的力學模型

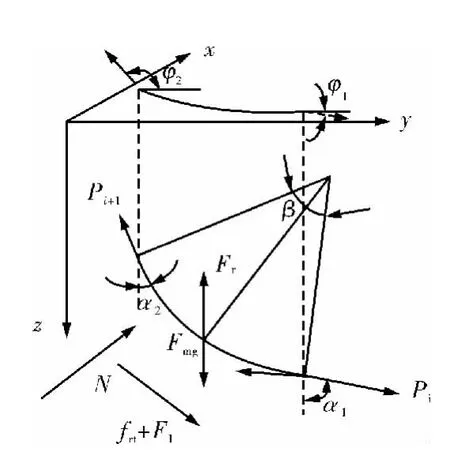

抽油桿在上沖程時兩端受拉,不發生屈曲,偏磨是由井眼軌跡造成的,因此只需考慮油井的井斜角、方位角的變化,建立三維力學模型。任取抽油桿柱微元體為研究對象進行受力分析(如圖1所示)。

圖1 上沖程抽油桿受力分析

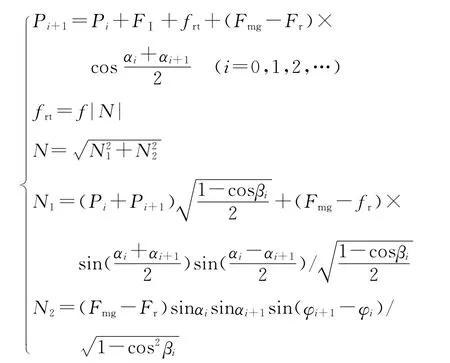

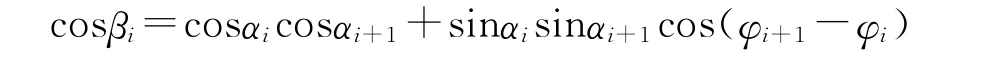

根據牛頓第二定律和平衡原理所建立的力學模型為:

式中:Pi、αi、φi以及Pi+1、αi+1、φi+1分別為抽油桿柱微段上、下兩端的軸向力、井斜角、方位角;βi為抽油桿柱微段的狗腿角度;Fmg為抽油桿柱微元體自重力;FⅠ為抽油桿柱產生的慣性載荷;Fr為抽油桿柱所受的浮力;frt為抽油桿柱與油管之間所受的摩擦力。

這些力的計算公式參見文獻[3],此處從略。N為油管對抽油桿柱的支持力,可以分解在兩個互相垂直的平面上,即狗腿平面和與之相垂直的平面,大小分別為N1和N2。

上沖程時作用在柱塞上的載荷Pu為:

以抽油桿柱最底端的軸向力P0作為件邊界條,根據作用力與反作用力的關系,因此上沖程的邊界條件為:

式中:PL為油管內液體作用在抽油泵柱塞上產生的載荷;PLⅠ為油管內的液體產生的慣性載荷;Fcp為抽油泵柱塞與襯套之間的摩擦力;Fc為沉沒壓力對柱塞產生的載荷;Fh為井口回壓作用在柱塞上的載荷。

這些力的計算公式參見文獻[3],此處從略。

由此,可得出抽油桿柱任意位置的軸向力、抽油桿所受油管的支持力以及桿管之間摩擦力,為后續進行防偏磨治理提供了基礎。

1.2 下沖程時抽油桿柱的力學模型

抽油桿在下沖程時,中和點以上抽油桿的偏磨情況受井眼軌跡的影響,而中和點以下抽油桿受到軸向壓力產生失穩屈曲變形,造成桿管偏磨。同理,任取抽油桿柱微元體為研究對象進行受力分析(如圖2所示)。

圖2 下沖程抽油桿受力分析

根據牛頓第二定律和平衡原理所建立的力學模型為:

式中:frl為抽油桿柱與液柱之間的摩擦力。

下沖程時作用在柱塞上的載荷Pd為:

以抽油桿柱最底端的軸向力P0作為邊界條件,根據作用力與反作用力的關系,因此下沖程的邊界條件為:

式中:Pv液體流經游動閥產生的阻力;Fp柱塞受到的浮力。

這些力的計算公式參見文獻[3],此處從略。

2 可視化仿真軟件研制

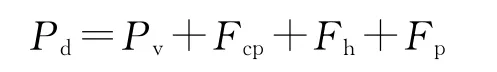

本文以VC6.0為開發平臺,利用C++編程語言及OpenGL技術研制出一套抽油機井桿管偏磨可視化仿真軟件,其整體界面如圖3所示,界面主要包括3部分:其中左端為軟件操作功能按鈕,主要包括添加內襯管前后力學模型分析計算(包括軸向力、摩擦力、支反力)、力學分析與計算結果的Excel表格導出、井眼軌跡分析、三維可視化模型操作(包括平移、縮放、旋轉、視圖最大化)以及不同視角(包括軸測、正視、俯視等)觀測、模型的局部范圍觀察、仿真前后報告的制訂、軟件截圖等功能按鈕;中間部分為可視化顯示窗口,進行三維模型的操作及不同視角觀測;右邊為曲線顯示窗口,主要有桿柱受力(包括軸向力、支反力、摩擦力)沿全井段分布曲線,井眼軌跡分析(包括井斜角、方位角、全角等變化率)沿全井段分布曲線等。

圖3 桿管偏磨可視化軟件系統界面

3 實例計算與分析

3.1 偏磨治理前桿柱受力計算與分析

本文利用所研制的軟件對華北油田15口井進行了分析,現場應用效果顯著。由于篇幅限制,本文以岔12-119井為例進行了具體分析。該井為一口五段斜井,已有的數據主要含測井數據,油井生產參數,工作參數包括抽油桿柱組合,泵徑,下泵深度,沖程,沖次,油管內徑以及井內產出液的物性參數等。該井基本參數如表1所示。

表1 岔12-119油井基本參數

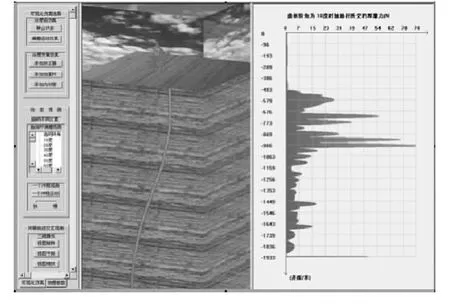

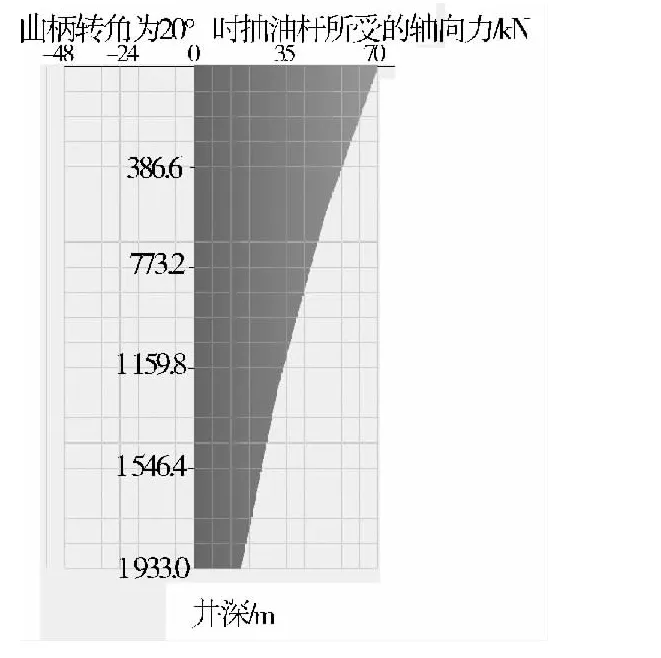

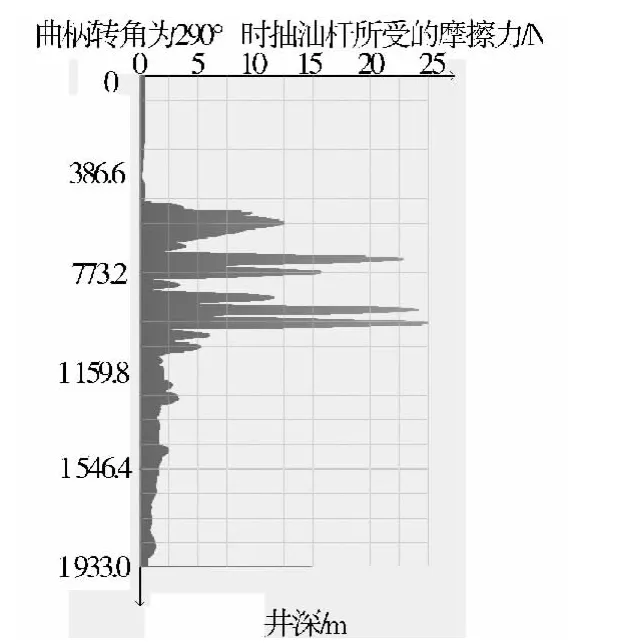

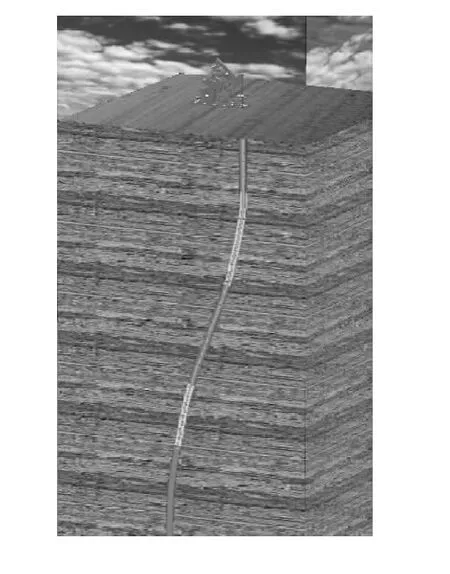

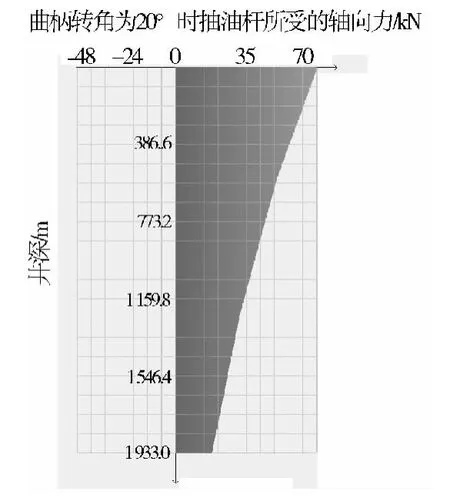

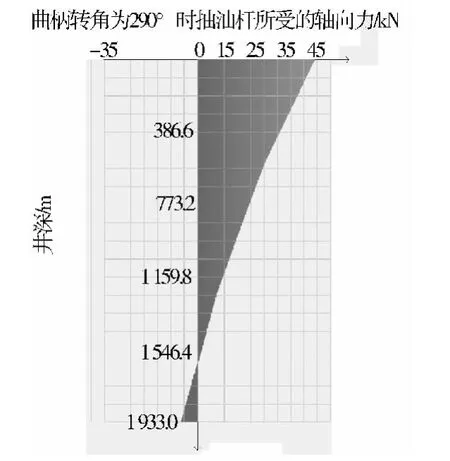

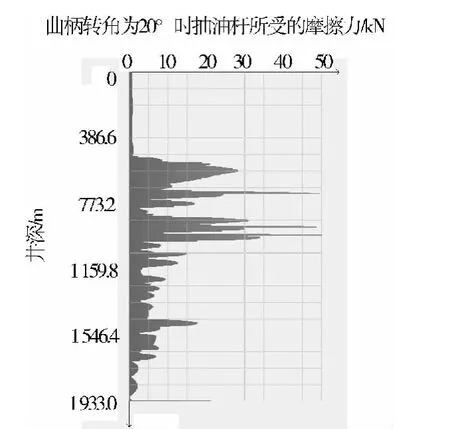

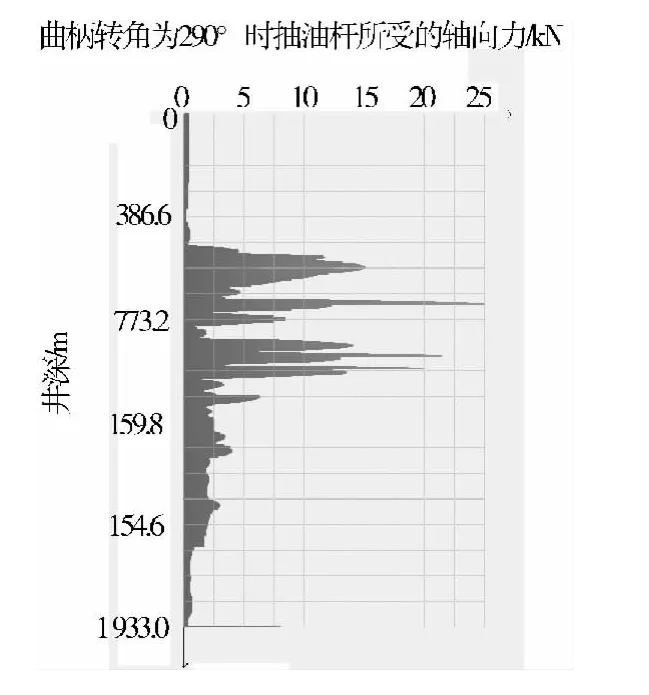

本文對離散井斜數據進行B樣條曲線擬合得到空間三維井眼軌跡曲線,以此對三維油管井筒進行可視化顯示(如圖4所示)。依據前述抽油桿柱力學模型分析,選擇1m作為步長,進行迭代計算,分別求得不同井深處軸向力(如圖5~6)、摩擦力分布。本文所編制軟件中以摩擦力為橫坐標,井深為縱坐標繪制全井段上、下沖程抽油桿摩擦力分布曲線,如圖7~8所示。

圖4 井眼軌跡

圖5 上沖程軸向力分布

圖6 下沖程軸向力分布

圖7 添加內襯管前上沖程摩擦力

圖8 添加內襯管前下沖程摩擦力

從圖6可以看出,該井中和點在泵口以上300 m(即垂深1 933~1 643m),在該井段之間軸向力為負值,且絕對值先增大后減少,直到中和點處軸向力變為零。負值表示桿柱受軸向壓力;因為抽油桿柱在下沖程時受壓會發生失穩彎曲且偏磨,因此中和點以下全部加內襯油管。

中和點以上摩擦力的變化主要是由井斜數據變化引起的(如圖7~8),因此中和點以上可根據摩擦力分布來制定內襯油管的具體添加方案。當某段桿管之間摩擦力大于某一指定值,該段就認為發生偏磨,就需要添加內襯油管,否則不偏磨。由圖7并結合圖4,可以看出在井深720m附近為增斜處,井深930m附近為狗腿角變化率較大的井段(如圖9),此處摩擦力較大,通過軟件求得添加內襯管深度范圍如表2所示(以井口位置為坐標原點,豎直向下為正)。

圖9 狗腿角變化段

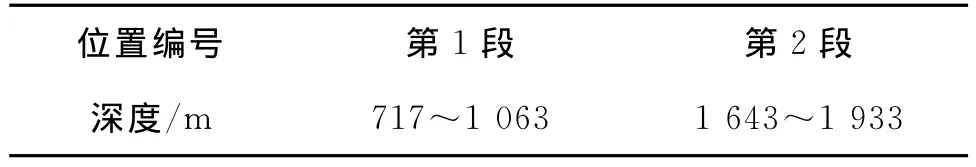

表2 內襯管添加位置的計算結果

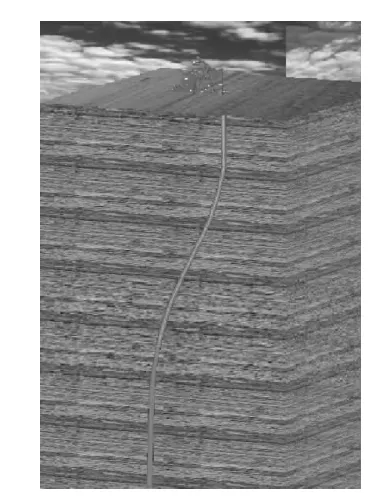

3.2 添加內襯管后井眼軌跡三維顯示及桿柱的受力分析

按照表1對岔12-119井進行內襯管的添加計算,添加內襯管后,井筒的三維顯示如圖10所示。添加內襯管后,部分井段已由常規油管變為配套的內襯油管,因此整個桿柱結構亦發生變化,在所加內襯油管井段,桿管之間摩擦因數發生了變化,另外由于內襯管內徑較普通油管內徑減小,井液作用力等也發生了變化,為此重新進行了桿柱的受力分析與計算,將所得結果繪制曲線如圖11~12(軸向力)、如圖13~14(摩擦力)所示。

圖10 內襯管效果圖

圖11 上沖程軸向力分布

圖12 下沖程軸向力分布

圖13 添加內襯管后上沖程摩擦力分布

圖14 添加內襯管后下沖程摩擦力分布

由本文所研制的軟件分析計算可知,該井需要添加2段內襯管,主要位于井眼軌跡的造斜處、狗腿角變化較大的井身段以及中和點以下井段,如圖10。從圖11可以看出,添加內襯管后上沖程軸向力變小,因此懸點載荷變小;圖12說明添加內襯管后油管內徑變小,下沖程井液流動阻力變大,中和點上移。由圖13~14可知,全井段摩擦力由添加內襯管治理前的最大80N變為治理后最大49N,并且范圍變小。

4 結論

1) 本文通過分析,計算出桿管摩擦力沿井深的分布規律,根據摩擦力的大小,求得內襯管的添加段數、每段起始位置及添加長度。

2) 針對桿管偏磨治理的三維可視化仿真網絡版軟件能夠進行人機交互操作。使用該軟件對華北油田15口井進行了現場數據驗證,并按照計算結果進行內襯管的添加,起到了良好的偏磨治理效果。

3) 由于HDPE內襯管的耐溫性限制了其下入深度,因此需要研制耐溫性能更優的內襯油管。

4) 本文只對直井及斜井進行了分析,后期將對水平井進行研究。

[1]王海文,趙雷.HDPE內襯油管防治抽油機井桿管偏磨研究[J].石油礦場機械,2008,37(2):74-77.

[2]李泉美.姜學明,黃成凱,等.抽油井偏磨腐蝕機理分析及防治對策[J].試采技術,2000,21(4):43-47.

[3]苗長山,黃源琳,王旱祥,等.抽油桿偏磨三維力學模型的建立與分析[J].石油機械,2007,35(12):28-31.

[4]張中慧.基于可視化技術的桿管偏磨故障診斷系統開發[D].東營:中國石油大學(華東),2009.

[5]高國華,李琪.彎曲井眼中受壓管柱的屈曲分析[J].應用力學學報,1996,13(1):115-120.