復合材料連續管技術研究進展及應用現狀

宿振國,尹文波,呂妍妍

(1.中國石油大學(華東)a.石油工程學院;b.機電工程學院,山東 青島266580;2.勝利石油工程有限公司a.技術裝備處;b.鉆井工藝研究院,山東 東營257002)①

連續管又稱撓性管、盤管或連續油管等。連續管技術是石油工程領域研究的熱點,其連續生產工藝及在油氣田推廣應用屬于世界前沿技術。在歐美等發達國家,復合材料連續管應用已相當普遍,從最初的地面油氣輸送、連續油管沖砂、洗井等簡單作業到連續管智能采油、氣井排水采氣、水平井分段壓裂、連續管鉆井及海洋隔水管等高端作業,無處不見連續管的身影。國內借鑒國外經驗并自主創新,在該技術領域也取得了很大的進步,但與發達國家相比,在原材料、制造工藝、性能檢測和推廣應用等方面尚有較大差距。

為了提高我國復合材料連續管技術應用水平,勝利石油工程有限公司鉆井工藝研究院立項開展了復合材料連續管相關技術研究。

1 復合材料連續管技術簡介

1.1 性能特點

連續管按照材質分為金屬連續管(或稱鋼質連續管)與非金屬連續管(或稱復合材料連續管),其發展經歷了高強度低合金碳鋼、高強度低合金調質鋼、鈦合金和復合材料4個階段。復合材料定義為由兩種或兩種以上具有不同物理、化學性質的材料,以微觀、細觀或宏觀等不同的結構尺度與層次,經過復雜的空間組合而形成的一個材料系統[1]。顧名思義,復合材料連續管就是由兩種或兩種以上的不同材料制成的具有一定強度和韌性的可卷繞的管材。其與金屬連續管相比,在比強度、耐腐蝕性、彎曲疲勞壽命、管壁內置導線等方面具有得天獨厚的技術優勢(如表1)。復合材料連續管內置的動力線及信號線可用于井下供電及地面與井下信號的高速互傳,這對智能鉆井、智能采油具有重要意義。

1.2 基本結構

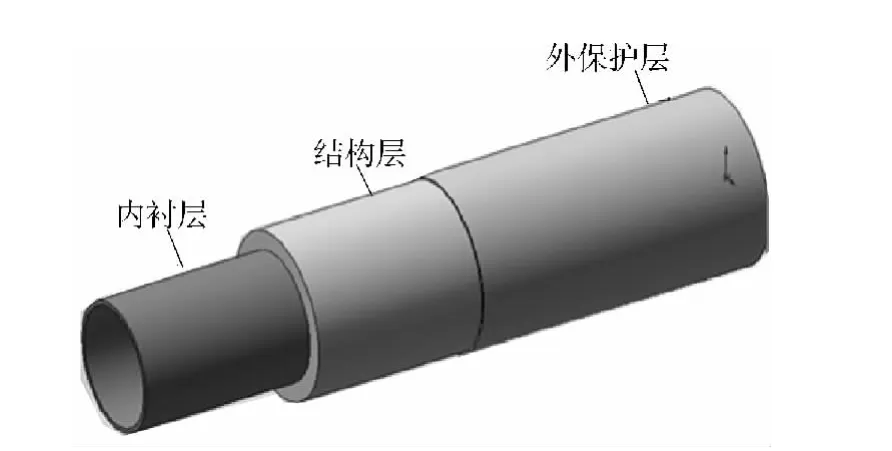

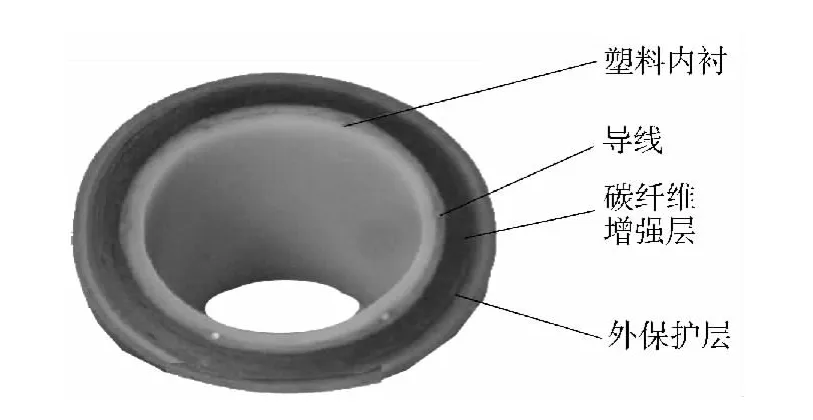

復合材料連續管一般包括3層結構,從內到外依次為內襯層、結構層和外保護層(圖1)。內襯層主要起防滲漏、防腐蝕及防沖刷的作用;結構層由增強纖維與樹脂(熱塑性或熱固性)復合制成,承擔管材主要力學性能;外保護層保護管材,起到防腐蝕、防磨損等作用。

圖1 復合材料連續管結構示意

1.3 制造工藝

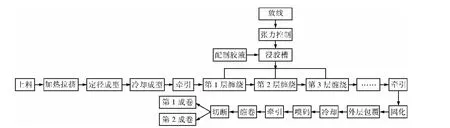

復合材料連續管一次性生產上千米,甚至幾千米。為了保證其正常使用,幾千米的管子不能出現任何質量缺陷,特別是在應用要求更高的石油工程和海洋工程領域。因此,其連續生產過程的質量控制要求嚴格。針對復合材料連續管的結構,其連續生產工藝包括3部分(如圖2),即內襯層為螺桿擠出成型,結構層為纖維在線浸膠(或纖維帶)纏繞成型,外保護層為螺桿擠出或包覆成型。根據要求,敷纜復合材料連續管可以在生產過程中將導線敷設于內襯層、結構層或外保護層中。

圖2 復合材料連續管生產工藝流程

1.4 連續管受力分析

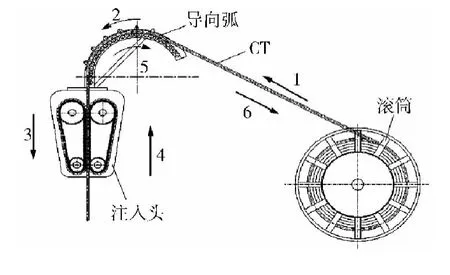

以井下作業為例分析復合材料連續管的受力情況。井下作業時,連續管有3種狀態,即纏繞在滾筒上、注入頭注入井內或由井中起出、井下工作。不同狀態下的受力情況各不相同:纏繞在滾筒上的復合材料連續管承受“彎曲應力+內壓力(管子內部循環高壓流體時存在內壓)”;在注入頭中起下時承受注入頭夾持塊徑向夾持力、摩擦力+內壓力+軸向載荷(連續管及井下鉆具重力、起下摩擦力等合力);井下工作時承受“軸向載荷+內外壓力+扭轉載荷(井下作業驅動鉆頭時產生反轉矩)”。每起下一個循環,復合材料連續管可發生6次彎曲疲勞(如圖3)。

根據復合材料連續管作業中的實際受力情況,對其進行力學分析所采用的理論不同于金屬材料,主要包括復合材料單層板剛/強度理論、合層板剛/強度理論、非線性理論、黏彈性理論等。

圖3 復合材料連續管工作狀態示意

2 國外研究進展

20世紀90年代中期,歐美發達國家開始研究復合材料連續管,經過近20a的發展,該技術已相當成熟,在石油工程領域得到了廣泛應用。美國Fiberspar公司和荷蘭Airborne公司是復合材料連續管領域的兩大杰出代表,且其產品各有特點,特別是結構層采用不同的樹脂基體和制造工藝,下面對兩個公司的產品做簡要介紹。

2.1 美國Fiberspar公司的復合材料連續管

美國Fiberspar公司生產的復合材料連續管結構層為纖維(可為高強玻璃纖維、碳纖維或芳綸等)絲浸漬環氧樹脂纏繞成型,環氧樹脂屬于熱固性樹脂,與纖維復合后具有良好的力學性能,但其韌性較差,難以滿足連續管的彎曲性能,因此環氧樹脂增韌處理是技術關鍵。

該公司可生產多種規格的復合材料連續管,其內徑50.8~142mm,耐壓5.1~17.2MPa,工作溫度-30~150℃。現已研制出具有動力及信號傳輸功能的智能復合材料連續管,其稱之為智能管(SmartPipe),該智能管可耐1.5kV的電壓,傳輸電功率20kW,最大長度為7km。SmartPipe的結構如圖4。

Fiberspar公司是全球最大的復合材料連續管生產企業,其生產的復合材料連續管已在200多個大型油氣公司的鉆井、井下作業及管道輸送等領域應用,累計應用長度超過800km。目前,該公司與美國埃克森石油公司、美孚公司等石油巨頭簽訂協議,對現有的多家石油公司所屬油井的抽油管/桿進行改造,預計2016年完成,屆時其智能管的累計使用長度將達到20 000km。

圖4 SmartPipe結構示意

2.2 荷蘭Airborne公司的復合材料連續管

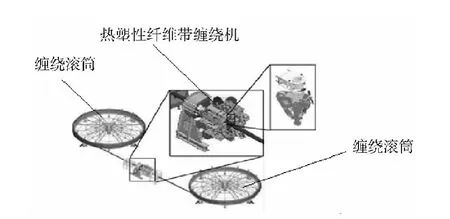

荷蘭Airborne公司生產的復合材料連續管也由內襯層、結構層和外保護層3層構成。其特點有2個:①3層均采用同一種熱塑性樹脂(如PVDF、HDPE、PP、PEEK等),熱塑性樹脂具有良好的韌性,這樣既保證連續管各層間的良好粘接,又滿足連續管的彎曲性能;②結構層為纖維帶纏繞成型,纏繞效率高,其結構層纏繞工藝如圖5所示,中間為熱塑性樹脂復合纖維帶纏繞機,兩端為2個水平放置的纏繞滾筒,連續管在2個滾筒之間往復通過纖維帶纏繞機,每通過一次完成一層纖維帶纏繞,直到達到結構層鋪層設計要求。

圖5 Airborne公司連續管纏繞工藝示意

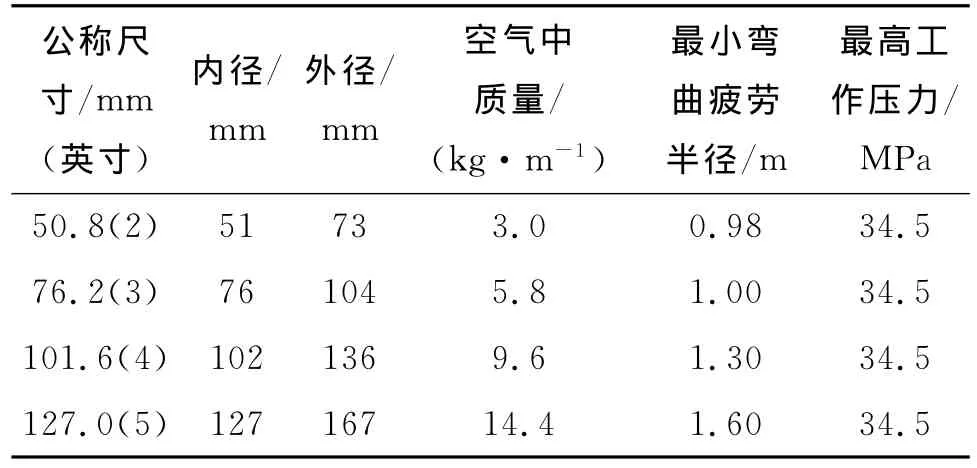

Airborne公司生產的復合材料連續管主要用于海上生產立管、海底輸油管線、海底控制管線和速度管柱等,技術規格為最小內徑25.4mm,最大外徑228.6mm,最高工作壓力34.5MPa。Airborne公司部分連續管技術參數如表2。

表2 Airborne公司部分連續管技術參數

3 國內研究進展

由于非金屬管與金屬管相比,具有耐腐蝕性好,安裝、運輸方便,介質輸送阻力小,抗結蠟結垢性能好,導熱系數小等優勢,非金屬管在我國油氣田也大量應用,但90%以上為定長管,而非連續管,主要包括玻璃鋼管、塑料合金復合管和鋼骨架增強聚乙烯復合管等。復合材料連續管研發、生產廠家較少,下面簡要介紹國內技術領先的兩家企業的復合材料連續管研發情況。

3.1 廣州勵進新技術有限公司的熱塑性塑料增強連續管(RTP管)

成立于1988年的廣州勵進新技術有限公司一直致力于增強連續管新技術及設備的研究,自主開發了國內第1條大型RTP管生產線,取得近40項專利。其生產的RTP管由內、外PE防磨保護層和中間增強的纏繞層(如圖6)構成,纏繞層為凱夫拉纖維覆塑編織帶纏繞。該管材具有良好的柔韌性和抗內壓性能,但抗軸向拉壓載荷、扭轉載荷較差,主要用于石油、天然氣、高壓水及特殊流體輸送領域。其RTP管技術規格為:外徑50~200mm,最高工作壓力32MPa,常用規格為76.2mm×15MPa,101.6mm×10MPa,127.0mm×8MPa。

圖6 廣州勵進公司的增強連續管結構示意

3.2 山東文登鴻通管材有限公司的非粘接型復合材料連續管

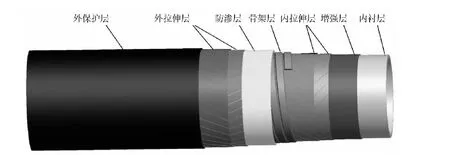

山東文登鴻通管材有限公司于2008年開始研制復合材料連續管,并在非金屬、非粘接型連續管方面取得突破。該公司生產的非粘接型復合材料連續管由內外保護層、內外拉伸層、防滲層、骨架層、增強層等組成(圖7),各層之間為非粘接型結構,以保證連續管具有良好的韌性、較強的抗軸向拉壓和內外壓力載荷,可用于地面油氣輸送、油氣田井下管和海洋管領域,目前處于研發初期,相關技術尚未成熟。

該公司承擔了2013年國家863計劃項目“海洋深水非金屬材料復合管研制”,海洋深水非金屬材料復合管,是針對國家開發海洋油氣資源的戰略需要研制的深水油氣開發重要裝備之一,是半潛式生產平臺、浮式生產儲油輪生產用立管的唯一解決方案。該項目由文登鴻通管材有限公司牽頭,聯合中海油研究總院、上海利策科技股份有限公司共同承擔,旨在研制出具有自主知識產權的、適用于水深500m的非金屬海洋復合連續管,形成成套的設計與制造技術、加工裝備和測試評價體系。

圖7 山東文登鴻通公司的非粘接型連續管結構示意

4 應用實例

在歐美發達國家,復合材料連續管已應用于地面輸油、輸氣及注水管線,敷纜復合材料連續管下電泵采油,作為工藝管柱,氣井排水采氣,沖砂、洗井、分層酸化及壓裂等作業,海洋平臺用管,敷纜復合材料連續管電驅鉆井等各個方面。

4.1 在地面集輸管線中應用

復合材料連續管用于集輸管線(如圖8)是最基本的應用,也是用量最大的領域。在集輸管線中應用復合材料連續管具有4方面優勢:

1) 防腐性能好,使用壽命長,在強腐蝕性流體介質中使用壽命超過20a,系統成本低。

2) 管材柔性好,可制成盤卷供貨,運輸和長距離鋪設快速簡便,施工成本極低。

3) 復合材料導熱系數小,且可內置伴熱帶(導線)用于原油輸送保溫,可有效預防原油結蠟等。

4) 復合材料連續管內置光纜,可用于管道運行狀態檢測,及時發現管道缺陷,減少損失。

圖8 復合材料連續管用作地面集輸管線

4.2 在智能采油中應用

目前,油田普遍采用地面抽油機采油和井下電潛泵采油2種方式。存在的問題:

1) 兩種采油方式均存在油管腐蝕,抽油機采油還存在油管、抽油桿偏磨問題,特別是在定向井中經常發生油管磨穿,抽油桿斷裂現象。

2) 抽油機采油系統效率低,地面抽油機效率、抽油桿自重及沖程損失和井下泵效率,加在一起系統總效率只有25%。

3) 油管及抽油桿在起下過程中,要反復連接、拆卸,工作效率低。

針對以上問題,國外油田推廣應用了敷纜復合材料連續管下電泵采油技術(如圖9)。該技術用復合材料連續管代替常規油管將電泵(可為電動離心泵或電動柱塞泵)置于井下,復合材料連續管內孔用作輸油通道,內壁敷設動力纜及光纜,動力纜為井下電泵供電,光纜用于井下壓力、溫度、流量等參數測量,再配套地面數據監測及生產控制系統,即可實現智能化采油。該采油技術與傳統采油方式相比,具有以下優勢:

1) 解決了管、桿腐蝕及偏磨問題,節約管、桿消耗。

2) 作業過程連續起下,工作效率高,勞動強度小。

3) 延長了油水井免修期,降低作業及維護費用。

4) 是實現油田自動化、智能化采油的有效方案之一。

圖9 敷纜復合材料連續管下電泵采油

4.3 在海洋石油工程中應用[2]

近年來,隨著海洋石油工業的發展,特別是深海石油勘探對平臺無人值守和設施最小化的要求,加速了樹脂基復合材料在海上的應用進程。在海上油氣開發中,平臺系統的質量、費用及性能是決定其經濟性、安全性與可靠性的主要因素,也是復合材料管在平臺系統中取代鋼管的關鍵因素,復合材料管在預防強海水腐蝕,減輕平臺質量方面具有優勢。

以碳纖維、芳綸纖維、玻璃纖維及其混雜纖維增強的復合材料連續管在海洋平臺上有大量應用(如圖10)。高壓小直徑連續管可作為盤管、速度管柱、毛細管、海底管道清掃管、海底出油管線以及海底控制管線,同時還用于修井作業、斜井測井和完井作業。

圖10 復合材料連續管在海上應用

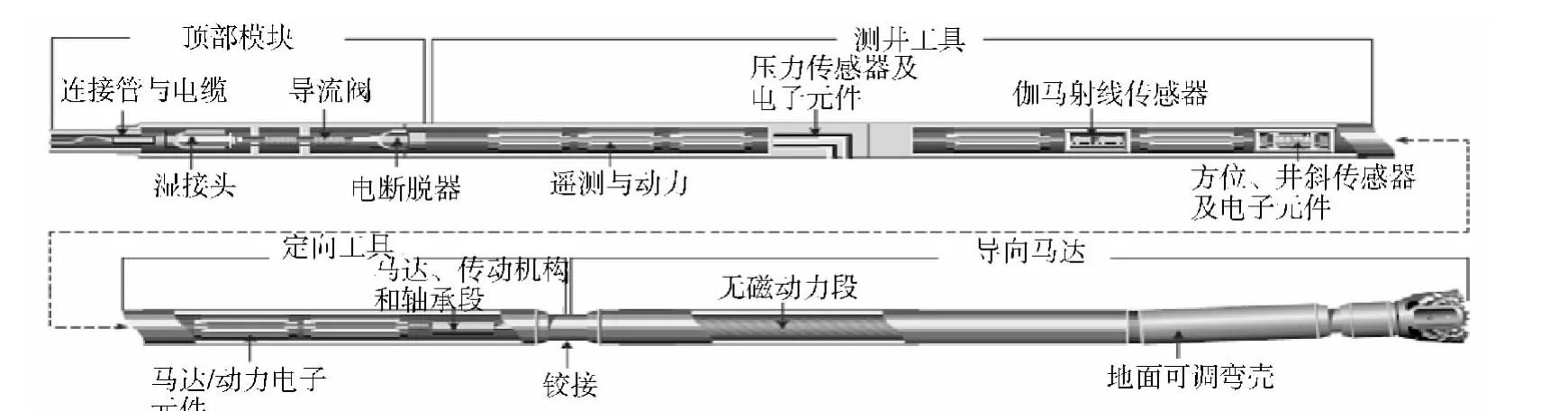

4.4 在電驅鉆井中應用[3-4]

復合材料連續管井下智能電驅鉆井為連續管鉆井發展的高級階段,連續管井下智能電驅鉆井裝備主要包括地面裝備(如圖11)(主要包括固控系統、連續管卷筒車、連續管鉆機、監控單元及控制系統等)、預埋動力及信號傳輸導線的復合材料連續管和井下電驅鉆具組合(如圖12)3大部分。“復合材料連續管井下智能電驅鉆井技術”將鉆頭、信號傳感器(壓力、溫度和振動等)、井下電動馬達、測量儀器及導向系統等綜合形成一體,通過預埋于復合材料連續管中的動力及信號線,與地面上的計算機監控系統技術相結合,最終形成一個精確、完整的閉環鉆井控制系統,可用于大位移井鉆井、復雜結構井鉆井等。

圖11 敷纜復合材料連續管電驅鉆井現場

圖12 復合材料連續管井下電驅鉆具組合

5 結論

1) 與金屬連續管相比,復合材料連續管在防腐性能、彎曲疲勞壽命、內置導線等方面具有獨特優勢。石油工業以非金屬連續管,特別是復合材料連續管替代金屬連續管是大勢所趨。

2) 復合材料連續管在油氣田應用是一項系統工程,盡管國內部分企業已取得了很大的進步,但尚存在許多不足。例如:制造復合材料連續管的原材料(主要是樹脂、增強纖維等)性能不穩定,與國外產品相比尚有很大差距;復合材料連續管應用關鍵技術尚未突破,例如連接技術、破壞機理及施工工藝標準等。因此,建議生產企業、科研院所及油田用戶緊密結合,優勢互補,共同開發,以促進復合材料連續管在我國油氣田盡快推廣應用。

3) 歐美發達國家在石油工程各個領域成功應用復合材料連續管多年,借鑒其設計、制造及推廣等方面的成功經驗是盡快提高國內復合材料連續管技術水平的必要手段之一。

[1]益小蘇,杜善義,張立同.復合材料手冊[M].北京:化學工業出版社,2009.

[2]潛凌,李培江,張文燕.海洋柔性復合管發展及應用現狀[J].石油礦場機械,2012,41(2):90-92.

[3]Alan Coats E,Mark Farabee,Haoshi Song,et al.Drilling with Composites:an Overview of an Integrated Composite Coiled Tubing[R].OTC 14061,2002.

[4]Philip Head,Mike Yuratich,Tim Hanson.Electric Coiled Tubing Drilling(E-CTD)Project Update[R].SPE 68441,2001.